面向校园环境的分布式电驱试验平台设计

王 鹤,舒红宇,靖长青,舒 然,杨 超,李泽阳

(重庆大学机械与运载工程学院,重庆 400044)

0 引言

基于轮毂电机的电动汽车具有传动简洁、控制灵活、节约空间等显著优势,已逐渐成为智能网联电驱动汽车研究的热点,并引起了社会的广泛关注,以及工业界和学术界的研究兴趣[1-3]。虽然我国有很多大型汽车试验场,但是由于实车改装、试验场租借费用昂贵,试验周期长,真人驾驶车辆的安全性难以保障等因素,高校师生大多采用计算机仿真或者简易的模型替代真实试验环境和车辆,大大降低了教学和验证效果[4-6],已成为高校师生教学科研中不可忽视的问题和额外负担。因此,开发一个可以低成本制造,便于直接在校园环境布置试验场地,又能够真实再现汽车运动和动力学特性的小尺度分布式电驱试验平台,具有重要的现实意义和教学科研价值。罗剑等[7]设计了可拓展的柔性电动平台车,对外提供规范化的接口便于拓展改装;陈辛波等[8]针对其开发的双横臂悬架-扭杆弹簧-电动轮模块结构,设计制造了“春晖三号”试验平台;柴陆路等[9]通过在内燃机沙滩车上加装轮边电机搭建分布式驱动试验平台;高欣然等[10]采用型材和钢板焊接车架来搭建试验车;来鑫等[11]同样采用焊接车架,针对其4WIS-4WID系统设计了整车试验平台。这些平台往往因结构受限或加工精度不足无法适应复杂试验的要求。另外,由于上述试验平台均需要试验人员乘车控制车辆而不能进行具有危险性的极限工况试验。Bill等[12]设计了遥控器控制的试验原型车,但该车基于RC模型改装,无法用于轮毂电机试验。Grepl等[13]开发了四轮转向-四轮驱动的研究教育平台,该车采用遥控方式,但其驱动电机与底盘集成,车架结构复杂,通用性欠佳。以上试验平台都针对整车试验应用提出了解决方案,但均为根据自己科研需要和特定场景设计的试验平台,其他教研团队无法直接使用或通过简单改造定制而需要重新设计,限制了其适用范围。本文设计开发一种较为通用的小尺度分布式电驱试验平台,通过将实际车辆按比例缩小的方式,真实再现汽车运动和动力学特性,能够快速开发并低成本制造,方便在校园环境中进行科研试验和教学演示。面向校园环境试验的需求,探讨了该平台的总体规划和结构设计、控制架构和动力学传感及数据采集再现方案。所提出的设计方法具有通用性强、调整灵活、制造成本低的特点。

1 试验平台总体规划与功能定义

本试验平台的驱动系统采用4 个独立的轮毂电机,并采用双子电动轮[14]。该双子电动轮内部具有2个子电机,两个子电机功率不同且通过行星减速器转速耦合,同时,前后轴的电动轮之间实现转矩耦合,以拓宽试验平台轮毂电机高效工作区的适用范围,可适应实际汽车不同的转速转矩动力需求,能够进行各种分布式驱动系统的动力和能耗试验。双子电动轮基本结构和工作方式如图1 所示。当锁止器B1 释放,B2锁止,电动轮处于MG1 单独驱动模式,MG1 输出的转矩经第1、第2 行星排减速增扭后,由第2 行星排齿圈输出至轮毂。当锁止器B1 锁止,B2 释放,电动轮处于MG2 单独驱动模式,MG2 输出的转矩经第1、第2 行星排减速增扭后,由第2 行星排齿圈输出至轮毂。当锁止器B1、B2 均释放,电动轮处于双电机耦合驱动模式,两电机动力在第1 行星排转速耦合,再经第2 行星排减速增扭后输出到轮毂。

图1 电动轮结构及工作模式

试验平台在车身质心位置安装3DM-S10B姿态传感器[15],可实时测量车身纵向、横向和垂向的速度、加速度、侧倾角、横摆角速度等参数,并输入给整车控制器进行动力学控制,方便全方位检测试验平台行驶过程中的动力学状态变化。该姿态传感器利用地磁原理检测,为保证其正常工作,车身需采用铝材制造以避免铁磁性材料产生干扰。另外,在转向系统中配置有方向盘转角传感器,驱动系统中可通过旋变器检测转速、温度传感器检测温升,电池监控系统记录充/放电功率和电量消耗等。上述动力学状态和驱动转速转矩等大量数据均通过电脑进行存储,方便试验后进行数据回放和处理分析。试验平台采用独立的动力电池组和辅助电池组分别为电动轮和支持设备供电,以方便计量分布式电驱动系统的能耗与效率分析。试验平台直接采用笔记本电脑代替整车控制器,通过USB 接口与下层的单片机通信。这种架构不仅可以实时记录存储平台试验过程的海量数据,也方便师生使用Simulink、Carsim等汽车动力学仿真和控制软件,利于控制模型修改和整车在线调试,避免单片机底层的繁琐编程和调试。为了保障安全性,试验平台还采用遥控器控制,可避免在进行极端条件动力学试验时实验人员直接乘坐操控所带来的风险。

2 试验平台结构设计

2.1 整体结构方案

试验平台车体大小按照实际典型车辆的1∶3比例缩小,长宽高尺寸约为1 500 mm×700 mm ×600 mm,小于一般实验室的门口尺寸和电梯尺寸,便于校园环境下的通行。为此,参考车辆的选择和比例缩小方法如下:

(1)为方便设计参考数据的获取,采用Adams/Car中的经典示例样车作为目标参考,按比例缩小确定试验平台车的悬架三维硬点坐标。

(2)为降低加工成本、提高部件加工精度以及总成布置的方便性和可视化,试验平台将简化车身壳体结构,采用便于精确定位的双层平板车架代替车身。

(3)根据比例缩小的硬点坐标,设计双层平板车架悬架和转向机构铰接安装座。

(4)试验平台采用双横臂悬挂和前后独立转向系统,以实现更灵活的转向驱动,开展四轮转向相关实验。

(5)双层平板车架上布置电池组、控制器、传感器、冷却系统、管线等支持系统,并规划管线连接方式。

(6)建立试验平台车三维模型,检查整车干涉并在ADAMS 中验证车辆动态响应与参考车辆的一致性。

2.2 悬挂系统设计

考虑到双横臂悬架结构紧凑,在车轮跳动时轮距、定位参数变化小[16],设计过程中参数调整灵活[17-18]。本试验平台的4 个电动轮悬架均采用了双横臂结构。同时,为实现试验平台的真实车辆模拟功能,满足空间布置和加工方便等要求,对悬架系统进行了以下调整:

(1)由于参考车缩小后的摆臂力臂较短,所需的弹簧刚度过大,在保持摆臂转动轴线方向不变的前提下,将上下横臂内点向车身内侧移动,以放大悬架力臂。

(2)由于连接摆臂与转向节的球铰与电机壳体和轮辋均发生干涉,调整了电动轮布置以及轮心、横臂外点坐标。其中在调整轮心时应注意轮胎拖距变化,调整横臂外点坐标时应沿主销轴线,保持前轮定位参数不变。

(3)在车轮跳动和转向过程中,摆臂与轮辋、减振器都会发生干涉,重新调整了摆臂结构以避开干涉位置。

(4)悬架与车身和转向节的连接均采用球铰接头。在车身侧,球销可以抵消摆臂旋转轴线的倾斜,保持车架水平;转向节侧只需保证球销硬点位置对应,就能够安装到试验平台上,实现车身和电动轮的模块化设计,提高了平台的通用性。

调整后的悬架结构如图2 所示。基于调整过的摆臂结构,重新计算了减振器的刚度、阻尼和行程[19],并定制加工。加工的减振器实物及其测试结果如图3所示。

在图3(b)中,舍去位移0~1.5 mm 弹簧不起作用的非线性数据点(红色),对有效数据点(蓝色)进行线性拟合,得到弹簧刚度为6.1 N/mm,预紧力为269 N,与计算值基本吻合。图3(c)显示了不同速度测试下,伸张和压缩行程内的峰值阻尼力,在设计常用速度0~300 mm/s区间内,通过线性拟合得到的等效伸张阻尼系数为780 N·s/mm,等效压缩阻尼系数为72 N·s/mm,符合伸张阻尼大于压缩阻尼的设计原则。该减振器可用于试验平台悬架。

图3 减振器总成实物及特性

2.3 转向系统设计

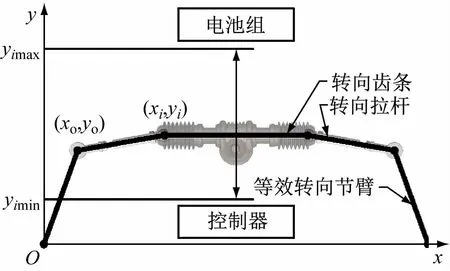

试验平台采用的转向器的尺寸与参考车辆不同,需要重新优化转向梯形参数。为方便分析,将转向器置于如图4 所示的坐标系中,并提取出转向梯形。图4中,坐标系原点O为主销轴线与地面交点,x轴正向为车身左侧,y轴正向指向车尾。

图4 转向梯形优化示意图

对于本试验平台,拉杆外点坐标(xo,yo)可视为固定。因为轮毂内空间狭小,拉杆外点只能在很小的范围内变动,才能保证车轮转向过程中横拉杆不与轮辋、电机壳体干涉。故优化对象为转向拉杆内点坐标(xi,yi)。转向齿条的长度确定,所以拉杆内点的横坐标xi已经确定,优化变量只有其纵坐标yi,即转向器的纵向安装位置。由图4 可知,转向器前后分别有控制器和电池组,对应转向拉杆内点的纵向坐标范围[yimin,yimax],当yi超出该范围时,会与控制器或电池组发生干涉。通过MATLAB 求解各位置时不同内轮转角对应的外轮转角[20-21],并计算与阿克曼关系曲线的离差平方和,即

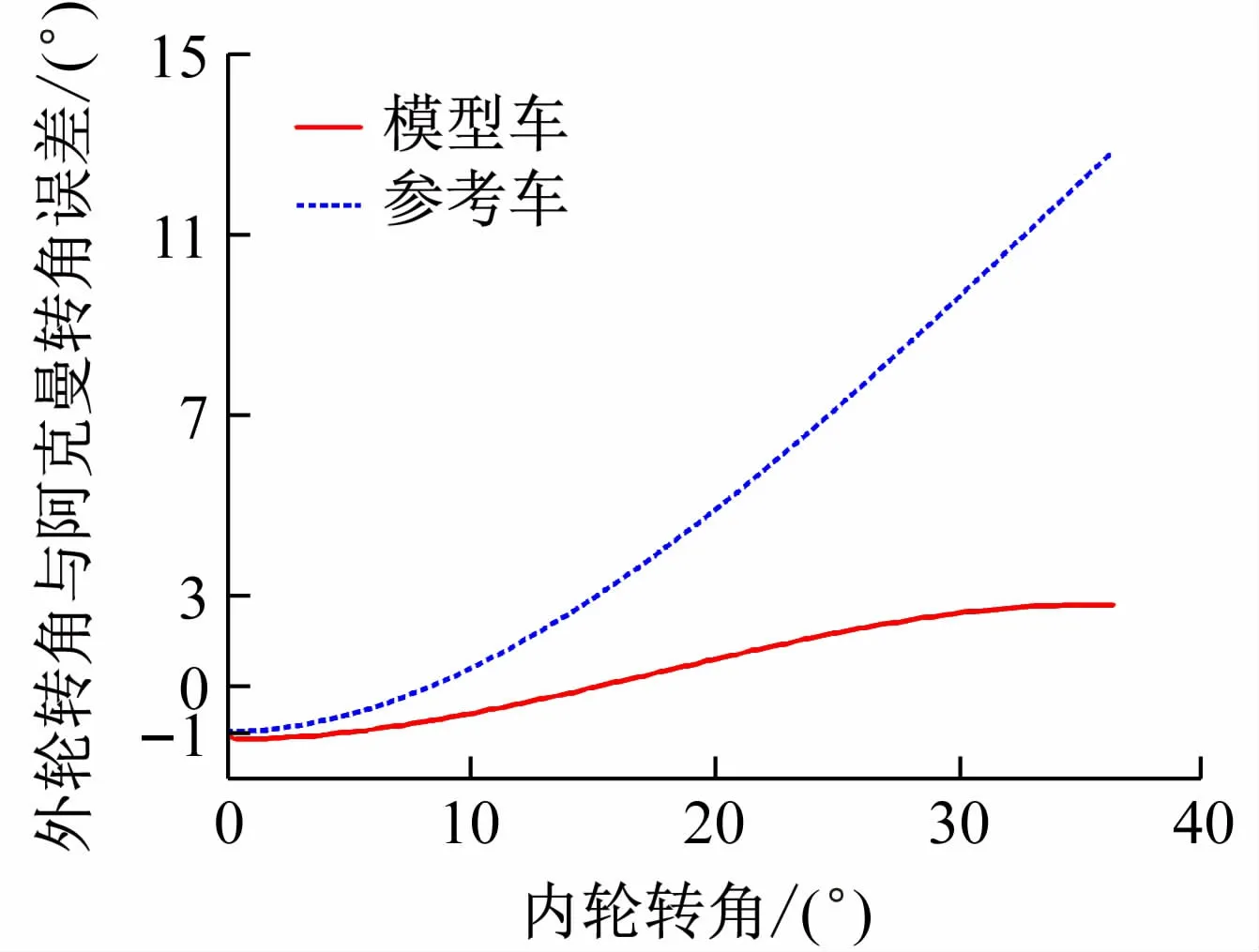

取离差平方和最小的位置。为兼顾优化精度和计算规模,计算步长为实际加工精度0.01 mm。优化后的转向系统在Adams中进行仿真,结果与参考车的对比如图5 所示。可以看出,当内轮达到最大转角36°时,试验平台的外轮转角与阿克曼转角的误差约为3°,而参考车的误差约为13°,优化效果显著,且符合设计要求。

图5 模型车与参考车外轮转角与阿克曼转角误差对比

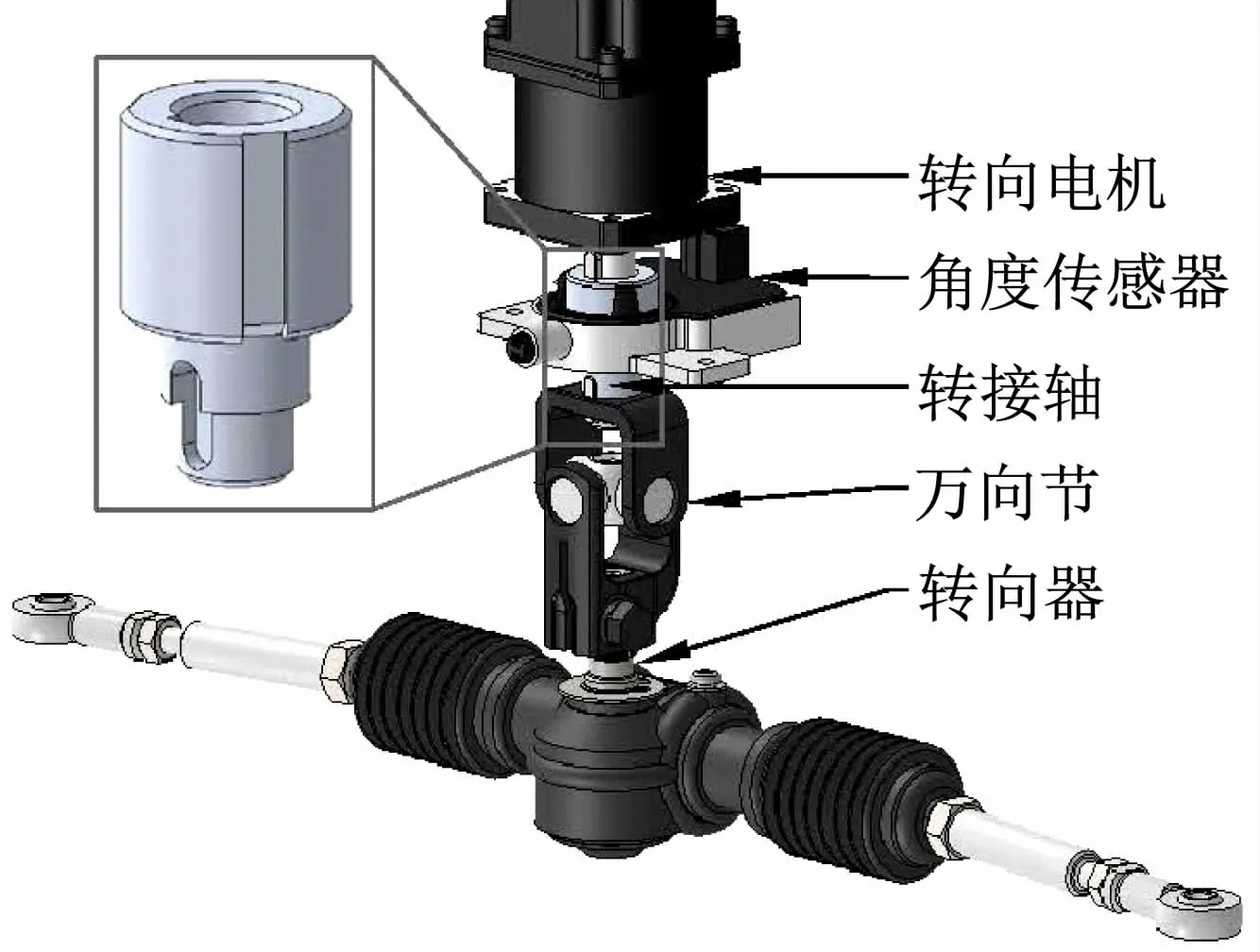

转向器由转向步进电机直接驱动,传动距离缩短,因此取消了传统的转向传动轴,采用结构更紧凑的转接轴,用于驱动转角传感器和转向器。所设计转接轴与转向系统如图6 所示。

图6 试验平台的转向系统

2.4 辅助与支持设备

考虑到安全性和较小的动力需求,试验平台采用铅酸蓄电池供电。参考车身尺寸和各器件的供电,选取12 V、12.6 Ah 电池作为单元。考虑到电池组质量较大,所有电池被布置在车身中部,使质心靠近整车几何中心,从而有利于通过配重块调节质心位置。

为模拟不同载荷分布和动力参数对控制系统的影响,设计了配重使试验平台质心参数可调。配重块均布置在车身上板,4 块一组堆叠放置,可用于调整质量、转动惯量及质心位置。试验平台搭载所有配重块后,质心高度较无配重时上升20 mm,此外可通过搭载单侧配重模拟车辆偏载。考虑到姿态传感器工作要求,配重采用铜块。

为避免液压制动系统的复杂结构,制动系统采用电机能耗制动和回馈制动方式。另外,由于试验平台轮毂电机功率较小,采用强迫风冷,同时由于电动轮模式切换所需的电机锁止器为气动离合器,因此试验平台配备了一台小型空气压缩机提供气压源。空压机布置在试验平台前端以避免对姿态传感器产生干扰。

轮毂电机控制器被布置在两层车身板之间,位于车身前后端,分别控制前后轴的电动轮,减小布线的复杂程度。

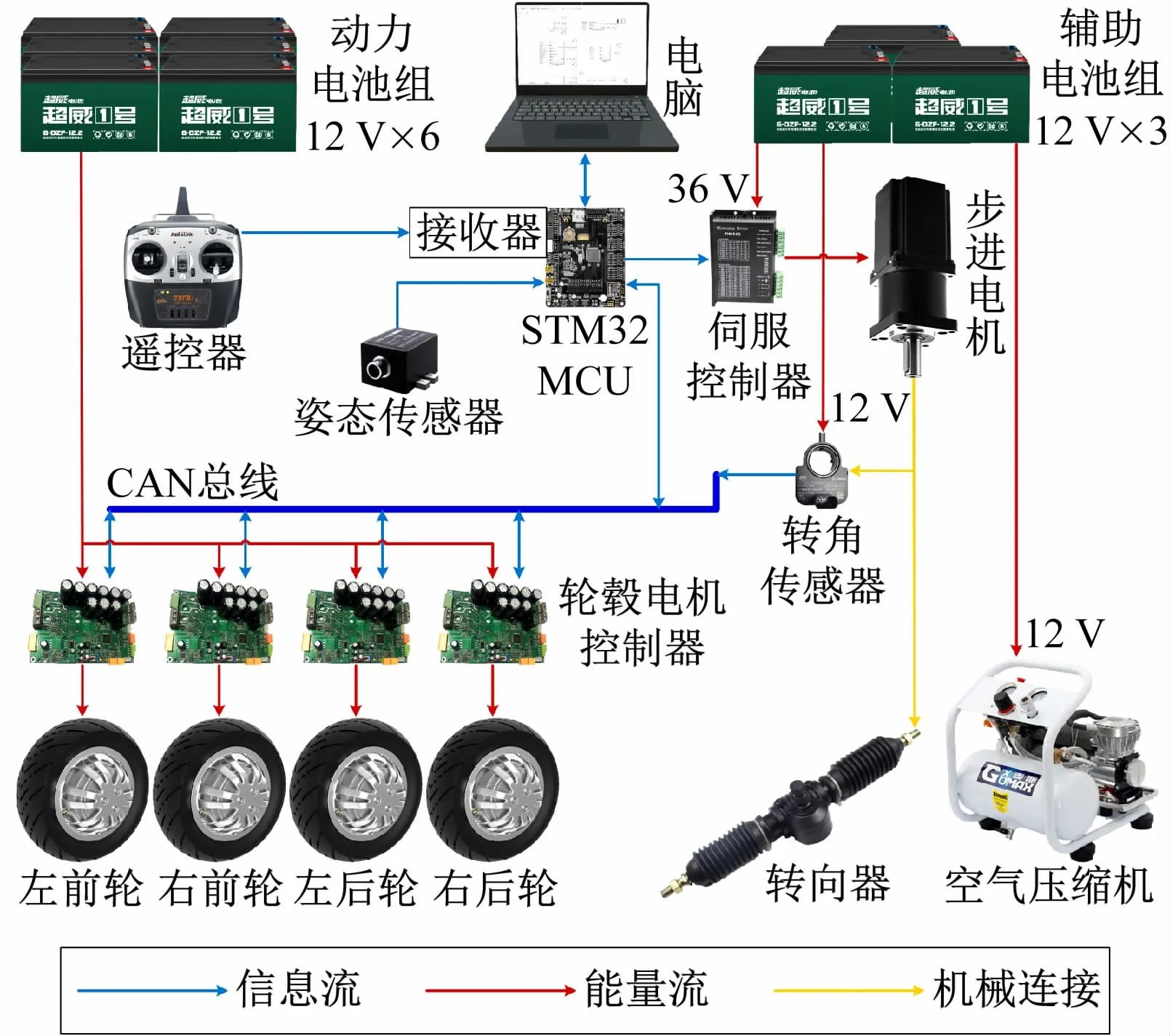

3 控制架构与数据采集

试验平台的控制架构及控制单元的连接关系如图7 所示。试验平台采用了外设丰富、代码资源丰富、成本低而广泛使用的STM32 微控制器,并将其作为整车的信息交换中心,用来接收遥控器信号、收集传感器数据、分配控制指令。笔记本电脑既作为上层的整车控制器又作为海量试验数据的存储器,并通过USB 接口与STM32 微控制器相连。其优点在于:可方便直接运行Carsim和MATLAB高级仿真软件而不需要单片机编程,可将控制策略和指令直接发送给STM32 微控制器而实现试验平台的高级控制;试验后还可方便利用各种可视化软件回放、处理海量的试验数据、绘制成图表等。在试验过程中的基本控制方法和流程为:试验人员通过遥控器发送加减速和和方向转角指令,STM32 接收后并同采集到的姿态传感器、转角传感器以及电动轮的当前转速转矩等信息传递给笔记本电脑,笔记本电脑作为最上层控制器,经过模型预测控制MPC等计算4 个电动轮所需瞬态转速转矩、前后轴转矩分配、电动轮工作模式、步进电机(方向盘)转角指令等发送给STM32,再以50 ms间隔的数据帧形式通过CAN总线传送给电动轮驱动控制器以控制加减速和转向。实际上笔记本电脑、STM32 和CAN总线构成了上层控制,上层控制和电动轮驱动控制均按照50 ms间隔进行循环信息交互,试验过程的所有信息均存储在电脑中用于事后再现和分析。

图7 试验平台的控制系统结构及各器件关系

图7 还反映了整车能量供应关系。动力电池组只对电动轮供电,供电电压为72 V。辅助电池组则主要为步进电机、转角传感器和空气压缩机供电。其中,步进电机的驱动电压为36 V,由3 块辅助电池串联提供,转角传感器和空气压缩机均需要12 V 电压,由单块辅助电池供电。笔记本电脑自带电池,STM32 微控制器和姿态传感器通过USB 接口供电。在该供电体系下,只需要检测动力电池组的电量信息即可实时准确地获得电动轮的电力消耗情况,与其他电器用电区别。

4 动态特性仿真与分析

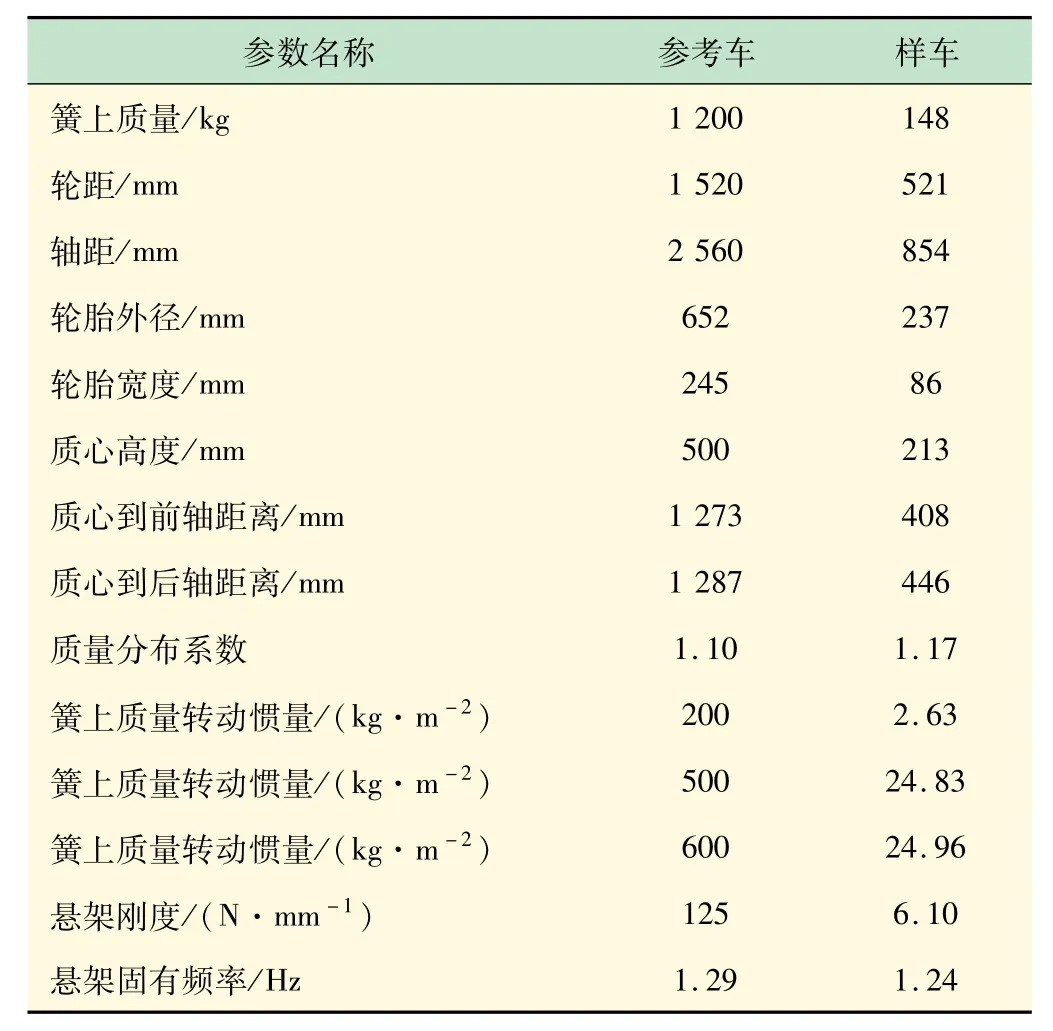

本试验平台的三维模型如图8 所示,通过上述设计调整最终参数及其对比如表1 所示。可以看出:试验平台的几何尺寸基本为参考车的1/3,质量分布系数、悬架固有频率与参考车接近,符合设计要求。

表1 试验平台和参考车参数对比

为了验证试验平台动力学响应与参考车的相似性,在Adams/Car 中建立了多体动力学模型,进行直线制动、单移线换道和路面凸起等动态仿真试验。

图9 是制动仿真中试验平台和参考车的纵向加速度和俯角对比。图9(a)中,纵向加速度的波动为Adams自动调整车速时产生,两车在t=1 s时刻开始制动,在t=1.5 s 时均达到设定的纵向加速度-0.6g;图9(b)中,t=1.5 s 时,试验平台与参考车的俯角均为0.6°。图9(c)和(d)分别为t=1.5 s 时两车的俯仰状态。可见,车身纵向动态响应与参考车接近。

图9 试验平台和参考车制动仿真结果

单移线换道工况仿真的结果如图10 所示。图10(a)显示两车的侧向加速度在t=3 s 和7 s 时刻达最大值,约为0.45g。图10(b)表明试验平台的最大侧倾约为1.6°,而参考车约为1.5°。图10(c)和(d)分别为t=3 s时两车侧倾状态。实验平台车身侧向响应略大于参考车,偏差为0.1°。

图10 试验平台和参考车单移线仿真结果

在路面凸起仿真中,参考车以36 km/h 匀速通过高60 mm,长300 mm的三角形障碍,模拟通过减速带产生的冲击。为方便结果对比,实验平台以12 km/h匀速通过缩小的三角形障碍,使两车前后轮通过障碍的时间近似相同,调整障碍大小使激励产生的垂向加速度与参考车相近,观测两车垂向加速度响应见图11。可见试验平台的悬架固有特性、瞬态响应曲线与参考车相似,符合设计要求。

图11 试验平台和参考车平顺性仿真结果

综上所述,所设计试验平台在纵向、侧向和垂向的动力学响应与参考车接近,能够真实再现汽车的运动和动力学特性,符合设计要求。

5 结语

本文提出并设计出一种按照1∶3比例缩小的,面向校园试验环境的小尺度多功能分布式电驱试验平台。该试验平台的悬架、转向行走系统基于典型车辆的硬点数据设计,整车动力学特性可调,具有一定的通用性,可在校园环境中布置较简单的实验场地、安全方便地再现多种汽车的运动和动力学特性。该分布式电驱试验平台直接通过笔记本电脑实现虚拟样机仿真和模型预测方法进行控制,具有遥控、姿态传感、动力学控制、海量数据采集和回放处理等功能,可模拟实际车辆的运动和动力学行为,方便师生在开展智能网联电驱动汽车的教学和科学研究中替代大尺度真实汽车进行动力学性能试验。