在役油气管道超声导波腐蚀检测技术应用

薛建虹,黎 宇,孙 杰2,邱浩楠

(1.广东省特种设备检测研究院惠州检测院,广东 惠州 516003;2.广东省特种设备检测研究院,广东 佛山 528251)

由于油气管道本体缺陷容易引发管道泄漏甚至爆炸事故,因此快速及时地对管道进行全面检测,找到管道本体缺陷,对于提高油气管道事故抢修效率意义重大。目前应用较多的油气管道无损检测技术主要有电磁超声、脉冲涡流和超声导波等[1-3]。电磁超声技术主要用于管道在线单点测厚,无法做到管道本体全覆盖检测;脉冲涡流检测技术的主要优势在于可以在管道不停车和不拆保温,提离距离为100 mm的条件下对管道表面的腐蚀缺陷进行在线检测,但是其扫查方式仍然以单点测量为主,且易受周边的金属构件干扰,故在检测应用上受到限制;超声导波检测技术在理想条件下对表面状况良好的直管段可实现约200 m(探头两侧各100 m)的全面扫查,针对站场管道或者石化装置管廊中设置的管线的在役检测,往往优先考虑采用超声导波技术进行检测。采用磁致伸缩低频超声导波系统,对某石化区内的油气管道进行腐蚀检测,结合电磁超声检测进行验证,检测效果良好。

1 超声导波检测技术

1.1 超声导波检测基本原理

超声导波是一种在有限介质内平行于边界面传播的机械波,波的传输受介质的几何边界导向,其形态会受到介质的几何形状影响。假设将超声导波探头置于被检构件某处,由探头进行导波激发,当导波沿着构件完整处进行传播时,其相速度将与群速度保持一致[4]。当导波经过孔蚀、局部减薄、裂纹和变形等不连续截面时,将会产生大量因截面变化而返回的反射波,通过观察反射回波幅值大小及结合被检构件自身结构特征进行综合分析,即可判断被检构件自身可能存在的缺陷[5]。检测原理见图1。

图1 超声导波检测基本原理

1.2 磁致伸缩超声导波检测技术

磁致伸缩超声导波检测技术是一种基于磁致伸缩效应的无损检测新技术,与压电式超声导波检测技术不同,磁致伸缩超声导波由铁磁性构件自身激励导波,可直接作用于构件本体产生纵波、扭力波、弯曲波和兰姆波等多模态的激励信号。采用适宜的激发模式及发射频率,并设定好传播方向,超声导波即可对构件进行全覆盖扫查[6]。同时,磁致伸缩超声导波检测系统采用铁钴带进行导波激发,并采用专用的高温耦合剂对高温构件进行检测,几乎不受管道外径尺寸影响,与压电导波检测仪器相比,其使用更加便捷。因此,针对在役油气管道的全面扫查,应优先采用磁致伸缩低频超声导波检测技术,并选用扭力波激发模态[7-8],即T(0,1)模态,以便获得较高的分辨率。

2 检测仪器、管道及过程

现场检测采用MsSR3030R长距离磁致伸缩超声导波检测系统(见图2),其检测灵敏度为管道横截面积损失量的2%,单方向检测直管段有效长度约为100 mm。分别采用频率为64 kHz和128 kHz的专用探头进行检测,探头由金属铁钴带及励磁线圈组成,检测作业时,需采用专用的耦合剂将探头固定在管道上。

图2 超声导波检测系统

待检管道为:某吸收塔塔顶出口油气管道(φ159 mm×10.00 mm),材质为20号钢;某高压空冷器入口油气管道(φ159 mm×11.13 mm,φ219 mm×10.00 mm),材质为825合金。

首先依据管道尺寸裁剪一段金属铁钴带,采用专用耦合剂将其固定在管道上,然后反复磁化铁钴带,再加线圈紧贴铁钴带,使两者完全重合,确保管道与线圈产生的交变磁场能够形成T(0,1)模态导波。最后通过数据线连接适配器与主机,设置参数后即可开始检测[9]。

3 检测结果

3.1 塔顶出口油气管道检测结果

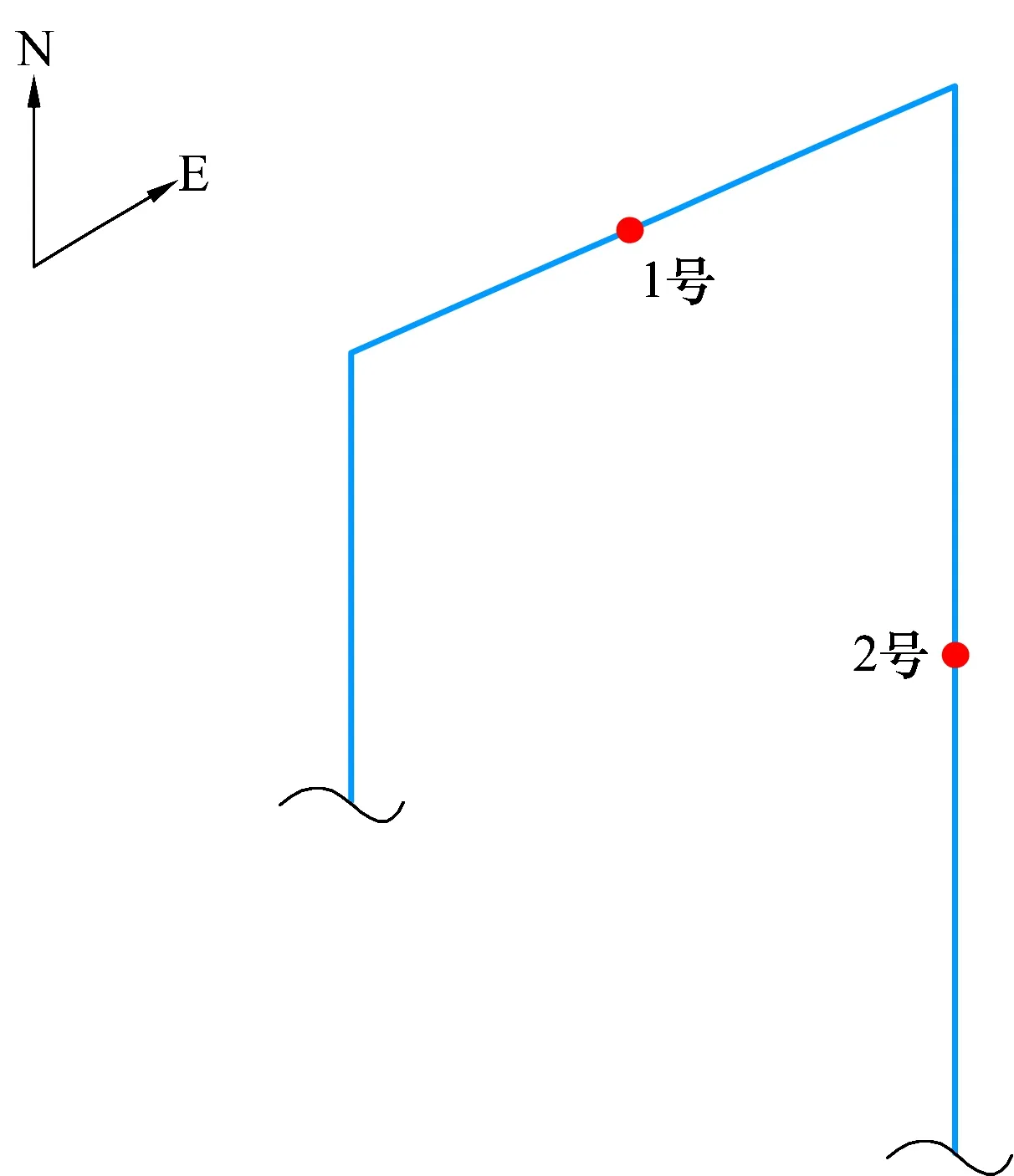

对某吸收塔塔顶出口油气管道进行超声导波检测,检测部位见图3。分别选用64 kHz和128 kHz的T(0,1)模态探头,对整条管道进行全面扫查,探头安装在直管段部位。检测结果见图4,数据说明见表1和表2。根据采集到的检测数据进行分析,管道中未发现严重的金属损伤缺陷。

图3 吸收塔塔顶出口油气管道检测部位

图4 吸收塔塔顶出口油气管道检测结果

表1 1号检测点数据说明

表2 2号检测点数据说明

3.2 高压空冷器入口油气管道检测结果

3.2.1 超声导波检测结果

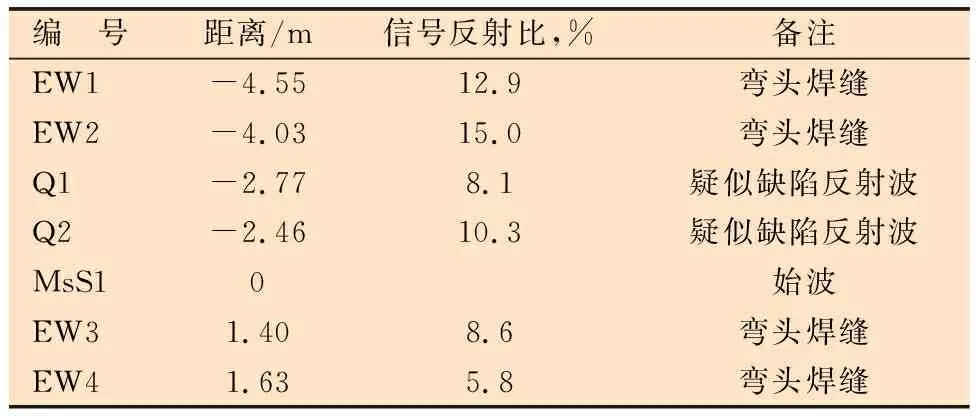

对某高压空冷器的入口油气管道进行超声导波检测。分别抽取规格为φ159 mm×11.13 mm及φ219 mm×10.00 mm的油气管道各一条,采用激发频率为64 kHz的探头进行超声导波检测,检测结果如图5所示,数据说明见表3和表4。

图5 高压空冷器入口油气管道检测结果

表3 φ159 mm×11.13 mm管道检测数据说明

表4 φ219 mm×10.00 mm管道检测数据说明

从图5(a)可见,检测信号中出现大量回波,宏观检查发现,管道上连接了弯头、三通及阀门等较为复杂的管件,因此造成不相关的回波信号较多,通过人工排查,该条管道未发现金属缺陷。从图5(b)可见,距离检测探头负方向2.46 m及 2.77 m位置存在两处明显的异常信号,结合管道结构特征可以判定在异常信号部位可能存在金属截面突变,但由于管道外壁完好,因此对缺陷的定性检测还需要采取其他检测手段加以确认。

3.2.2 电磁超声测厚复验

考虑到高压空冷器入口油气管道所连接的典型管件数量较多,采用电磁超声测厚对不相关的回波信号部位及异常信号部位都进行了复验,见图6。检测发现φ159 mm×11.13 mm的管道整体壁厚均处于正常范围之内;而对于φ219 mm×10.00 mm的管道,在异常信号处显示最小壁厚为8.14 mm,其余部位正常,管道壁厚为10.61 mm,因此管道内壁存在明显的局部减薄。

图6 φ219 mm×10.00 mm管道电磁超声测厚

4 结 论

(1)对在役油气管道进行磁致伸缩超声导波检测,可以有效地判定管道本身存在的宏观缺陷,并能够确定缺陷在管道轴向上的具体部位。

(2)管道本身存在过多的典型管件,如支撑、三通和弯头等,将会对超声导波检测结果造成一定的影响。

(3)目前磁致伸缩超声导波检测在实际应用中主要作为一种先导检测手段,对于缺陷的定性检测,还需要结合其他无损检测手段辅助完成。