地铁盾构垂直下穿加油站风险分析及控制措施研究

(中铁大桥勘测设计院集团有限公司轨道交通院,湖北武汉 430050)

随着我国各地城市地铁运营里程不断增长,轨道线网不断加密以及城市地下空间不断开发利用,新建线路将不可避免愈加频繁穿越各种地上、地下建(构)筑物,地铁设计、施工风险不断加大。目前,专家学者对地铁隧道穿越各种建(构)筑物的风险分析以及相应的控制措施研究较多[1-2],但对于穿越加油站这类敏感建筑分析仍然较少。已有的穿越案例多为隧道侧穿加油站[3-4],隧道与加油站仍保持一定水平距离,尚无地铁隧道垂直下穿加油站储油罐的案例。本文结合武汉市轨道交通7号线盾构区间垂直下穿储油罐的案例,进行地铁盾构隧道垂直下穿加油站风险分析以及相应风险控制措施研究。

1 工程概况

武汉市轨道交通7号线某区间受线型控制,右线隧道垂直下穿一座加油站,如图1所示。隧道采用盾构法施工,盾构外径6.2 m,内径5.5 m,管片壁厚0.35 m,管片环宽1.5 m,采用平板型单层钢筋混凝土通用型管片,每环管片由3块标准块+2块邻接块+1块封顶块组成,错缝拼装。

该加油站为二类加油站,站内设有30 m3卧式油罐4个,其中汽油罐3个,柴油罐1个,总储量105 m3。储油罐位于右线隧道下方,油罐室结构底埋深约4.45 m,底板平面尺寸为9.8 m×13.8 m,为0.5 m厚C25混凝土板,下设0.1 m厚C15素混凝土垫层,基础持力层为砂石垫层,厚1.0 m;罐室侧墙采用MU10灰砂砖、M10水泥砂浆砌370墙;储油罐罐室底板与右线隧道竖向净距约10.6 m,罐室外皮与左线隧道的水平净距约6.6 m;油罐为圆柱形钢结构,直径2.4 m,长度为7.1 m,油罐间及油罐与侧墙间净距为0.5 m,罐体周围采用砂分层均匀填实。

2 风险分析

2.1 隧道结构内力分析

加油站地处长江一级阶地,隧道洞身主要位于第四系上更新统冲洪积粉质黏土地层,隧顶覆土厚度15.15 m。

图1 隧道下穿加油站示意图(单位:m)

盾构隧道管片按最不利工况进行计算(即采用水土合算),采用修正惯用法计算模型[6],管片采用C50钢筋混凝土,刚度折减系数取0.75,弯矩调整系数取0.3。隧道结构内力计算结果如表1所示,由表可见,隧道结构最大弯矩为258.3 kN·m,最大轴力为1 443 kN,最大剪力为141.4 kN。盾构隧道断面为圆形断面,结构内力受控于截面弯矩,该计算结果满足管片外侧极限承载弯矩370.5 kN·m、内侧极限承载弯矩373.3 kN·m承载力控制要求。同时经检算,按管片配筋由准永久组合工况下裂缝控制,外侧、内侧裂缝计算值分别为0.024 mm、0.038 mm,满足管片裂缝0.2 mm控制要求。

2.2 加油站变形分析

2.2.1 经验方法沉降预测

Peck公式[7]是目前预测地铁隧道开挖引起地表沉降的经验方法中最简便、应用最广泛的方法之一。Peck假定隧道施工引起的地面沉降是在不排水情况下发生,沉降槽的体积即为地层损失的体积,地层损失沿隧道纵向均匀分布,沿横向近似正态分布。魏纲[8-11]基于Peck公式,建立了修正二维Peck公式(1)[12],该公式适用于预测双线盾构隧道施工引起的地层沉降。

式(1)中,Smax为单线隧道轴线上方最大地面沉降量;f为先行隧道,l为后做隧道;x为距隧道轴线横向水平距离;z为离地面的竖向距离,向下为正;h为隧道中心埋置深度,本工程隧道中心埋深18.25 m;L为双线隧道中心线间距,本工程取15.6 m;i为地面沉降槽宽度系数[10],为地层内摩擦角;η为土体损失率[11],主要与工程地质与水文地质情况、隧道施工方法、施工技术水平以及工程管理经验等因素有关,黏性土地区土体损失率在0.20%~2.0%。

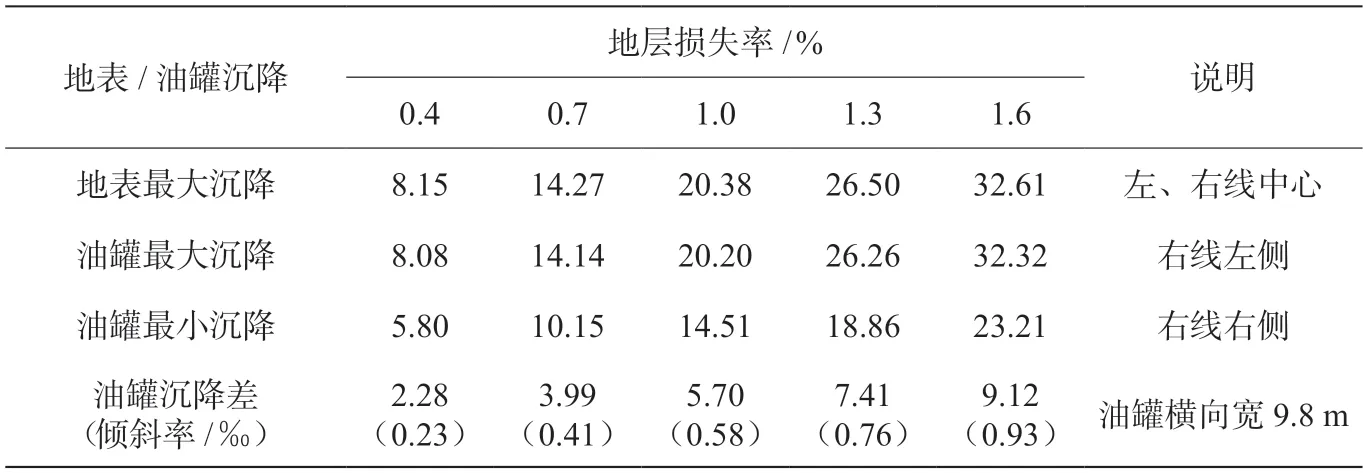

针对5种不同地层损失率,分别计算盾构隧道穿越加油站后加油站位置地表最大沉降及油罐沉降,结果如表2、图2所示。表2、图2数据表明,按地铁隧道穿越加油站油罐室控制标准研究成果[3-4](累计沉降(或隆起)控制值15 mm,倾斜率控制值1‰,横向位移控制值5 mm),当地层损失率在不超过0.7%时,油罐变形能够满足该控制标准。

表1 盾构隧道结构内力

表2 不同地层损失率情况下的地表沉降及油罐沉降 mm

图2 不同地层损失率情况下的地表沉降

2.2.2 有限差分方法分析

采用Flac3D有限差分软件建模分析加油站变形,模型计算范围取隧道水平方向两侧5倍洞径,隧道底面以下取5倍洞径,顶面以上取至地表,纵向计算长度取油罐范围最大边长的5倍,如图3所示。模型尺寸为72 m×90 m×30 m(隧道横向×纵向×竖向),地层、隧道及油罐室均采用实体单元,模型单元共14 672个,节点数16 211个。模型中地层采用莫尔-库伦本构模型,盾构隧道管片、油罐室采用线弹性模型。盾构管片采用C50钢筋混凝土,油罐室按C20混凝土简化,油罐室自重按充填细砂、汽油、柴油后的总重进行等效。

图3 分析模型

盾构隧道左、右线同时穿越为最不利分析工况,隧道穿越后油罐室变形云图如图4所示。由图4可见,隧道开挖过程中及穿越后下穿油罐处地表最大沉降10.05 mm,油罐室沉降范围8.16~9.22 mm,最大倾斜率0.11‰,油罐室往左线侧偏移的最大横向位移2.5 mm。

2.3 油罐室爆炸分析

地铁盾构下穿加油站风险按地铁公共安全危险最大化原则,考虑油罐室爆炸极端情况对地铁盾构隧道的影响。

2.3.1 等效 TNT当量计算

根据范登伯格和兰诺伊TNT当量法转换公式(2),将汽油的爆炸转换成相对应的TNT当量[13]进行爆炸分析,计算结果为31 kgTNT当量。

图4 盾构穿越后油罐室变形云图(单位:m)

式(2)中,QTNT为TNT当量,kg;υ为蒸汽云当量系数,通常取0.04;V0为油罐室的公称容积,取105 m3;ρ为油品比重,按汽油取0.76×103kg/m3;Hc为油品的平均发热量,按汽油取43.73 kJ/kg;qTNT为TNT爆炸发热量,取值范围4 120~4 690 kJ/kg,通常取4 500 kJ/kg。

2.3.2 爆炸冲击波超压计算

参照G.M.莱克霍夫理论[14],砂土介质中爆炸冲击波超压经验计算公式为:

式(3)中,ΔP为爆炸冲击波超压,kgf/ cm2,即1/ 9.8 MPa;R为爆炸中心到研究点的距离,m,本工程隧道与油罐的最小净距为11.45 m。

经计算,得到爆炸冲击波超压ΔP为0.165 kgf/cm2,即16.84 kPa。

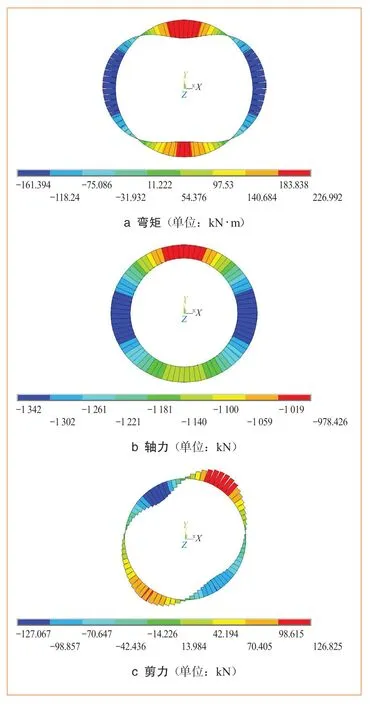

2.3.3 爆炸偶然荷载组合下隧道结构内力计算

按爆炸偶然荷载组合(永久荷载×1.2 +爆炸荷载×1.3)计算隧道结构内力,如图5所示。由图5可见,该偶然荷载组合下隧道结构外侧、内侧最大弯矩分别为161.4 kN·m、227 kN·m,最大轴力为1 342 kN,最大剪力为127 kN。盾构隧道结构内力受控于截面弯矩,该计算结果满足管片外侧极限承载弯矩370.5 kN·m、内侧极限承载弯矩373.3 kN·m承载力控制要求。同时经检算,按管片配筋由准永久组合工况下裂缝控制,外侧、内侧裂缝计算值分别为0.088 mm、0.045 mm,满足管片裂缝0.2 mm要求。结果表明,爆炸冲击不会对盾构管片造成破坏。

3 风险控制措施

根据以上风险分析结果,地铁盾构下穿加油站区段采取如下控制措施。

(1)考虑到盾构隧道的结构整体性因管片分块拼装受到削弱,应依据上述结构内力分析结果适当提高盾构隧道管片配筋率,加强结构设计。

(2)加强盾构施工控制。根据Peck公式,通过增大双线盾构线间距、加大隧道埋深以及减小地层损失率均可有效控制地面沉降及油罐室变形。地铁盾构平纵断面线路受控无法调整时,只能通过施工过程中控制地层损失率来减小下穿产生的变形,主要有:①严格控制盾构掘进参数、掘进姿态及轴线偏差,控制地层损失率不超过0.5%;②穿越过程中及时同步注浆,做到尽量填补而不宜劈裂;③盾尾管片应及时突破同步注浆层进行二次注浆,弥补同步注浆的不足,根据实时监测情况在必要时多次注浆,确保管片背后填充密实。

图5 偶然荷载组合下隧道结构内力云图

(3)为减小双线盾构施工的叠加影响,左、右线隧道掌子面间距不应小于250 m。

(4)专项应急措施。油罐室变形接近预警值时,可采取地表补偿注浆措施:①地表沉降超限后根据监测数据确定补偿性注浆的加固范围;②油罐室变形超限后,则沿油罐室四周斜向往油罐室基底进行补偿注浆。

4 结论

(1)该盾构隧道垂直下穿加油站风险按Peck双线修正公式,当地层损失率为0.7%时,加油站场地地面最大沉降14.27 mm,油罐室最大沉降10.15 mm,油罐室最大倾斜0.41‰;按FLAC3D有限差分法分析结果,盾构穿越过程中加油站场地地面最大沉降10.05 mm,油罐室最大沉降9.22 mm,油罐室最大倾斜0.11‰。根据 Peck双线修正公式及数值分析结果,当地层损失率不超过0.7%时,2种方法变形分析结果较为一致。

(2)地铁下穿加油站必须要考虑油罐室爆炸对隧道的影响。本次分析中将油罐室爆炸按TNT当量转换公式进行计算,得到该油罐室爆炸TNT当量为31.0 kg,按触地式爆炸计算得到爆炸冲击波超压为16.84 kPa;根据爆炸偶然荷载组合计算得到的隧道结构内力可知,爆炸冲击不会使隧道结构发生破坏。

(3)针对盾构隧道下穿加油站风险采取了加强管片配筋、加强盾构施工控制等措施,实际下穿实施过程中风险控制较好,加油站运营状态良好。