城市狭窄环境下基坑支护体系的优化设计与施工研究

李明

(江西省地质工程(集团)公司,南昌 330029)

1 概况

1.1 工程概况

某综合楼基坑场地位于南昌市城区闹市区,规划建筑面积约17 880 m2,工程综合楼28层,建筑物采用框剪结构,设计地下室1层。基坑平面尺寸为近似梯形,约150 m×60 m×45 m,基坑开挖深度6.8 m,标高24.76 m,属大型较深基坑,基坑设计等级为二级。

1.2 基坑周边环境条件

拟建综合楼北侧为城市道路,并紧靠人行道围墙,基坑边线距围墙最近处仅为2 m,且围墙外人行道布有煤气及电信管线,埋深1.5 m,最里侧通讯管线距基坑边线3.5 m,距煤气管道4.5 m。东侧为1栋8层老式建筑,紧靠围墙,基坑边线距围墙最近处仅为3.0 m,距建筑物约6 m;西南两侧为拆迁空地,虽有大量各式建筑,但距离基坑边线最小距离20 m以上,场地较为宽松。场地平面如图1所示。

图1 场地平面示意图

1.3 工程水文地质条件

1.3.1 工程地质条件

根据该项目的《岩土工程勘察报告》,场地地层自上而下详述如下。

1)人工填土

①杂填土:黄褐色、稍湿、松散。主要由建筑垃圾组成,近期堆填,未经压密处理,结构松散,揭露层厚0.50~1.50 m。

2)第四系上更新统冲积层

②粉质黏土:黄褐色、稍湿、可塑,无摇振反应,稍有光泽,少许铁锰质,中等韧性,揭露层厚3.50~6.30 m;③细砂:黄褐色、稍湿、稍密。揭露层厚1.90~4.80 m;④粉质黏土:灰色,软塑状。揭露层厚1.00~2.60 m;⑤中砂:黄褐色,稍湿~饱和,中密。揭露层厚11.0~12.0 m。

1.3.2 水文地质条件

上层滞水:主要赋存于上部①杂填土层中,勘察期间水位埋深3.80~8.50 m,水位标高21.40~21.60 m,水位及水量受季节性变化影响大。

第四系松散岩类空隙承压水:主要赋存于第四系上更新统砂砾层中,具承压性,勘察期间水位埋深9.70~10.00 m,水位标高12.30~12.70 m,受赣江地表水体侧向补给,补给条件好,水量丰富,水位受季节变化,总体承压水位埋深较深。

2 基坑设计

2.1 设计依据

1)本工程的岩土工程勘察报告;

2)有关基坑设计计算规范及规程:(1)JGJ 120—2012《建筑基坑支护技术规程》;(2)GB 50007—2011《建筑地基基础设计规范》;

3)本基坑按二级基坑设计。

2.2 基坑支护方案的优化选择

2.2.1 工程难点

该基坑平面尺寸约150 m×60 m×45 m,深度6.8 m,属大型深基坑,特别是北邻围墙及道路、煤气管道及通信线路,东邻老式8层楼房,基坑设计除要满足地下室建筑的施工要求外,如何保证基坑变形不影响周边邻近建筑和道路管线的安全,是本工程的主要难点。

2.2.2 支护设计方案的优化确定分析

1)悬臂钻孔挡土桩+角撑支护设计方案分析

支护方案有多种形式,在本工程开挖深度及工程水文地质条件下,先考虑采用的悬臂式钻孔挡土桩+钢管角支撑方案,由于钻孔桩刚性大,加之在易变形的基坑转角处设计钢管角支撑,抵抗主动土压力之水平向侧弯矩能力强,支护效果最好,但却无法满足局部狭窄区段(图1中DE段和EF段)挡土桩成孔钻机设备施工泥浆循环系统对场地的占地要求,且该方案施工成本相对较高,工期也无法满足合同要求,因此,本设计放弃此设计方案。

2)锚杆式支护设计方案分析

根据基坑的开挖深度、场区工程地质参数、水文地质情况以及基坑周边环境等条件,基坑开挖深度范围:(1)除上部0.8 m的素填土外,大部处在黏性土层,该层内聚力大,主动土压力之侧向水平弯矩相对较小。(2)下部的细砂层基本处在坑底部1.2 m以下,无坑底以上主动土压力,对增大整体主动土压力的弯矩极值影响不大。(3)地下水位在工程拟建期间水位较低,位于基坑底部有相当深距,不会侵入锚固支护范围影响锚杆对围体之拉结锚固力,从而造成围体支护能力的降低。但设计时必须考虑最不利工况,假设地下水会大幅上涨而采取降水措施控制水位在坑底以下0.5 m,即最大水位相对标高7.30 m作为主动压力设计前提条件。(4)考虑基坑东侧相邻楼房、北侧相邻道路管线施工场地狭小的因素,本着安全、快速施工及经济性的原则,综合比较,最终决定采用布置形式灵活的锚杆式支护设计方案。设计时,锚杆支护深度、角度会在相邻路面以下深度范围避开煤气、电信管线及多层楼房基础位置,从而在设计上确保周边环境的安全性。

2.3 基坑支护方案设计

2.3.1 基坑岩土力学参数

基坑土压力计算引用的岩土力学参数见表1。

表1 基坑岩土地层力学参数表

2.3.2 支护方案设计

1)方案总体

基坑按稳定控制设计计算确定。东侧及北侧紧靠围墙、管线及8层楼房,DE段、EF段土钉墙支护面的坡度控制为i=1∶0.3,自上而下设置5排锚杆;西南两侧侧场地较为宽松,FA段、ABCD段土钉墙支护面坡度适当放缓,控制坡度i=1∶0.5,自上而下设置5排锚杆。地下水位较深,在基坑面以下,不予考虑。

2)具体方案设计

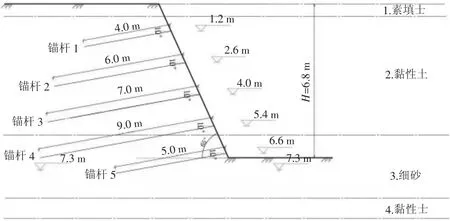

DE段、EF段锚杆设置参数:土钉墙支护面坡度为1∶0.3,锚杆孔孔径100 mm,倾角为10°,5排锚杆支护,分别为:

第一排:设置深度1.2 m,锚杆长度4.0 m,水平间距1 400 mm,锚杆采用1根φ22 mm螺纹钢;

第二排:设置深度2.6 m,锚杆长度6.0 m,水平间距1 400 mm,锚杆采用1根φ22 mm螺纹钢;

第三排:设置深度4.0 m,锚杆长度7.0 m,水平间距1 400 mm,锚杆采用1根φ22 mm螺纹钢;

第四排:设置深度5.4 m,锚杆长度9.0 m,水平间距1 400 mm,锚杆采用1根φ22 mm螺纹钢;

第五排:设置深度6.6 m,锚杆长度5.0 m,水平间距1 400 mm,锚杆采用1根φ22 mm螺纹钢。

DE段、EF段锚杆设置参数如图2所示。

图2 DE段、EF段锚杆设置参数图

FA、ABCD段锚杆设置参数:土钉墙支护面坡度为1∶0.5,锚杆孔孔径100 mm,倾角为10°,5排锚杆支护,分别为:

第一排:设置深度1.2 m,锚杆长度4.0 m,水平间距1 400 mm,锚杆采用1根φ22 mm螺纹钢;

第二排:设置深度2.6 m,锚杆长度5.0 m,水平间距1 400 mm,锚杆采用1根φ22 mm螺纹钢;

第三排:设置深度4.0 m,锚杆长度6.0 m,水平间距1 400 mm,锚杆采用1根φ22 mm螺纹钢;

第四排:设置深度5.4 m,锚杆长度6.0 m,水平间距1 400 mm,锚杆采用1根φ22 mm螺纹钢;

第五排:设置深度6.6 m,锚杆长度4.0 m,水平间距1 400 mm,锚杆采用1根φ22 mm螺纹钢。

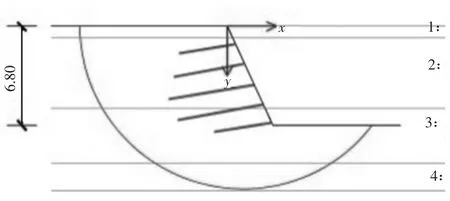

2.4 支护设计安全性验算

根据地层及环境条件,锚杆分布置5道,分层开挖设置,基坑最大开挖深度工况剖面计算图如图3所示。

图3 最大开挖深度工况剖面计算图

计算结果:

1)滑动圆心:(1.03,0.00)m;

2)滑动半径:11.23 m;

3)下滑力:630.3 kN/m;

4)抗滑力:842.5 kN/m;

5)土钉抗滑力:0.0 kN/m;

6)整体稳定安全系数:1.34;要求安全系数:1.30,满足要求,设计方案可行。

3 基坑支护施工

3.1 基坑开挖

整个基坑按锚杆位置分5层开挖,并按设计将基坑面修成i=1∶0.3或1∶0.5坡度。每层开挖至锚杆标高以下20 cm停挖,复核每排锚杆的水平标高后,按设计的锚杆水平间距要求进行布孔。

3.2 锚孔成孔

锚杆钻机就位后,按设计倾角以150 mm的孔径钻至超过设计深度0.3~0.5 m,遇淤泥层及砂层等易塌孔地层时,采用泥浆循环护壁或套管跟进钻进。钻孔深度达到设计要求后,由有关部门对孔深进行查验,并做详细、完整的钻孔记录。

3.3 锚杆施工

在6.8 m垂直高度范围内,待每层开挖后,由上而下,按设计垂直间距分别打入5排水平倾角度为10°的φ22 mm螺纹钢锚杆,所有锚杆水平间距1.4 m,相邻上下层锚杆水平错开0.7 m布置。待锚杆打入坑壁锚孔中后,进行锚杆注浆,采用水泥浆或水泥砂浆压入护坡土层中胶结土质,以达到稳定土层的目的。为提高粉细砂层锚杆摩阻力,自上而下第四排、第五排采取二次注浆,注浆压力0.5 MPa。

3.4 坡面护面

锚杆施工完成7 h后,护坡中水泥浆土质终凝后再进行坡面钢筋混凝土网面支护。具体方法为:以锚杆为支点,焊接φ14mm的主加强筋网格,再在加强筋网格上加密布设φ6.5 mm@200 mm×200 mm钢筋网格。网格布设完毕后,对布筋的整个坡面喷射浇筑混凝土,喷射混凝土厚度为100 mm,强度等级C20,配合比按水泥∶砂∶石=1∶2∶2,水灰比0.4~0.45。形成钢筋网格做骨架的钢筋混凝土护坡层,能有效地对坡面进行支护。坡面喷射混凝土浇筑完成后,要及时覆盖或直接洒水养护,养护时间不少于7 d。

4 施工质量控制

4.1 控制措施

1)施工中锚索安装平面位置偏差不得大于50 mm。

2)钻机上应铺垫木方或木板,确保钻机放置平衡,避免在成孔过程中因此而产生较大的晃动,影响成孔质量。

3)钻机的钻杆应用罗盘仪进行校核,偏差不得超过±1°,发现偏差时应立即校正。

4)为了保证成孔的深度,钻孔的深度应比设计深度深20~30 cm。

5)在土质较差的地层中施工时,采用套管跟进护壁成孔。

6)锚杆要严格按照施工图的有关直径、长度的要求进行下料,定位器的焊接位置准确。

7)锚杆的焊接,必须经焊接试拉试验合格后方可正式进行施工。焊接过程要及时清渣,焊缝表面光滑平整,焊缝饱满。

8)严格按设计的水泥浆配合比制作水泥浆,不能存在小团粒,且必须用筛网过滤以防堵塞注浆泵。

9)锚杆灌浆前,必须保证洗孔质量,孔内要流出清水方为合格,以免孔中泥浆过多影响水泥浆的强度。

10)锚杆灌浆时,要在孔口出浆后方可将灌浆管逐步往外拔出,浆管必须待灌浆回流出新鲜浓浆时拔出,以确保孔内水泥浆液体的饱满度。由于水泥浆凝固时会收缩,因此,灌好浆的锚索,一般在第二天需补灌,确保锚杆的拉结力的有效性。

4.2 施工常遇问题及处理

1)在淤泥层、砂层钻进成孔出现塌孔现象时,采用跟套管钻进,套管要求穿过不良地层。

2)锚杆体不能完全安放入孔内时,可采取如下措施:(1)连接注浆管,加大泵量向孔内冲水,边冲水边下锚索;(2)拉出锚索,用钻机重新扫孔至孔底,再下放杆体;(3)拉出锚索,下套管至基岩面(或套管钻进成孔后,不拔套管),再下放锚索,最后拔出套管;(4)经上述处理后锚索仍不能下放孔内,拉出锚索,向孔内灌注M10水泥砂浆,达到一定强度后,重新钻孔。

3)注浆过程中,若发现注浆量大大减少或注浆管爆裂时,应将杆体注浆管拔出,待更换注浆管后,再下放杆体。

5 总结

5.1 工期

该工程按设计要求顺利完工,实际工期比合同工期要求提前5 d,得到业主的工期提前奖5万元。本工程的锚杆支护设计为工期的提前打下了良好的基础,工期的提前不但减少了施工成本,也产生了明显的项目经济效益。

5.2 沉降监测

基坑及周边共设置20个观测点,对基坑本身及周边环境进行的沉降监测,结果表明,基坑最大沉降15 mm,最大位移20 mm,周边道路、建筑及管线安全正常,没有受到破坏性影响,说明本基坑工程施工质量良好,达到了支护设计预期安全要求,取得了良好的技术、质量、环境及安全等综合社会效益。

5.3 结论

从以上综合分析说明,该工程的围护设计方案总体上是成功的,技术上基本达到了预期的设计目标,工期、经济效果也较明显。通过本围护设计/施工案例的成功经验表明,支护体系方案有多种形式的选择,而锚杆式支护体系在地下水位较低、地层相对紧密的特定地质条件前提下,特别适合在城市狭窄地域受限情况下进行施工,其施工简便灵活、成本低廉,施工速度快的特性得到充分体现,也为今后的类似工程起到参考和借鉴作用。