基于汽车微电机转子轴装配技术的研究

王世旺,谭曼华,彭 斌

(博世汽车部件(长沙)有限公司,长沙 410100)

0 引 言

随着人们生活水平的不断提高,汽车正逐步走入千家万户,购车选车时,除了车辆的外观、内饰、动力性能外,舒适性功能和配置也是消费者参考的重要因素之一。尤其是对于以家用为目的的消费者来说,智能、省力、舒适等方面的要求越来越高。如图1所示,电动座椅、电动助力转向、自动空调、挡风玻璃洗涤器、电动天窗、电子控制减震系统、雨刮、电动调节后视镜、自动门、座椅按摩、ABS系统、举窗系统等,这些配置相关功能的实现都离不开汽车微电机,现代汽车特别是轿车用微电机,作为某一系统电子电器中的组成部分,在其收到车载ECU发出的指令后,即刻控制其所管辖的部件进行合乎规范的动作,以实现驾驶者的目标功能意图。而汽车微电机的制造工艺和技术水平会极大影响相关舒适性配置的成本和普及,而转子作为微电机最重要的组成,更是技

图1 汽车舒适性配置电动机

术更新的重中之重。本文将从转子轴的装配技术出发,对比分析几种国内外典型的工艺技术,对微电机转子制造行业的非标设备设计和开发具有十分重要的借鉴意义[1-4]。

1 微电机转子制造装配技术概况

普通的汽车微电机一般由转子、定子以及驱动执行机构等子系统组成,如图2所示。微电机转子作为微电机的旋转部件,是电机最重要的组成部分,对其关键工艺和设备的研究也是最多的。微电机行业是技术密集型、资金密集型和劳动密集型行业,现代车用微电机转子的制造技术更是日新月异,更新换代的速度很快。围绕各零部件的制造装配顺序,如图3所示,核心工艺包括:硅钢片压装,转子轴和硅钢片的压装,绝缘片装配到硅钢片,整流子压装,绕铜线,点焊整流子,整流子精车等[5]。

图2 汽车微电机组成

随着环境保护和工厂无尘防爆的要求越来越高,转子粉末涂敷绝缘工艺逐渐被绝缘片替代[6]。目前,绝缘片装配工艺成熟,但基本属于手动或半自动装配,尤其对于斜槽转子,由于绝缘片形状不规则以及和硅钢片的紧装配要求,大部分厂商都采用手工装配,劳动强度十分大。整流子压装工艺对于普通直槽转子来说,多年来没有本质上的改变,一直都是成熟的找角度装配工艺(对于斜槽转子,有其他新的装配工艺)。绕线工艺相对来说比较特殊,由于其节拍瓶颈,需要多台设备同时进行工作来保证整线的节拍,市场空间大,且竞争充分,普通直槽绕线机种类非常多,技术也十分成熟,竞争的焦点在效率和稳定性上;对于特殊转子的绕线工艺,一般都属于各厂家的核心工艺技术而不对外公开。精车和点焊工艺由于受转子类型变化的影响相对比较少,因此多年以来,设备和工艺没有太大变化,更新换代主要集中在设备节拍和工艺稳定性上,主流技术的节拍水平都在5 s以内,竞争十分激烈。

轴和硅钢片的装配作为电机生产的起始步骤,其装配工艺尤为重要,是提升微电机性能、降低振动噪声最为关键的工艺步骤之一。随着汽车微电机的普及和市场的逐渐成熟,电机转子受价格和性能因素影响非常大,一方面是降成本的压力,要求产品做得小而轻;另一方面是汽车厂商不断追求的“大扭矩,小体积,低噪声”等目标,这无形中要求各汽车微电机厂家需要及时更新硅钢片和转子轴的装配工艺,以适应原材料(转子轴和硅钢片)不断更新换代的需求。

2 微电机转子轴装配工艺介绍

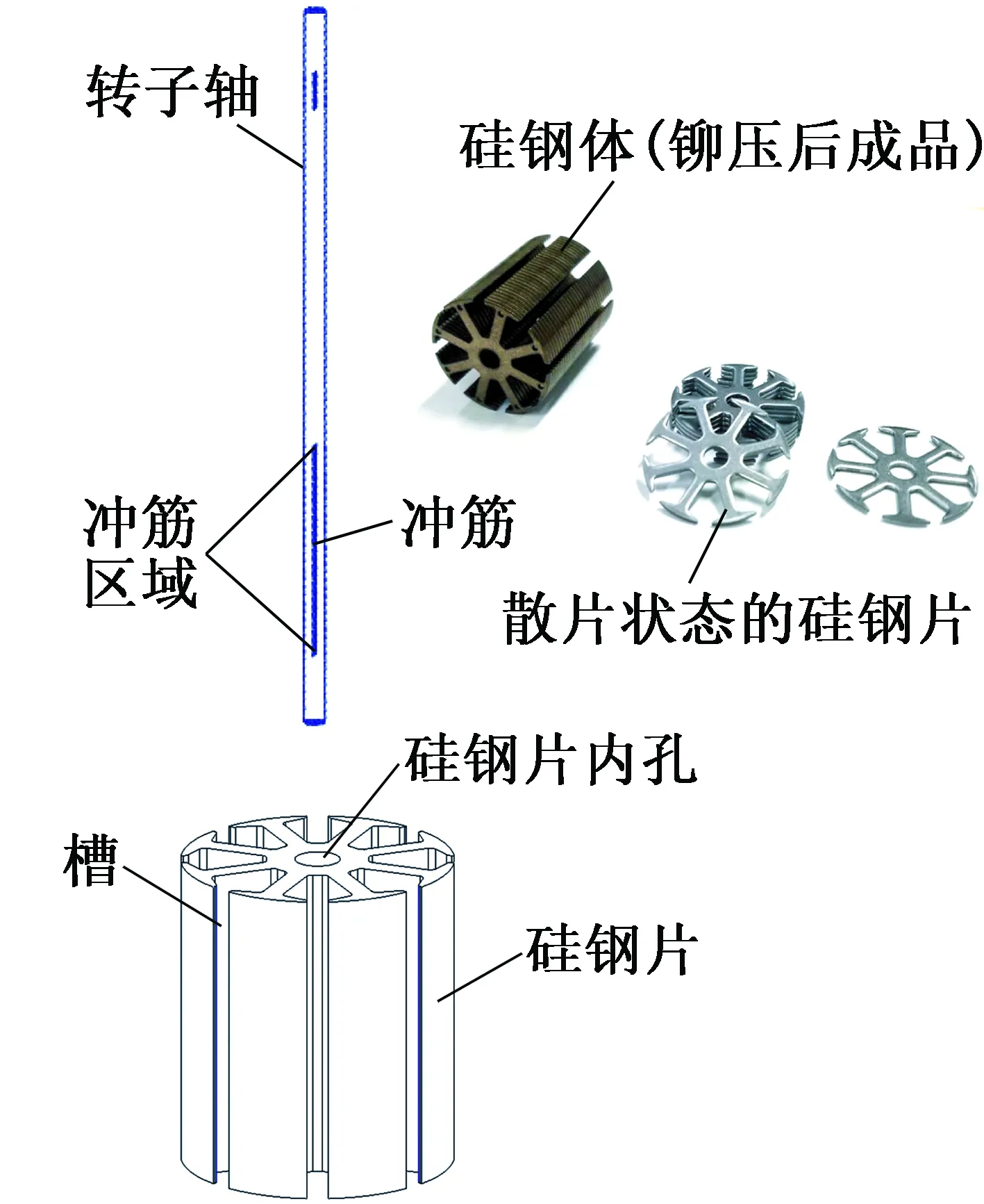

如图4所示,转子轴装配实际上就是通过特殊的工艺设备,在不损伤轴表面的情况下,将轴插入硅钢片的内孔,并满足一定的装配尺寸约束要求;同时要求轴和硅钢片的配合联结能承受一定的扭矩作用而保持相对位置和形态不发生改变。

图4 转子装配示意图

根据硅钢片的原材料的状态不同,硅钢片分为硅钢体(已经铆压完的成品)和散片硅钢片,总体来说,散片硅钢片的转子轴装配难度要比硅钢体大,自动化装配的设备复杂程度要高一些。

根据产品种类不同,转子轴在装配前的预处理不同,根据是否做预处理,转子轴分为光轴和冲筋轴两种。光轴从字面上就可以理解,这种轴在装配时没有经过任何预处理,尚处于原材料的来料状态,装配时,通过压机或气缸驱动相关夹具,直接将轴压入硅钢片内孔,并满足相关尺寸要求,同时会有相应的硅钢片铆压设备,通过特殊的工装对硅钢片的上下表面施加一定的压力,使得硅钢片与转子轴建立起牢靠的紧密连接,轴和硅钢片的结合面可以承受一定的扭矩而不发生松脱。光轴一般适用于直径较大、且长度有限的转子,轴表面会做相应的硬化处理,防止轴表面在压装时被硅钢片划伤。光轴的装配工艺总体上对设备的要求不高,一般通过机器人或人工送料到放料位,然后释放光轴,轴自由落体运动到指定位置,然后压机将轴压入到硅钢片内。整个过程一般没有预导向或导向装置,轴和硅钢片的相对位置由压机监控并保证(如果是气缸,会有相应的死挡来保证位置尺寸),对于光轴的装配工艺,本文不再赘述。

冲筋轴一般为细长轴,轴的直径范围大约在3~8 mm,在装配前,在转子轴与硅钢片的结合区域(即图4的冲筋区域),用特殊的设备在轴表面的轴向上,刀具冲压,形成一道道微小的凸起特征(筋),且这些筋的外圆面直径需要满足指定的公差要求,通常筋的外圆直径要稍大于轴的直径。在装配时,通过导向装置或预导向装置,将轴引导到硅钢片的上方,然后压机动作,将轴压入到硅钢片的内孔。由于冲筋轴的细长特性(细长轴一般不做整体硬化处理,轴端和表面容易被硅钢片划伤),在压装前,需要保证轴和硅钢片的表面基本处于垂直状态,且轴和硅钢片的对中要求非常高,所以冲筋轴的自动化装配工艺,一直都面临各种问题的挑战,设备处于不断发展优化的过程中,本文将着重介绍几种冲筋轴的装配工艺和设备。

3 微电机转子轴装配工艺种类

由于冲筋轴在装配过程中,容易损伤轴的端部和表面(预导向装置和硅钢片都有可能损伤转子轴),所以长期以来,大多数厂家都选择手工装配方案,导致自动化装配设备的开发进展缓慢。根据目前设备在市场上的应用情况,冲筋轴的装配工艺大致可以分为半自动装配、全程导向装配、和半程导向装配三种。

3.1 半自动装配工艺

半自动装配工艺,一般应用于半自动手工流水线,主要由三道核心工序组成,如图5所示。

图5 半自动装配示意图

硅钢片分片工序(硅钢片的原材料是一筒一筒的,需要用特殊的工装夹具,按照指定片数进行人工分片),轴冲筋工序(轴冲筋的送料和取料,人工完成),轴插入硅钢片工序(将冲筋轴手工插入到硅钢片内孔指定深度,为后续轴和硅钢片铆压做准备),这些工序基本由操作工人手工完成,尤其是轴插入硅钢片工序,操作工的动作柔和且可以任意调整轴的姿态,可以保证冲筋轴和硅钢片不产生“剧烈”的接触或碰撞,在没有精确导向装置辅助定位导向的情况下,依然可以避免轴端和表面的损伤,这是任何简单机械设备都无法达到的工艺要求,这种生产工艺非常适用于小批量产且需要频繁换型的场合。

3.2 全程导向装配工艺

全程导向装配工艺是专门针对硅钢片在散片状态下进行冲筋轴装配的全自动解决方案(在将轴装配到硅钢片内孔时,硅钢片没有被铆压成一体,硅钢片尚处于散片状态)。如图6所示,冲筋轴通过机器人从上一辅助工位(冲筋工位),单件抓取并喂料到送料夹抓闭合位置,送料夹抓闭合将轴握住,机器人夹抓释放,返回冲筋工位并抓取下一件到等待位等待;传感器检测挡板位置,若挡板处于闭合状态,且挡板上方没有轴在等待排队,PLC发出指令,送料夹抓打开,冲筋轴被释放并自由落体运动掉入导向夹具,沿导向夹具向下掉落(导向夹具的内孔形状和冲筋轴的筋特征外形吻合,可以保证轴在掉落的过程中不发生偏转或左右摇晃),被闭合的挡板挡停并等待下一步动作。

图6 全程导向装配示意图

在上一工序分片完成的硅钢片,被放入WPC的夹具中,WPC夹具上的导向片会闭合并插入硅钢片的槽里面(硅钢片下导向片和WPC夹具为一体,随WPC一起在皮带线上流转),以保证硅钢片在周向定位的一致性。带有硅钢片的WPC 在皮带线上流动到本工位的正下方,被挡停器挡停并被WPC 定位单元位置锁定,硅钢片上导向片闭合,与WPC上的硅钢片下导向片一起,形成连续的直线导向通道。下方压机驱动硅钢片顶升内外心轴往上运动,顶升内心轴穿过硅钢片的内孔,顶升外心轴向上运动接触硅钢片的底面,和内心轴一起将硅钢片向上顶升。硅钢片从WPC 的夹具里面脱离,沿硅钢片下导向片运动到硅钢片上导向片(由于上下导向片在硅钢片向上运动过程中,一直都与硅钢片的槽保持接触,所以可以保证硅钢片的周向定位保持不变),在顶升轴的作用下,硅钢片会向上运动到轴装配的目标位置(硅钢片顶升位置)。此时传感器会检测到硅钢片已经被顶到位,内心轴处于正确的接料位置,PLC发出指令,挡板被抽出,冲筋轴自由落体往下掉落,轴下端会和顶升内心轴的上端接触,冲筋轴被挡停,传感器检测到冲筋轴已经向下掉落到目标位置,上方的伺服压机接到指令,驱动压机铆压轴向下运动,穿过导向夹具,沿着冲筋轴掉落的路径一直向下运动,直至接触到冲筋轴的上轴端。此时顶升内心轴会按照指令和上面的压机铆压轴以相同的速度,上下托着冲筋轴一起向下运动(这个过程中,顶升内心轴回退,顶升外心轴保持顶升位置不动,将硅钢片稳定在装配位),引导冲筋轴穿过硅钢片,然后按照既定的压装程序,将冲筋轴压入硅钢片;同时伺服压机会监控压入深度和压入力,到达既定压入深度,且压入力在指定的公差范围,压装完成。上下导向片同时打开,铆压轴向上退回等待下一循坏,装有冲筋轴的硅钢片随顶升外心轴一体向下退回到托盘,所有压机回归原位,WPC 放行信号就位,WPC 被定位单元放行,流至下一工位对硅钢片上下表面进行铆压定型。

在压装过程中,如果压入深度和压入力超出设定范围,设备会中断正常压装程序,然后将不合格品放入WPC,并发出报警信号,本次压装产品会被RFID自动记录成不合格品,按照不合格品处理程序流至NOK 皮带线进行报废处理。全程导向装配工艺适合大批量生产的场合,生产节拍快,设备全自动,无需人工干预,生产效率高。但是设备部件多,设计复杂,制造和调试难度大,尤其是对参与导向的所有夹具和作业装置,需要专门的对中件进行对中调试,所有加工件的制造精度要求非常高,装配质量需要有丰富经验的人员全方位控制,因此设备的总体制造成本太高。同时对物料公差要求也很严格,生产物料的公差必须在要求的范围内,否则轴和硅钢片会发生卡滞而无法输送到位,一旦轴堵塞在导向装置中,需要花很多的时间来排除故障并修磨夹具,耗时耗力,因此需要加强生产和维护的管理和控制,以保证设备正常运转。

3.3 半程导向装配工艺

上文中提到,散片的硅钢片和轴的装配对设备要求太高,很多厂商没有配备高技能的维护队伍,后期的生产效率难以保证。随着原材料供应商对硅钢片压装质量和工艺的日益改善,硅钢片压装成硅钢体的成本逐步降低,硅钢片和硅钢体的成本差别已经不是那么明显,但硅钢体和轴的装配对设备的要求低,运输保管、生产现场物料的转移和设备的上料,硅钢体都更有优势,因此使用硅钢体作为原材料慢慢成为一种趋势。

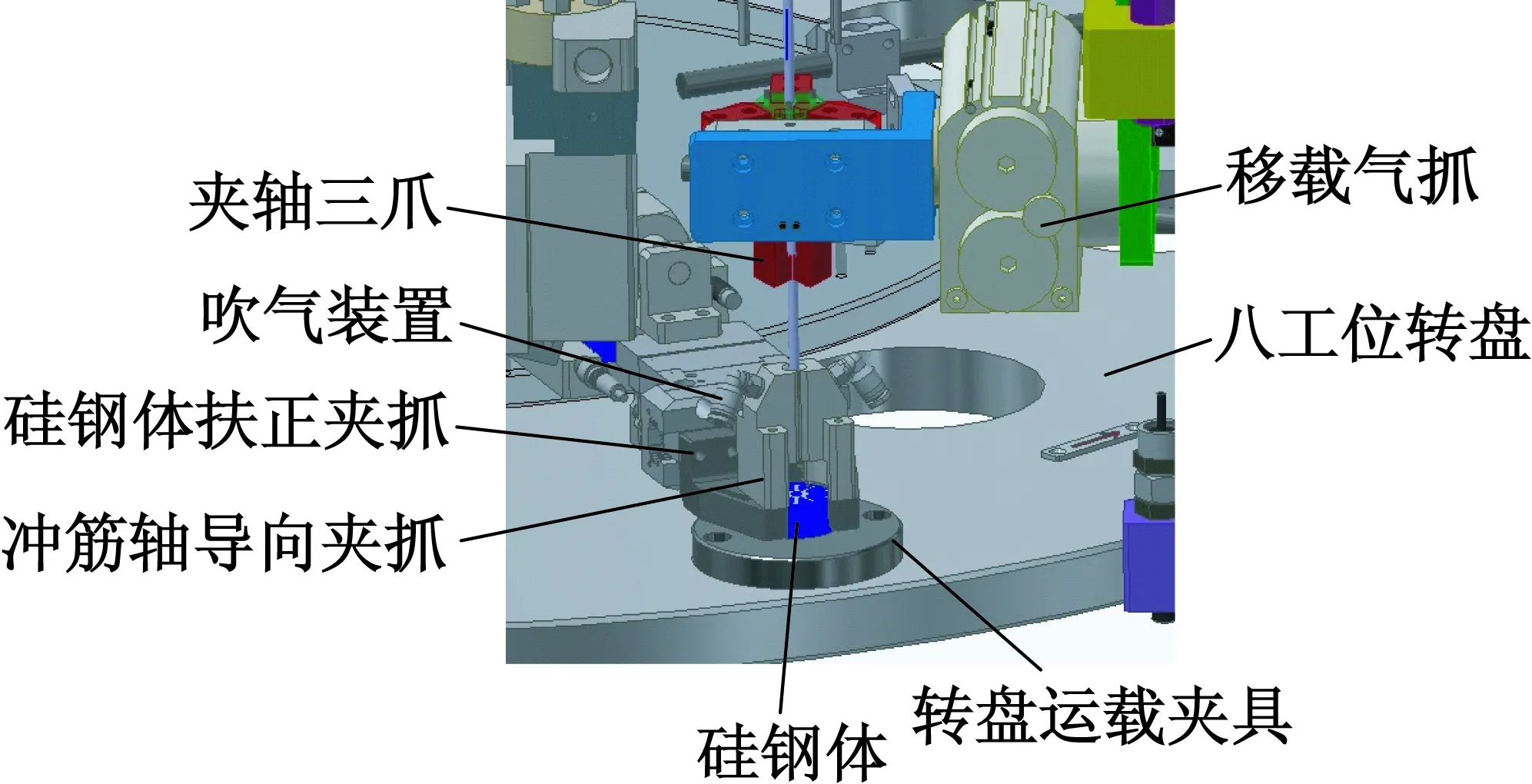

如图7所示,半程导向装配工艺主要针对硅钢体和冲筋轴的装配。硅钢体被机器人或自动上料机构输送到转盘的起始工位,然后将硅钢体放入转盘运载夹具(转盘有8个工位,每个工位有1个运载夹具),硅钢体高度检测装置开始工作,会自动判断硅钢体是否为正确的物料类型(若来料有混料,PLC会发出报警信号,设备停止工作),各传感器检测信号正常,PLC发出指令,转盘按照设定的方向旋转45°(转盘上的8个工位不一定全部都使用,有些工位是预留给设备升级的),移载气缸从旁边的冲筋工位把已经完成冲筋工序的轴抓取并经过平移旋转等动作,然后夹轴三爪抓着轴在转盘上方的等待位等待转盘就位信号。转盘转动时,相应的传感器会检测转盘运载夹具里面是否有硅钢体(夹具里面若为空,无动作响应,转盘继续旋转),当检测到有物料时,硅钢体扶正夹抓闭合,将硅钢体固定于轴的正下方,和扶正夹抓一起动作的导向夹抓也会同步闭合,为冲筋轴形成预导向通道,等待下一步动作。

图7 半程导向装配示意图

相关传感器会检测导向夹抓内是否已经放置了冲筋轴,若为空,夹轴三爪会向下移动至放料位,此时冲筋轴的下端会进入导向夹抓上面的接料口(导向夹抓上部设置有喇叭口形状的倒角),夹轴三爪释放冲筋轴并回退进入下一循坏。在夹轴三爪释放冲筋轴的同时,吹气装置开始工作,冲筋轴在导向夹抓中做自由落体运动,压缩空气会摇晃下坠的冲筋轴,使其掉落更加顺畅。当轴自由落体到位后,冲筋区域的下部会和硅钢片接触而挡停冲筋轴,传感器会检测轴是否落到硅钢体内的指定位置,如果到位,吹气装置停止工作,转盘往下一工位旋转至轴铆压工位,伺服压机按照设定的程序将冲筋轴压入硅钢体内,同时监控压入力和压入深度是否在公差范围,轴铆压完成后,转盘转动至下一工位,卸料装置会把合格的转子取走并放置到下一工序。否则,按照废料报废程序处理不合格品。

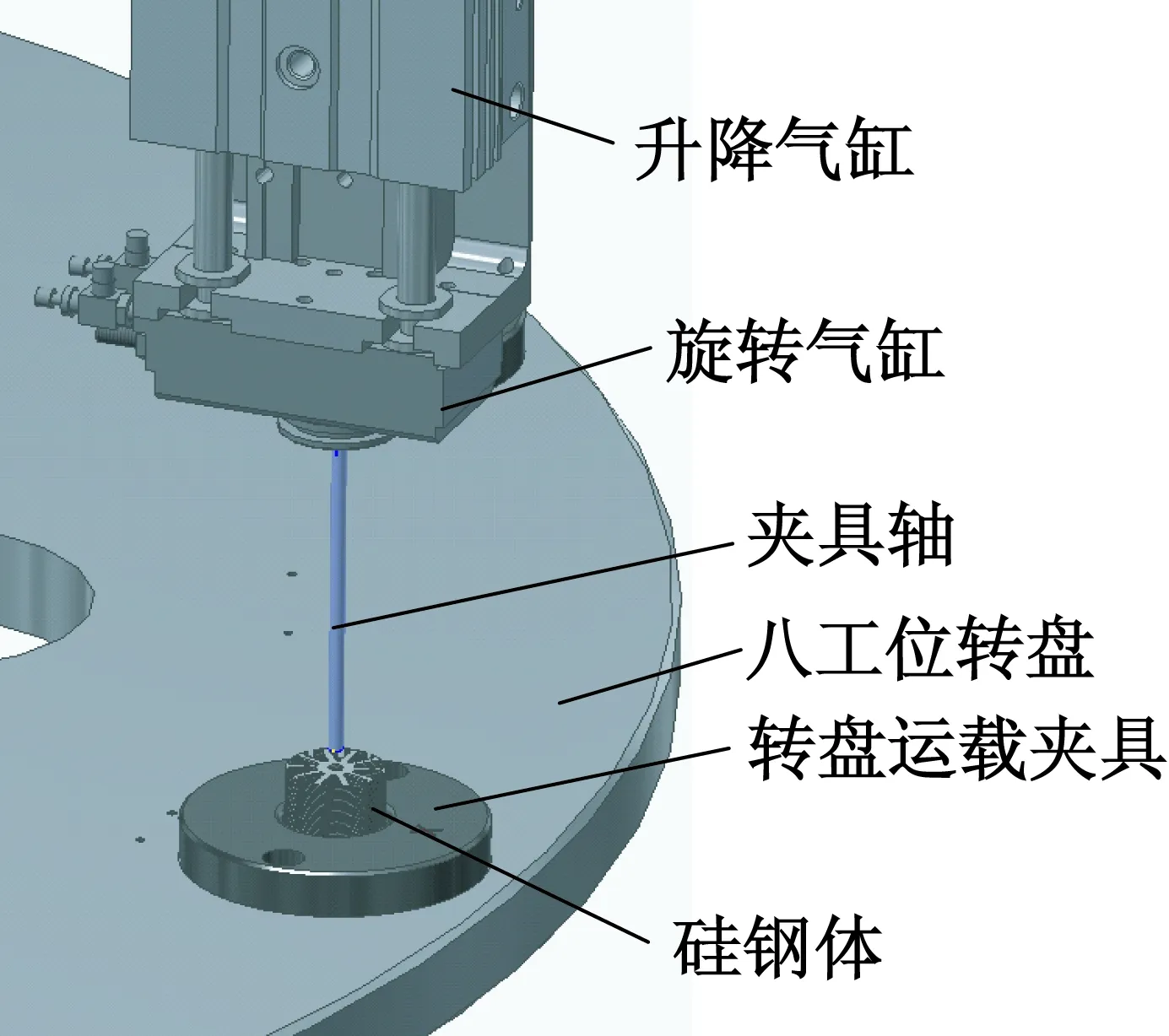

半程导向装配工艺,设备结构简单,调试和维护都比较容易,总体制造成本适中,生产效率高,适合大批量生产的场合,是目前市场上性价比较高的解决方案之一。但根据设备的调试经验,半程导向装配工艺的关键点:冲筋轴被释放后,是否可以顺利的通过导向夹抓,然后成功掉落到硅钢体内,是这个方案的成败关键。由于客户的物料批次不同,硅钢片的内孔孔径公差变化很大(材料供应商用同一把刀具冲压硅钢片,孔径公差会随刀具使用次数的变化而变化),加上硅钢片内孔存在一些微小的毛刺,如果不对硅钢片进行相应的预处理,通常冲筋轴掉落的失败率在15%~20%左右(轴卡在硅钢体上部,无法掉落到既定位置)。因此,在轴装配工位的前一工位,设置一道去毛刺的工艺,如图8所示。

图8 半程导向装配-去毛刺工艺示意图

去毛刺工位利用转盘上预留的升级工位,由升降气缸、旋转气缸和夹具轴组成,夹具轴的下端部呈锥形,直径比硅钢片的最小内孔稍小,并装配于旋转气缸下部,可以正反往复旋转,当转盘旋转到当前工位时,传感器检测运载夹具中是否有硅钢体,然后升降气缸驱动旋转气缸下降到既定高度,夹具轴穿过硅钢体,旋转气缸开始动作,升降气缸上下做微动,300 mm延时结束,升降气缸退回,旋转气缸停止转动,去毛刺工艺结束。去毛刺工序可以大大提升轴掉入硅钢体内的成功率,可以使设备更好的适应不同物料批次的变换,是保证设备正常运转的关键补充工艺。

4 结 语

微电机转子的轴装配工艺,随着材料技术和自动控制技术的发展,非标设备设计和制造技术会不断推陈出新,设备会不断朝智能化和信息化方向发展:

1) 伴随人力成本的逐步上升,全自动解决方案正越来越获得各制造厂商的青睐,全程导向或半程导向的轴装配工艺将会得到推广。

2) 全程导向工艺,设备制造和调试较复杂,后期需要有相关经验的工程师进行维护和保养,但降低了对原材料的热处理要求,可以节约原材料采购成本,在经济型微电机领域具有较大的市场空间。

3) 半程导向工艺,充分考虑具体国情,以及后期维护保养的成本,同时也考虑到了国内原材料供应的特殊性,在设备制造和调试、原材料精度要求等方面寻找平衡,总体制造成本不高,后期使用维护方便,是当前比较理想的解决方案。

4) 手动和半自动方案,在某些特定的场合,例如小批量作坊式生产等,还具备一定的优势和市场。

5) 随着热处理技术的提高,对转子轴的表面硬化处理成本慢慢降低,未来对设备的精度和工艺要求会逐步降低,但为了提升生产效率,对设备节拍和稳定性的要求会逐步提高,主流的生产节拍将会朝3 s,甚至2 s迈进。

6) 随着工业物联网的发展,配套的工业信息化将全面导入,加强对原材料物流、AGV转运、成品入库的管理,形成全流程的价值流管理,将慢慢变成现实,可以实现对生产过程和成品流转的全流程管理和追踪。