客运索道托索轮深沟球轴承温度分析

北京起重运输机械设计研究院有限公司 北京 100007

0 引言

轴承作为重要的支承结构,在旋转机构中广泛应用。轴承根据其结构形式的不同可以分为滚动轴承和滑动轴承。滚动轴承因其结构简单、润滑简便、摩擦力小、使用寿命长等特点,在众多工业领域都发挥着重要作用。

轴承在使用过程中常见的失效形式有生锈、腐蚀、磨损、烧伤等[1],由于负荷过大、部件摩擦、散热不佳、润滑不良、配合不当等因素使得轴承在运转过程中温度升高,高温不仅影响轴承本身的性能,也会影响相关结构(如轴、旋转件等)的配合精度,进而影响整体结构的功能。

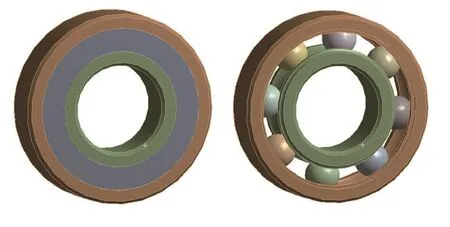

托压索轮在客运索道线路中大量使用,每个索轮中都使用了两个深沟球轴承。由图1可知,索轮结构较为封闭,夹板、端盖等结构影响了外界空气与轴承的对流散热,隔套、轮体等结构的存在也在一定程度上影响了热量在金属件间的传导,轴承两侧有橡胶密封圈,也阻碍了轴承内部热量向外扩散,轮体中未设置其他通风或散热孔,这些因素都导致轴承散热条件不佳。

图1 托索轮内部结构示意图

轴承在轮体内打滑的现象在使用过程中时有发生。造成这种现象的原因通常有配合选取不当、加工精度不高、结构运转变形等。由于轴承在轮体中所处的环境较为封闭,散热条件不佳,在较长时间高速运转后,温度不可避免地会升高,在载荷和温度的双重作用下,也会影响相关结构的配合精度,进而影响运行质量。

本文通过对轴承摩擦力矩的计算,得到轴承的发热量,计算轴承的最高温度,并进一步分析轴承温升的影响因素,为合理选取设计参数提供参考。

1 滚动轴承的摩擦计算与温升

轴承的工作温度是由发热量和散热量的平衡决定的。通常轴承的温度在运转初期会快速上升,待达到热平衡后温度才会逐渐稳定。

轴承温度受到众多因素的影响,如轴承发热量、润滑条件、环境温度、散热条件等。导致定量计算轴承温度难度较大。因此,本文将通过计算轴承的发热量,再选取与实际情况相近的的传热条件,在Ansys Workbench中模拟计算轴承的温度,进而分析温度对索轮结构的影响。

滚动轴承产生热量的多少取决于轴承内的摩擦,而摩擦的大小受到以下因素的影响[2]:轴承类型和尺寸、转速、润滑剂的特性和用量。

轴承部件之间的滚动和滑动摩擦会阻碍轴承转动,滚动体与滚道、保持架以及引导面之间的接触均会产生摩擦阻力。此外,由于润滑剂拖曳和接触式密封件的存在也会产生摩擦。

1.1 轴承摩擦力矩的计算

轴承摩擦力矩的精确计算主要考虑了与轴承载荷无关的摩擦力矩M0和与轴承载荷有关的摩擦力矩M1两部分[3],即总摩擦力矩M=M0+M1。

1)M0主要与轴承的类型和转速以及润滑剂黏度有关。当υn≥2 000时,

当υn<2 000时,

式中:Dm为轴承平均直径,Dm=0.5(d+D);f0为与轴承类型和润滑有关的参数;n为轴承转速;υ为在轴承工作温度下润滑剂的运动黏度(对润滑脂取基油的黏度)。

托压索轮中使用的是双面带橡胶密封圈的接触式深沟球轴承,润滑脂为锂基润滑脂,基油黏度60 mm2/s。

2)M1主要是弹性滞后和接触表面差动滑动的摩擦损耗有关,即

M1=f1F1Dm

式中:f1为与轴承类型和载荷有关的系数,对于深沟球轴承,f1=0.000 9(P0/C0)0.55;f1为计算轴承摩擦力矩时的轴承载荷,对于深沟球轴承,f1=3 Fa-0.1 Fr,若 f1< Fr,取 f1= Fr。

1.2 轴承的温升

轴承摩擦损失在轴承内部几乎都变为热量使轴承温度上升,单位时间内摩擦产生的热量为

Q=1.05× 10-4Mn

式中:Q为单位时间内的发热量,M为摩擦力矩,n为轴承转速。

2 托索轮轴承温度计算

托索轮中的深沟球轴承型号为6311-2RS1,如图2所示,左图为带密封圈的轴承,右图为便于有限元计算,不带密封圈和保持架的轴承。

图2 6311-2RS1深沟球轴承

GB12352—2018《客运架空索道安全规范》中规定[4]:托(压)索轮的滚动轴承计算时可以不考虑风载荷。因此只考虑轴承受到来自钢丝绳的径向载荷,为6 kN,轴向载荷为0,转速300 rpm,根据上述公式计算得到轴承单位时间内的发热量Q=6 W。

由于橡胶密封圈的隔热作用,假设轴承内部热量只能通过滚珠与内外圈传递,热量通过外圈外表面和内圈内表面进行传导。托索轮中轴承是内圈固定,外圈转动,由于内外圈的速度差,轴承的发热量主要来源于滚动体与外圈滚道摩擦生热和滚动体自旋滑动生热,为简化计算,不考虑保持架与滚动体摩擦生热、滚动体与内圈滚道摩擦生热。

由于轴承旋转一周时间很短,第一个滚动体与接触面摩擦产生的热量还未来得及扩散,第二个滚动体又通过相同位置产生热量,将发热量做周向均布,并在滚道与滚动体间做等比例分配是合理的。

根据上述条件,在Ansys Workbench中进行计算,得到轴承在稳定状态下的温度如图3所示。

由图3可知,轴承最高温度为65.8℃,为显示轴承内部温度情况,未显示密封圈和支撑架。图4为轴承热流分布图。

由图4可知轴承内部热流最大值为0.003 W/mm2,在滚动体与内外圈接触的区域的热流明显大于其他部分,也符合轴承内部生成热的分布。

图3 轴承温度云图

图4 轴承热流分布图

3 轴承温升影响因素分析

影响轴承温升的因素有很多,由轴承摩擦力矩的计算以及对流换热系数可知,载荷、转速和导热系数对轴承温升都有较大影响。

3.1 载荷对轴承温升的影响

托索轮中的深沟球轴承主要承受来自钢丝绳的径向载荷。载荷增加会增大轴承内滚动体与滚道的接触压力,从而增大摩擦,产生更多热量,影响轴承的温度。不同的客运索道钢丝绳张力不同,吊厢通过托索轮时也会引起轴承受力的变化,故分别取载荷2 kN、4 kN、6 kN、8 kN和10 kN,计算对应的轴承温度,如图5所示。由图5可知,轴承最高温度随载荷增加而增高,且曲线逐渐变陡,表明温度升高的程度随载荷的增加而加大。

图5 载荷对轴承温度的影响

3.2 转速对轴承温升的影响

由于客运索道运转速度的变化,轴承的温度情况也不同。转速的增加会使滚动体与滚道的摩擦次数增加,且转速的变化会影响轴承内部润滑油的分布和流动情况,从而影响轴承的温度。因此分别取转速100 rpm、200 rpm、300 rpm、400 rpm和500 rpm,计算对应的轴承温度,如图6所示。

由图6可知,轴承最高温度随转速增加而增高,与载荷对温度的影响不同,转速-温度曲线较为平直,可知转速对轴承温度的影响比较线性。

图6 转速对轴承温度的影响

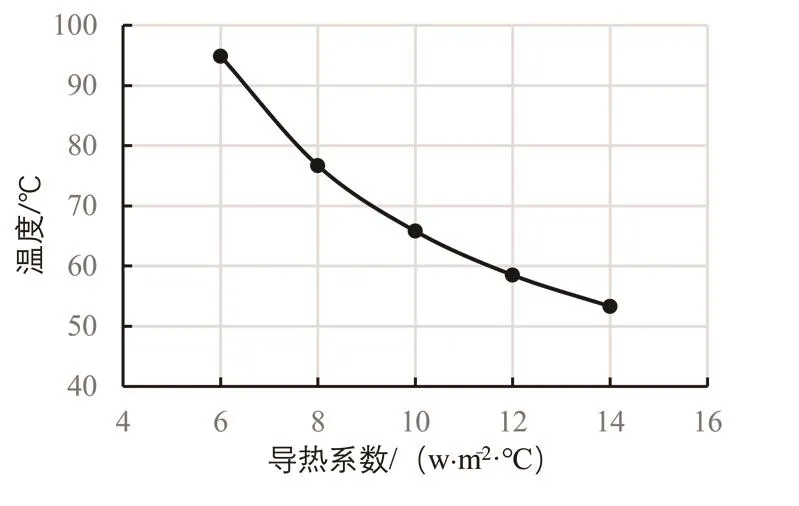

3.3 导热系数对轴承温升的影响

由于轴承外圈与轮体装配精度不同,导致轴承外圈与轮体的接触导热系数并不相同,且考虑到今后可能会在轮体结构中增加散热结构,改变轴承外圈与轮体间的导热系数,从而也会对轴承温度产生影响。由于轴承所处结构较为封闭,导热系数取值较小。分别取6 W/(m2·℃ )、8 W/(m2·℃ )、10 W/(m2·℃ )、12 W/(m2·℃ )和14 W/(m2·℃),计算对应的轴承温度,如图7所示。

图7 导热系数对轴承温度的影响

由图7可知,导热系数越大,越利于热量的传递和扩散,轴承的温度越低。因此,有必要在托索轮的结构设计中考虑增加散热结构,降低轴承温度。

4 结论

通过对客运索道托索轮中的深沟球轴承进行摩擦计算和温升分析,得到轴承在不利散热条件下的最高温度,并分析了载荷、转速和导热系数对轴承最高温度的影响,为设计工作中能够选取更加合理的设计参数提供参考。