氧化锌全氧化法脱硫液对湿法炼锌生产的影响及措施

王 军,陈志明,黄开胤, 岳凤洲

(陕西锌业有限公司,陕西商洛 726007)

某公司采用锌精矿焙烧+常规浸出+回转窑焙烧工艺湿法炼锌生产,电锌产能达200 kt/a以上。该公司回转窑生产区分为东区和西区,2019年下半年以来,东区各2台大回转窑及多膛炉的烟气采用氧化锌全氧化法(强制鼓风氧化)脱硫,西区的5台小回转窑混合烟气采用氧化锌酸解法脱硫。2020年下半年,通过对回转窑烟气脱硫治理项目的试车摸索,包括对球磨粒度、浆化液液固比、脱硫前液锌浓度等进行调整,脱硫环保指标、运行成本、开车运转率等指标均达到较好水平,但氧化锌全氧化法脱硫液的锌离子质量浓度一直在175~180 g/L的高位波动,高出正常生产的控制范围145~165 g/L。因此,需要对氧化锌全氧化法脱硫液对湿法炼锌系统酸锌失衡的影响进行详细、定量的分析和评估。

1 湿法炼锌的酸平衡及补酸分析

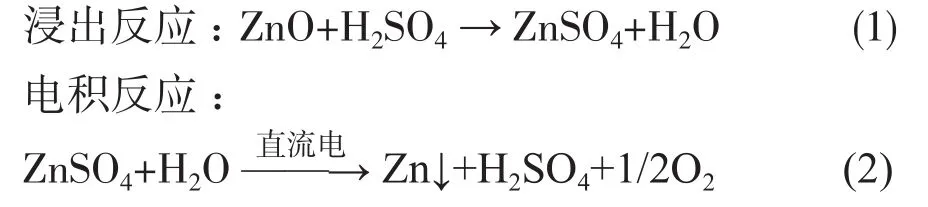

将锌精矿焙烧产出的混合锌焙砂经常规浸出,回转窑产出的氧化锌焙砂经全湿法浸出后,浸出液净化后进行电积反应,化学方程式为:

从式(1)和(2)可知:净化后的硫酸锌溶液电积反应产生的酸,基本为锌焙砂浸出所需的酸。锌焙砂从浸出到电积析出锌片,理论上不需要补加额外的酸。按式(2)计算,产出1 t锌,可产生1.5 t硫酸[以w(H2SO4)98%计]。如果锌片产量为200 kt/a,则产生硫酸300 kt/a,可满足锌焙砂浸出用酸。

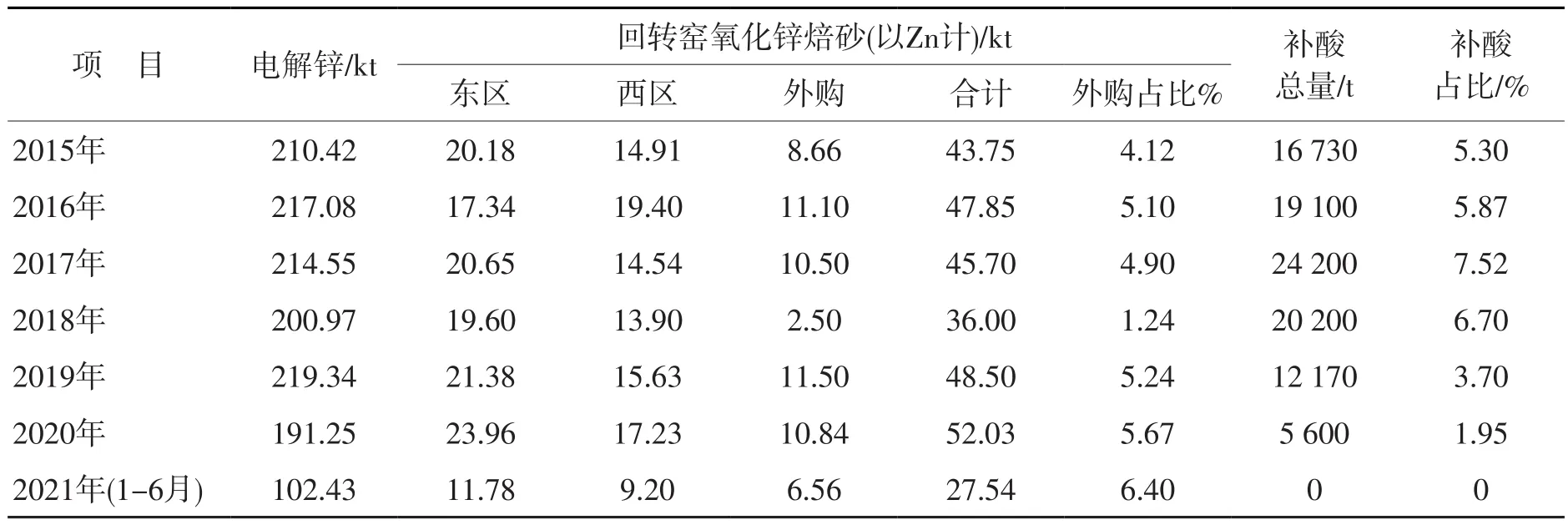

近年来,湿法炼锌系统的产品产量及补酸情况对比见表1。

表1 湿法炼锌系统产品产量及补酸情况

从表1可以看出:2015—2018年,回转窑烟气未进行氧化锌脱硫处理的湿法锌系统生产补酸比例为5.3%~7.5%,处于正常控制范围,这与氧化锌处理量及综合回收镉、铟、银、铜等用酸有关;2019年下半年,两条回转窑脱硫系统运行基本稳定,当年补酸占比降低至3.70%;2020年7月底停止补酸,当年全年补酸占比约为1.95%。从近年实际用酸量对比可以看出,氧化法脱硫液进入湿法炼锌系统后基本不用补酸,即在回转窑东区将氧化锌全氧化法脱硫后液送至浸出系统基本可保证系统的酸平衡。

2 湿法炼锌系统进酸

湿法炼锌系统实际进酸来源主要有:

1)回转窑东区一车间采用氧化锌全氧化法对回转窑烟气进行脱硫,烟气总流量为150 000 m3/h,ρ(SO2)为 12 000 mg/m3, 一 年 运 行 时 间 按330 d 计,全年回收 SO2的质量为 14 256 t;脱硫吸收率按98%计,则全年回收SO2为13 970 t,折w(H2SO4)98% 硫酸约 21 830 t/a。

2)回转窑西区二车间采用氧化锌酸解法对回转窑混合烟气脱硫,5条小回转窑混合烟气的流量和SO2浓度基本与东区回转窑烟气相近,虽然采用酸解法,但仍有约15%的脱硫液被氧化而进入湿法炼锌系统,其中含有硫酸约3 270 t/a。

3)焙烧烟气制酸装置的尾气脱硫后液进入湿法炼锌系统,制酸尾气的流量和SO2浓度约占东区回转窑烟气的5%,湿法炼锌系统的进酸量约为1 090 t/a。

4)常规湿法炼锌的原料大都采用硫化锌精矿低温硫酸化焙烧而成,焙烧产出的混合焙砂含有硫,其中的硫转化为硫酸根形式带入湿法炼锌系统。该公司电锌产能200 kt/a,混合焙砂的水洗可溶锌占总锌量的2.2%~2.5%,可溶锌占比按2.35%计,则由混合焙砂带入的硫酸根为7 050 t/a。由上述计算可知,按混合焙砂的水洗可溶锌计算,硫化锌精矿低温硫酸化焙烧每年带入湿法炼锌系统的硫酸为7 050 t/a。

3 湿法炼锌系统耗酸

湿法炼锌系统耗酸主要有以下几方面:

1)锌粉置换净化除杂和金属回收。从该公司近几年的锌金属平衡核算表可知,湿法炼锌的锌粉置换净化除杂主系统及综合回收铜、镉、钴、铟、银等锌粉置换副系统,生产1 t电锌消耗锌粉总计55 kg。若电锌产能200 kt/a,则锌粉转化的电锌为11 000 t/a,与锌金属平衡核算表中锌粉消耗占电锌产量的比例4.8%~5.2%基本一致。消耗的锌粉中,约45%用于除杂置换,55%为过量加入而呈单质沉于置换渣中,经酸洗或酸浸而转换为硫酸锌溶液,消耗硫酸约 8 300 t/a 以上。

2)常规浸出工序酸浸渣中水溶硫酸锌带走硫酸。根据湿渣量、含水率、水溶硫酸锌占比折算损耗的硫酸量。湿渣量按255 kt,含水率按20.0%,水溶硫酸锌占比按3.0%,折算带走的硫酸量为2 300 kt/a。

3)浸出用碳酸锰和锰粉、电解用碳酸锶消耗硫酸。碳酸锰和锰粉、碳酸锶的硫酸单耗分别按18 kg/t和 2.0 kg/t计,硫酸消耗量分别为 3 000 t/a和 400 t/a,合计 3 400 t/a。

4)用于自产及外购氧化锌焙砂的全湿法浸出。硫酸以含硫酸铅为主的铅渣的形式产出,铅量按3 700 t/a计,折算硫酸约1 720 t/a。

5)外购氧化锌焙砂(以 Zn 计)按 10 000 t/a计,消耗硫酸约 16 500 t/a。

4 进酸与耗酸平衡分析

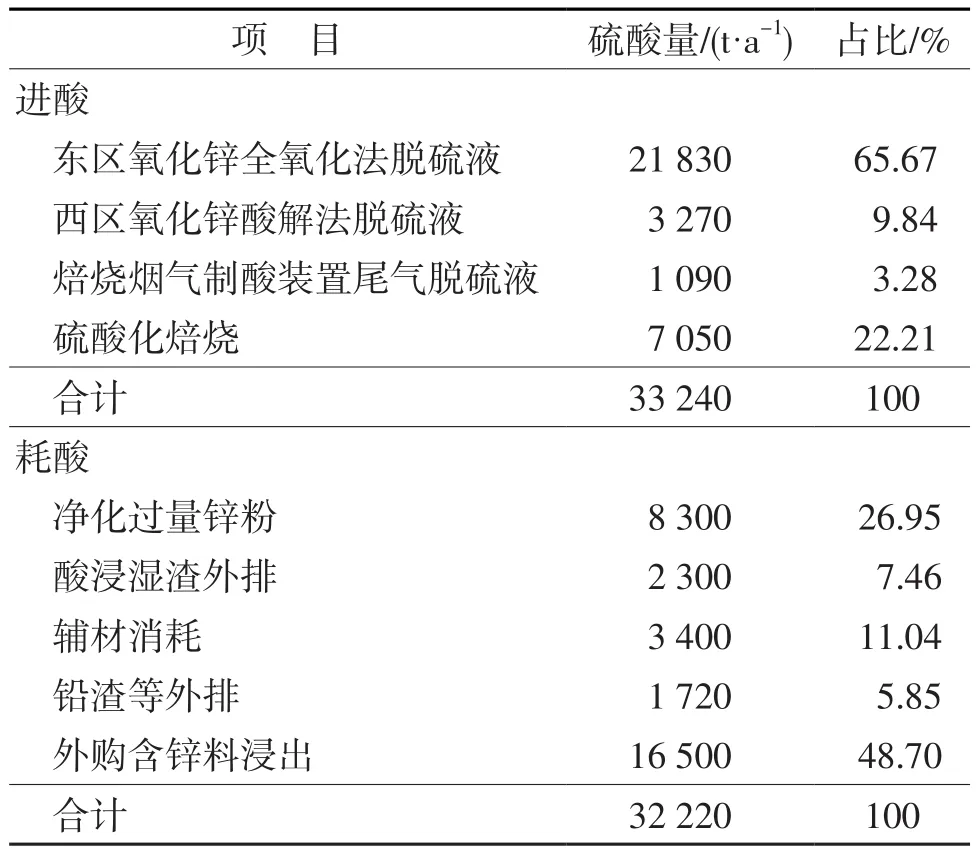

湿法炼锌系统投入和消耗的硫酸平衡分析数据见表2。

表2 湿法炼锌系统硫酸平衡分析数据

从表2可以看出:湿法炼锌系统补加的硫酸高达 33 240 t/a,而耗酸为 32 220 t/a,即湿法炼锌系统硫酸过量1 020 t/a,造成系统酸失衡。

从实际生产情况来看,2015—2018年回转窑火法冶炼烟气采用双碱法脱硫,且脱硫液外排至污水处理站,未进入湿法炼锌系统,湿法炼锌系统补加的硫酸平均20 000 t/a。2020年下半年至2021年上半年,回转窑东区氧化锌全氧化法脱硫液进入湿法炼锌系统后停止补酸,而东区脱硫液进入湿法炼锌系统带入的硫酸为25 100 t/a,即平均每年多进酸5 100 t左右,造成湿法炼锌系统酸锌失衡,浸出液中锌离子质量浓度超标,最高达185 g/L。

5 维持湿法炼锌系统酸锌平衡的措施

5.1 短期措施

为维持湿法炼锌系统的酸锌平衡,可采取的短期措施有:

1)将部分电解废液用大白粉中和降酸至pH值为4~5,配套旋流器和自动离心机分离和水洗,产出石膏渣堆存,含锌液进入湿法炼锌系统。

2)由于该湿法炼锌系统体积较小(23 000~25 000 m3),可在合适场地建1个体积为3 000~5 000 m3的储罐,内部设3个格挡,起到自如调节高浓度硫酸锌溶液体积的作用。高浓度硫酸锌溶液以液体形式存放,可根据生产情况随时调整投料量。该储罐费用较低,约为浓槽费用的1/6,经济实用。

3)将高浓度硫酸锌溶液蒸发结晶为固体或用纯碱转化为碱式碳酸锌,以固体形式堆存或外售。

4)尽量提高焙烧炉温度至1 000 ℃,降低水溶硫酸锌含量;或检修改造,将精矿硫酸化焙烧改为高温氧化焙烧,使精矿中的锌最大程度地转化为氧化锌。

5.2 长期措施

回转窑西区脱硫酸解的SO2烟气进入焙烧烟气制酸系统,为满足尾气处理环保要求,制酸系统需要限产降负荷,进而减少锌精矿的处理量,造成氧化锌焙砂(以Zn计)减少约14 kt/a,硫酸产量减少约12%。另外,如果将后期冶炼渣火法处理侧吹炉烟气进入制酸系统产出的硫酸15.76 kt/a计算在内,折算少产氧化锌焙砂(以Zn计)10.4 kt/a,影响氧化锌焙砂产量总计24.4 kt/a。

由表2可知,氧化锌全氧化法脱硫液折算的硫酸占进酸总量的65%左右。将回转窑东区烟气的脱硫工艺由氧化锌全氧化法改为氧化锌酸解法,新建一个硫酸产能45~50 kt/a一转一吸的制酸系统,既不影响湿法酸锌平衡,又不会因酸解的二氧化硫制酸而影响焙烧炉的生产负荷。另外,根据现有回转窑烟气脱硫治理的实际情况,加之冶炼渣侧吹炉+烟化炉处理项目随后投运所产生的烟气,均可全部处理达标,并使各生产工序能独立运行,不会相互制约。

以上各种措施,可通过改建、运行等的投资效益核算进行选择。根据成本效益情况,该公司选用短期措施1)和2),长期措施也已列入公司“十四五”规划方案。

6 结语

某锌冶炼公司将回转窑烟气脱硫工艺改为全氧化法氧化锌脱硫工艺后,湿法炼锌系统补酸量突变,笔者通过对近几年湿法炼锌系统进酸与耗酸的统计和分析认为,全氧化法氧化锌脱硫工艺对锌冶炼生产影响较大,使湿法炼锌系统的酸平衡发生改变。根据现有回转窑烟气脱硫治理和后期冶炼烟气处理的情况,对湿法炼锌系统的酸锌平衡进行定量核算,同时根据生产实际,笔者从长期和短期两方面提出解决措施,供同类型公司参考。