桥梁承台大体积混凝土温控防裂技术探讨

■郑镇平

(福建省交通建设试验检测中心有限公司, 福州 350000)

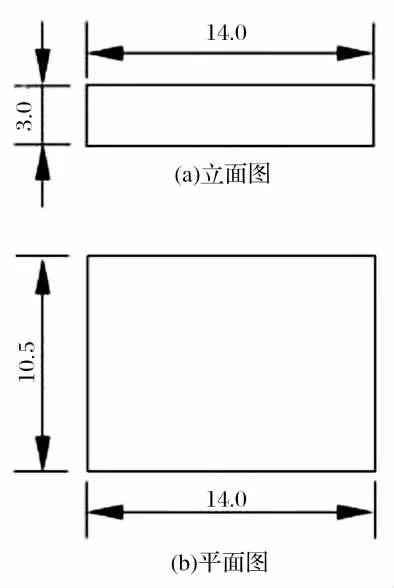

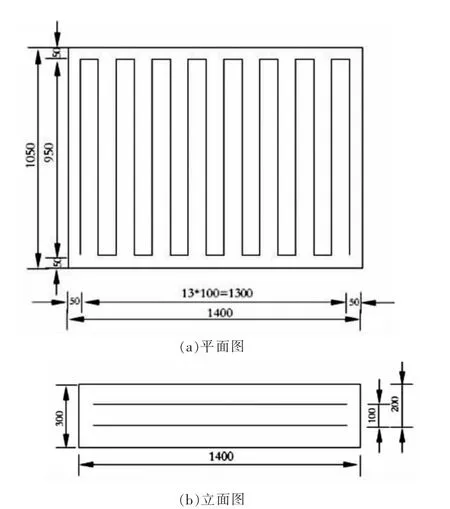

晋江市东部快速通道一期工程上郭主线1# 桥为钢混结合梁连续梁桥,桥长1 085 m,主跨跨径设计为55 m+80 m+55 m 的等截面连续钢箱梁, 桥宽27 m,下部结构设计为双柱花瓶墩,薄壁桥台、桩基础。主墩承台长14.0 m,宽10.5 m,高3.0 m,混凝土标号选用C40,单个承台混凝土方量为441 m3。 承台尺寸示意图见图1。

图1 承台尺寸示意图

1 混凝土结构建模及分析

1.1 参数说明与建模

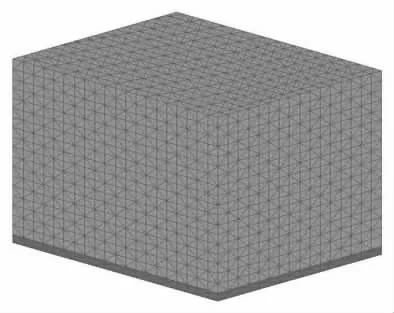

根据混凝土及结构的相关参数, 运用MIDAS FEA 有限元分析软件对上郭主线1# 桥主墩承台混凝土进行温度应力计算,并结合混凝土结构对称性及影响因素进行分析[1],具体计算目标选取1/4 承台混凝土。图2 为1/4 承台混凝土网格剖分图。承台大体积C40 混凝土配合比为水泥324 kg/m3、 粉煤灰90 kg/m3、 矿 粉36 kg/m3、 砂755 kg/m3、 碎 石1043 kg/m3、水162 kg/m3、减水剂4.5 kg/m3。 大体积混凝土物理热学性能相关计算参数: 比热0.92 kJ/kg·℃、28 d 抗拉强度4.8 MPa、28 d 抗压强度48.6 MPa、弹性模量3.1×104MPa、最终绝热温升48℃、导热系数9.13。 大体积混凝土边界条件:环境温度 (18±4)℃、 入模温度25℃、 模板材质为钢模(1cm)、养护方法为侧面带模顶面覆盖、冷却水管为1 m×1 m。

图2 1/4 承台混凝土网格剖分图

1.2 温度计算

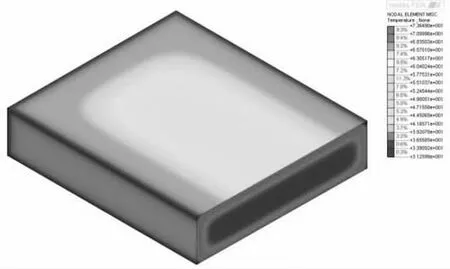

针对内部最高温度、最大内表温差这2 个指标的计算, 可在上述设定因素的基础上计算得到,内部最高温度73.6℃,最大内表温差29.1℃,温峰出现时间为第3 d。 承台大体积混凝土内部的最高温度示意图见图3。

图3 承台大体积混凝土内部最高温度示意图

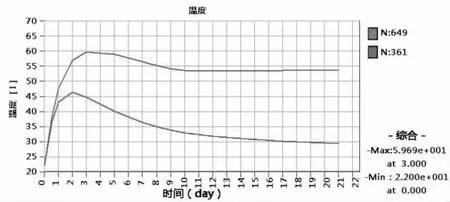

将混凝土侧面外表点与中心点作为研究对象,得出温度时程曲线示意图(图4)。 图中所示的温度达到最高点时间段为第3 d, 最大内表温差会在表面温度下降过程中不断增加[2]。

图4 承台混凝土温度时程曲线示意图

从图4 可知,大体积混凝土内部的中心温度处于最高状态,温度较低为混凝土表面,要想对温度进行有效控制,需做好“外保内散”的施工保障措施[3]。

1.3 冷却水管布设

在主墩承台中设计设置两层冷却水管,具体布设为竖向与混凝土面的间距分别确定为100、200 cm。 对于冷却水管的水平管距离为100 cm,与混凝土侧面间距为50 cm。 水管管径4 cm,每套水管设置1 个进水口和1 个出水口,水管长度不大于200 m。 冷却水管的具体布置情况见图5。

图5 冷却水管布设情况

1.4 温度监测点布置

在布置测温点的过程中,需设置在混凝土底面浇筑层150 cm 以上位置, 便可检测控制内部与表面温度变化情况。 为保证测量准确性,还要在混凝土底面250 cm 以上位置,对测温点加以校核,以达到温度控制预期。

1.5 抗裂安全性评价

评价工作直接决定了承台大体积混凝土的抗裂性能是否与预期一致。 因此,在评价过程中应将工作重点放在以下两个方面:(1)特征温度控制值,其评价确定工作开展要将混凝土内部最高温度、入模温度和内表温度差作为终点。 具体需根据相关规范对混凝土温度仿真计算值与后期实际测量值情况进行分析对比。 (2)抗裂保证率,其所呈现的大体积混凝土抗裂安全系数,是评价结果准确性的重要保障。 抗裂安全性评价标准:温度应力抗裂安全系数≥1.4,砼入模温度冬天≥5℃、夏天≤28℃,内部最高温度≤75℃,最大内表温差≤25℃。

1.6 应力分析计算

根据上述既有条件,得出承台混凝土温度应力计算结果: 安全系数3 d 为1.42、7 d 为1.51、28 d为2.04、180 d 为2.96,温度应力3 d 为1.36 MPa、7 d为1.51 MPa、28 d 为1.43 MPa,180 d 为0.98 MPa。

通过分析, 混凝土的最小抗裂安全系数是1.42,满足控制要求,安全性能较好。 第3 d 应力发展速度较快, 此过程中应力主要作用于构件表面,且呈集中状态。 而拉应力是因内表温差较大产生。在后期混凝土会随着温度的下降而产生收缩现象[4]。即3 d 后,部分应力朝着构件内部进行转移,并发展至稳定状态。

由于早期承台大体积混凝土的表面与侧面会因内表温差较大,而出现应力集中问题,所以需要做好温度处理工作, 不仅要对内部温度进行冷却,还需做好保温工作, 可以对内表温差进行降低,并避免约束累积开裂的发生。

1.7 结论及建议

经计算与分析, 确定了浇筑层内部最高温、内部表面温差和最小抗裂系数, 与目标要求一致,可按照预期开展施工作业。

2 施工过程控制

2.1 砼配合比设计

为降低混凝土水化热、提高抗裂效果,配合比设计时建议采用低热水泥,双掺矿物掺合料,结合泵送施工工艺, 混凝土含气量控制在5%~6%范围内,具体以试配调整结果为准,配合比试配结果同时满足试配强度、和易性、抗渗、抗裂等各项指标要求,在配合比确定后,进行水化热的验算或者混凝土绝热温升的测定。

2.2 砼浇筑温控措施

2.2.1 砼入模温度控制

控制混凝土入模温度的过程中, 要做好备料与雨棚搭设准备,并钻取地下水作为搅拌用水。在混凝土浇筑期间,原材料及入模温度需实时动态监测。承台混凝土原材料及入模温度监测结果:碎石21℃、砂22℃、水20℃、入模温度23℃~27℃,原材料及入摸温度控制应满足大于5℃且在28℃以下的标准。

2.2.2 砼生产质量控制

(1)在搅拌机中搅拌混凝土时,承台混凝土的搅拌时间要控制在90 s 以上。对于拌和混凝土也有一定要求,确保拌和均匀,具有良好的粘聚性,入模以后的混凝土才不会有离析与分层的现象。 (2)混凝土浇筑处理到30~50 cm,需对坍落度进行严格控制, 避免因混凝土浮浆过厚而引发表面收缩裂纹。不仅能够有效规避混凝土开裂问题出现,还能降低处理凿毛问题的工作内容。 (3)混凝土分层浇筑厚度要做好控制,即在30~50 cm。(4)混凝土浮浆问题控制:需在确保可泵的基础上,将混凝土坍落度控制在合理范围内。 当混凝土浇筑至最后1 层时,坍落度可调控降低20 mm 左右。

2.2.3 降低生产及施工过程中气温的影响

(1)对搅拌站粉罐、输送皮带以及料斗等设备,采用遮阳处理方式。 通过多次淋水对各种原材料进行降温,使用湿罩布对泵送管道进行覆盖,同时在输送时要多次洒水降温。 (2)水泥、粉煤灰、矿粉应提前24 h 备料入罐,让其自然冷却,确保拌和前的水泥和掺合料温度不高于50℃,禁止使用刚出厂的新鲜水泥。 (3)为强化混凝土的浇筑效果,应及时覆盖1 层,以缩短材料暴露时长,尽可能缩短材料运输与滞留的时间,整个从加水搅拌到入模的时长应控制在1.5 h 以内。(4)控制仓面浇筑混凝土环境温度。如作业现场温度较高,超过30℃,则要进行喷淋降温工作。 喷淋对象为金属模板外表面、邻接的已硬化混凝土。 (5)混凝土浇筑所处的环境相对湿度偏低,或是风速较大、气温超过30℃时,就要开展浇筑仓面的喷雾或是挡风处理措施。 这是避免混凝土表面失水时间过短的有效方法,也是规避收缩裂缝的重要措施。

3 监测数据分析

混凝土浇筑作业需对温度进行监测,具体监测结束时间应根据温度指标的稳定情况确定,在第13 d 之后。 最高温度时间的确定,应从混凝土升温开始算。 承台温度特征值监测数据: 中心高度1.5 m,内部最高温度69.7℃,温峰到达时间39 h,最大内表温差24.7℃,降温速率1.0~2.2℃/d。因冷却水温度较低, 混凝土浇筑的前期阶段降温速度较快。一旦速度超过超出2.0℃/d,就要通过停水来调整冷却水,以使降温速率始终控制在规范要求以内。

通过温度监测数据分析,当混凝土温度升高速度较快,温峰多数会出现在35~40 h。 与MIDAS 仿真分析下的温峰比较,提前了1.5 d 左右。经对实际情况进行分析,温峰出现与混凝土缓凝时间较短有关。 温峰以后,混凝土降温速率加快,其前期内表温度会伴随内部温度而呈正比例变化。 后期阶段,混凝土内表温度, 则会伴随表面温度波动而发生变化。 而最大内表温度差异会出现在降温初期阶段,后期内表温差基本趋于稳定。

对于冷却水,可直接从河水中抽取以起到降温效果。 通水期间的出水效果良好,进水温差应在5℃~8℃,与升温阶段进出水温差小于10℃的标准一致[5]。此外,混凝土的内表温差、最高温度以及降温速率,均满足现行规范标准提出的要求。

混凝土浇筑完成后带模养护,第3 d 之后拆除模板,整体表观较好,并未出现开裂问题。 上表面前期应采用蓄水养护措施,后期应覆盖土工布并进行洒水养护处理。

4 结语

通过以上监测、 分析及采取相应的控制措施,承台混凝土整体表观良好,未发现结构裂缝,有效地控制了混凝土内部质量。

在桥梁大体积混凝土整个施工过程中,运用MIDAS 软件分析整体结构的温度应力变化,浇筑作业完毕后对气温、混凝土内外温度以及进出水温度进行实时监测,以确定混凝土最高与内表温差情况。 通过监测信息的反馈,可对原材料情况与配合比、混凝土运输、搅拌以及浇筑等作业环节进行全过程控制,以最大限度地保证混凝土结构的施工质量与耐久性。