简析扭摆冲击器参数化设计

四机赛瓦石油钻采有限公司 湖北 荆州 434023

引言

随着扭摆冲击器的广泛普及,对冲击器的性能要求越来越高。现阶段国产扭摆冲击器由于结构和材料上的落后,性能和寿命低于国外先进产品,故对产品的设计尤为重要。

而扭摆冲击器在设计过程中复杂单靠人力完成费时费力,为此设计人员通过计算机协助设计,将设计计算、分析以及定型交给计算机计算,而扭摆冲击器型号繁多,建模尺寸重复烦琐,传统的计算机建模方式已不满足设计人员的需求。

1 SolidWorks二次开发的原理与方法

SolidWorks通过组件对象模型Component Object Model(COM)技术为用户提供了操作简单易懂、功能完善的二次开发接口。在开发语言环境中VB、VC、C#等可支持COM与OLE编程的开发工具均可用于SolidWorks的二次开发,以创建出设计人员所需的、专业化的SolidWorks应用模块[1]。

而在实际开发过程通常有三种开发方式,第一种是直接通过编程的方法调用SolidWorks中的工具完成零件建模的所有过程,但该方法需要在开发过程中时刻效验程序的可靠性,效率较低。第二种是通过SolidWorks自带的录制宏,通过语言环境修改宏文件,但该方法宏文件的代码为基于VBA语言环境,要求开发人员掌握多门编程语言,同时转换的过程中复杂烦琐,模型中宏文件代码太多,错误的操作也会被宏文件记录,杂乱烦琐。第三种方法叫尺寸驱动,该方法同样需要创建基础的三维模型,通过语言环境与SolidWorks连接,读取三维模型中的各项参数,采用尺寸驱动的方法,在原本零件的基本框架下,通过给定不同的尺寸值时,可以得到不同尺寸而不会改变基本框架[2]。

本研究使用第三种方法,该方法相较于前2中方法效率更高,只需要了根据实际设计确定设计变量,设计开发扭摆冲击器参数化的应用程序。

2 扭摆冲击器的二次开发实现

2.1 建模及参数化原则

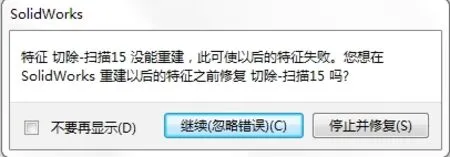

在二次开发中建立零件模型不仅需要满足零件尺寸数据,同时还要简化程序。扭摆冲击器由诸多零部件组成,对扭摆冲击器零部件进行参数化设计的时候,整个产品设计的关键是零件模型的创建速度。在CAD软件中参数化模型的建立是实现参数化设计的关键。参数化模型中主要为零件图形的几何约束,几何约束包括几何之间的拓扑约束关系与尺寸约束,拓扑约束是指相切,对称,平行等关系、尺寸约束则是指角度尺寸、倒角尺寸、距离尺寸等。在设计的过程中重点关注建模时参考点、基准面在零件参数改变时的影响防止零件参数改变时约束不合理导致的特征报错,如图1所示。

图1 特征报错图

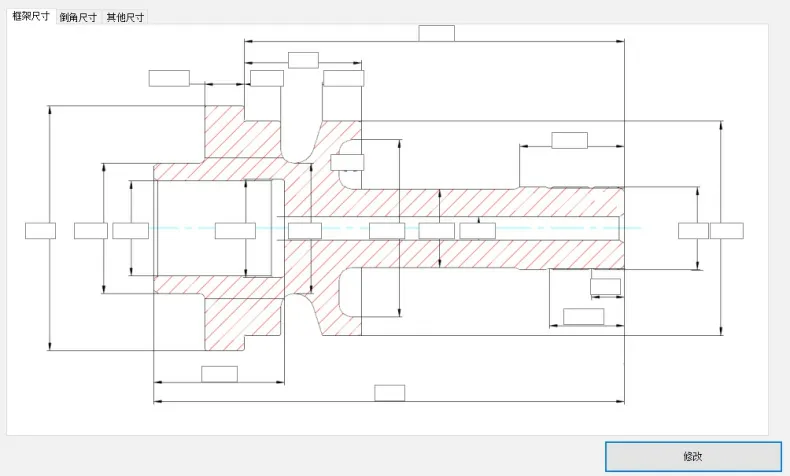

2.2 人机交互界面设计

以现有扭摆冲击器模型为蓝本,基于扭摆冲击器整体装配,实际建模时,设计人员根据几何关系来指定实际设计要求,设计时将模型的定量变量化,将可变量化的参数赋予不同的数值,从而得到不同的零件模型。参数化设计零部件的过程不仅是规范零件结构,而是能在建立模型的过程中可以调控,对参数进行相应调整从而得到设计人员所需要的模型[3],最终零件参数化设计如图2所示。

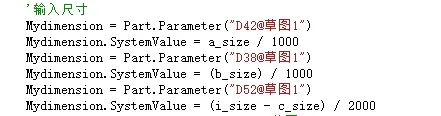

2.3 读取模型信息并赋值

SolidWorks在初始建模时所标注的尺寸,软件本身会对该零件自动生成唯一的尺寸名称,同样在绘制草图建模时,草图含有多种约束条件,以方便零件建模时的规范化,而且在草图绘制下的指令都可以在SolidWorks中的API函数中找到。

以下为VB对SolidWorks模型尺寸赋值代码:

2.4 程序运行

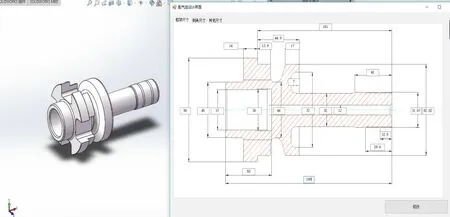

将各零部件完善,并对软件进行加密,生成exe程序文件[4]。本例子中对配气杆截面设置四边形为正方形,尺寸修改、倒角修改、局部尺寸特征依次选择,程序执行结果如图3所示。

图2 零件参数化人机交互界面图

图3 程序运行模型实例图

3 结束语

本文分析了扭摆冲击器快速建模的研究目的及意义,研究了扭摆冲击器参数化设计的方法与途径,利用SolidWorks二次开发技术,基于VB.net语言环境编程,将其与SolidWorks连接,掌握模型参数化关键性技术,调用API函数对模型参数对象进行控制,实现了扭摆冲击器参数化设计。极大程度的提高扭摆冲击器的设计效率,减少设计人员工作量,同时也为后续的有限元分析、可靠性分析和现场加工提供了必要条件[5]。