T 型断续焊接变形的数值模拟研究

陈冲,李自良,刘彦辛,高永豪,迟锁进,李春妹

(650500 云南省 昆明市 昆明理工大学 机电工程学院)

0 引言

随着社会发展和科技进步,对制造业提出了更高的标准,也对机械制造中的焊接工艺要求越来越严格,虽然连接技术发展迅速,但由于焊接有其他连接方式所没有的优点,仍然是连接金属最常用的方法。但是大型、长型、薄壁件等工件在焊接完成后由于受力不均匀,受工件的约束不能自由收缩和膨胀,容易产生变形的现象。

T 型焊是指将两个相互垂直的构件用角焊缝连接起来的焊接方式,是一种比较常见的焊接结构,根据不同的焊接方式,能承受一定大小的力和力矩,由于其结构和焊接方式比较简单,广泛应用于生活中,同时也在石油化工、起重设备、航空航天、车辆、农业设备、桥梁等方面广泛应用。在焊接过程中存在剧烈的局部温度变化,产生瞬态热变形,焊接结束冷却至室温后会导致工件产生塑性残余变形。焊接变形在一定程度上对焊接接头质量有影响,从而对焊接构件的安全性造成影响,需要在保证制造成本不变的前提下,结合实际焊接条件,科学地改变焊接工艺,降低焊接变形对工件造成的影响[1]。

实践证明,改变焊接的结构和焊接工艺可以有效地减小焊接变形,其中断续焊是焊接工艺方式中的一种,主要用在焊接比较长的工件时,不需要完全焊接的非关键连接的工件。当焊件的两侧对称焊接时,可以改变焊接方式,采用间歇焊接的方法来减小焊接变形。

本文以T 型构件为模型,采用CO2气体保护焊进行焊接数值模拟。由于在实际工程中焊缝较为复杂,通过试验的方法去测量焊接残余应力与变形比较困难,但随着有限元数值模拟在工业应用中逐渐成熟,可以采用有限元数值模拟方法来计算不同的焊接顺序和焊接结构对焊接变形的影响[2]。基于数值模拟可以为实际的焊接过程提供理论依据[2]。

1 焊接热源模型

热源模型的选取是影响仿真结果的关键,也是焊接数值模拟的基础。由于热源的温度局部集中、升温快速的特性,建立合理的热源模型在一定程度上可以提高计算精度。热源模型主要有集中、平面、体积分布热源模型。集中热源是将热源看作点、线、面作用在焊缝处,由于计算过程不需要迭代计算,所以比较广泛应用于一般焊接中;平面热源模型包括平面高斯热源模型和双椭球热源模型,主要用于电弧冲击相对较小、熔池较浅的焊接方式;体积热源分布有均匀体热源模型、半球状热源模型、螺旋高斯体热源模型和双椭球热源模型,体热源模型适用于计算精度要求较高的情况和高能量焊接方式[3]。

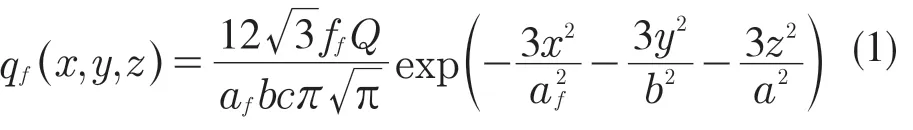

根据焊接类型和精度要求选取合理的热源模型,常用的有双椭球热源模型和高斯热源模型,本文选用与实际焊接工况相近的熔池前后两部分不对称分布的双椭球热源,具体参数如下[4]:

前半部分热源分布

后半部分热源分布

式中:qf,qr——双椭球内热源的热流分布;af,ar——椭球的前后半轴;af,ar,b,c——椭球形状参数;Q=ηUI 中:η——热源效率;U——焊接电压,V;I——焊接电流,A。

为确保模拟结果的一致性,仿真计算中使用相同的热源模型和焊接参数。前轴长1.5 mm,后轴长6 mm,宽度5 mm,深度5 mm,高斯参数 3,热源前端比例因子 0.4。相关焊接参数:环境温度为常温20 ℃,对流换热系数20 W/(m3·K),接触换热系数1 000 W/(m3·K),辐射换热系数0.6,焊枪移动速度10 mm/s,电流180 A,电压 25 V,效率 0.8。

2 有限元模型

2.1 网格的划分

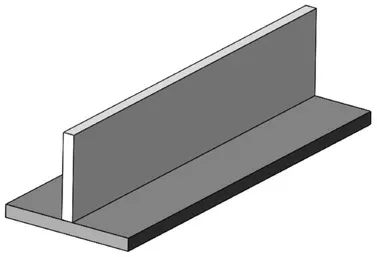

采用的几何模型是T 形构件,使用建模软件SolidWorks 建立构件的三维模型。如图1 所示,底板尺寸为200×70×6 mm,立板尺寸为200×50×6 mm 。划分网格采用HyperMesh。考虑到计算精度和效率,离焊缝较远的网格较稀疏,靠近焊缝的网格较密。如图2 所示,整体上采用从密集到稀疏的过渡。整个模型共有18 580 个节点和17 600 个单元。

图1 几何模型Fig.1 Geometric model

图2 网格模型Fig.2 Grid model

2.2 材料特征

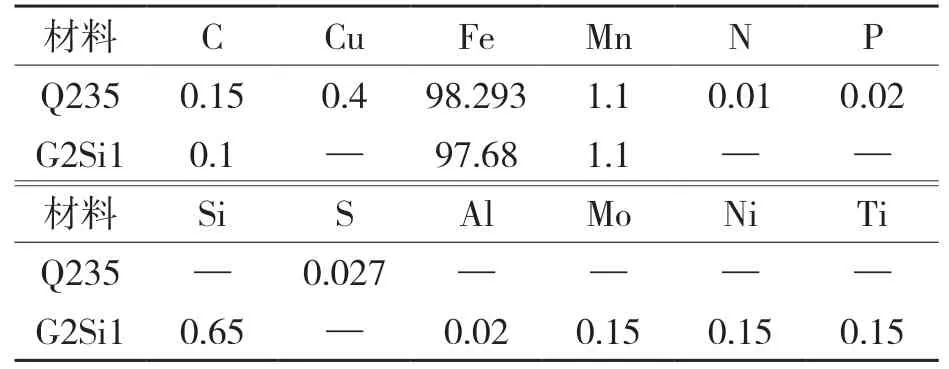

模型中使用的焊接材料是机械中常用的普通碳素结构钢Q235。在仿真中,考虑了Q235 的机械性能和热物理性能随温度的变化。假设焊接材料和基础材料具有同样的机械参数和热物理性能[5]。材料参数见表1

表1 材料参数(Q235)Tab.1 Material parameters (Q235)

表2 焊丝与母材的化学成分(质量分数)Tab.2 Chemical composition of welding wire and base metal (mass fraction)

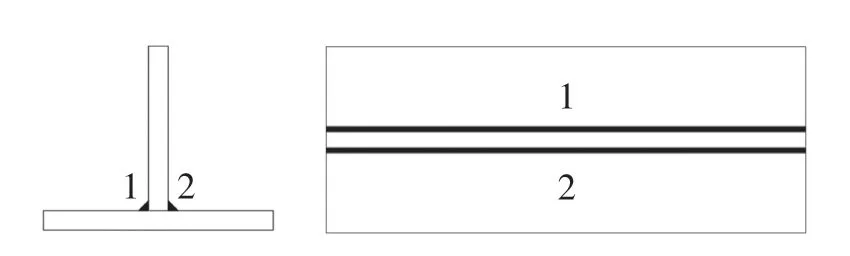

2.3 焊缝位置

如图3所示,立板和底板之间主要有2道焊缝。

2.4 焊接结构

如图4 所示,断续焊接分为2 种:交错断续和并列断续。

图3 焊缝位置Fig.3 Weld position

图4 断续焊分类Fig.4 Classification of intermittent welding

3 不同焊接顺序、结构下数值模拟

利用专业焊接仿真软件对Q235 钢板进行T型焊接数值模拟,分别对3 种焊接方式在不同焊接顺序下仿真计算焊接过程中的温度和变形的大小[6],并对焊接完成后的残余变形进行分析。

焊接模拟过程中,对工件添加重力,给底板添加支撑进行焊接,在焊接完成后冷却,使其冷却到室温,以确保变形和应力不受温度的影响,分析两块板变形的情况。

3.1 连续焊接

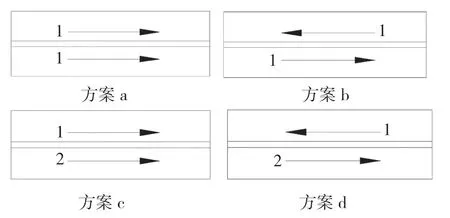

为了分析不同焊接顺序对焊接变形的不同影响,根据实际焊接情况设计了焊缝方案,如图5所示。相同的序号表示两个焊缝同时焊接,而不同的序号表示焊缝的焊接顺序。

图5 连续焊焊接方案Fig.5 Continuous welding scheme

在上述方案中,方案a 和方案b 是2 个焊枪同时焊接,a 是从左到右同时焊接,b 是在相反方向上焊接,而方案c、方案d 是用1 个焊枪进行2 次焊缝焊接,方案c 是在第1 次焊缝完成后再焊接另一焊缝。2 条焊缝的焊接方向相同。方案d也采用顺序焊接,但2 个焊缝的焊接方向不同。

3.2 交错断续

对于交错断续焊接,如图6 所示,可以根据焊接顺序将其分为以下5 个方案。

图6 交错断续焊接方案Fig.6 Staggered intermittent welding scheme

在上述交错焊接方案中,方案a、方案b 和方案c 均由单个焊枪焊接。方案a 总体上从左到右进行焊接;方案b 是先在一侧焊接,然后在焊接后从另一侧焊接回初始位置;方案c 中的第一次焊接后,再进行另一侧焊接沿相同方向焊接;方案d 是两个焊枪的同时焊接,两个焊枪同时在相反的方向上焊接;方案e两个焊枪的焊接方向相同。

3.3 并列断续

同样,并列断续可以根据焊接顺序分为以下4 种方案,如图7 所示。

图7 并列断续焊接方案Fig.7 Parallel intermittent welding scheme

与连续焊接相同,方案a 和方案b 是两个焊枪的同时焊接,方案a 是从左到右的同时焊接,b 是在相反方向的同时焊接;方案c 和方案d 是两侧的一个焊枪,解决方案c 是在一侧的焊接完成后在另一侧焊接,两侧的焊接方向相同;方案d 也被顺序焊接,但是两侧的焊接方向不同。

4 变形结果分析与讨论

焊接过程中变形主要是焊缝处局部加热温差过大造成的,加热时产生的组织和热变形会受到焊件的刚度条件限制,在焊接加热过程中产生的变形和应力称为瞬态应力应变,冷却后瞬态应力得到部分释放,在工件上依然存在的应力和变形称为残余应力变形。

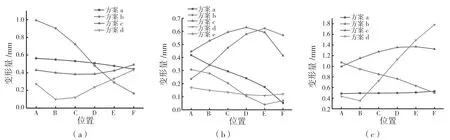

变形最大处均位于离焊缝较远的位置,可选取底板的两侧和立板的上侧来进行变形分析。由于T 型为对称结构,所以采取只分析底板的右侧和立板的上侧进行分析,即不讨论A3-F3,只对A1-F1 和A2-F2 进行分析讨论。如图8 所示。

图8 焊接后变形测量点Fig.8 Deformation measurement points after welding

图9 底板右侧变形量Fig.9 Right side deformation of bottom plate

对于底板右侧A1-F1 不同焊接结构顺序下的变形量的大小,并列断续中采用方案c 变形最大,最小变形出现在方案b 中,但方案b 相对于方案d波动较大;交错断续的变形量波动虽然较大,但采用方案a 的变形量和波动大小比较小;连续焊接由于是满焊,与其余两种断续焊相比相对均匀,采用方案c 的变形量最小。通过对比以上3种焊接,可以看出交错断续焊接、连续焊接的最大变形均在方案b中,分别为0.622 1,1.468 mm,最小变形量为并排断续时的方案b 为0.151 8 mm,连续焊接中变形最大的方案c 是0.256 2 mm。总体上看,连续焊接比其他两种焊接方式变形量大,交错断续变形量最小,但是变形不均匀。如图9 所示。

在立板上侧取测量点A2-F2。在并列断续中,方案d 的变形量比较小,方案b 的变形量最大;在交错断续焊接中,方案e和方案d的变形量较小,但方案d 变形量比较稳定;在连续焊接中,最大和最小变形量出现在方案d 中,但是方案a 的变形量很小且稳定。比较这3 种焊接方法,最小变形和最大变形均在连续焊接的方案d 中出现,最小变形量为交错断续中的方案e,如图10 所示。

5 结论

使用焊接模拟软件,研究了3 种焊接方案(连续焊接、并列断续焊接和交错断续焊接)在不同焊接顺序下的T 型接头的变形情况。结果表明:

图10 立板上侧变形量Fig.10 Deformation on the upper side of vertical plate

(1)3 种不同类型的焊接方法,变形量从小到大的是交错断续焊接、连续焊接、并列断续焊接。

(2)采用断续焊接的方式会对工件的应力和变形产生影响。

(3)断续交错焊接可以减小焊接变形。在间歇焊接时,应同时考虑焊接变形和焊接应力。可以考虑通过调整断续的焊接间隙大小来改变焊接变形和焊接应力。