基于大规模风、 光并网外送需求的高压直流混合式直流断路器研究

杨 勇, 王文杰, 刘亚萍, 谢晔源, 杨 兵, 陈 羽

(1.国网经济技术研究院有限公司, 北京 102199; 2.南京南瑞继保电气有限公司, 江苏 南京 211102)

0 引言

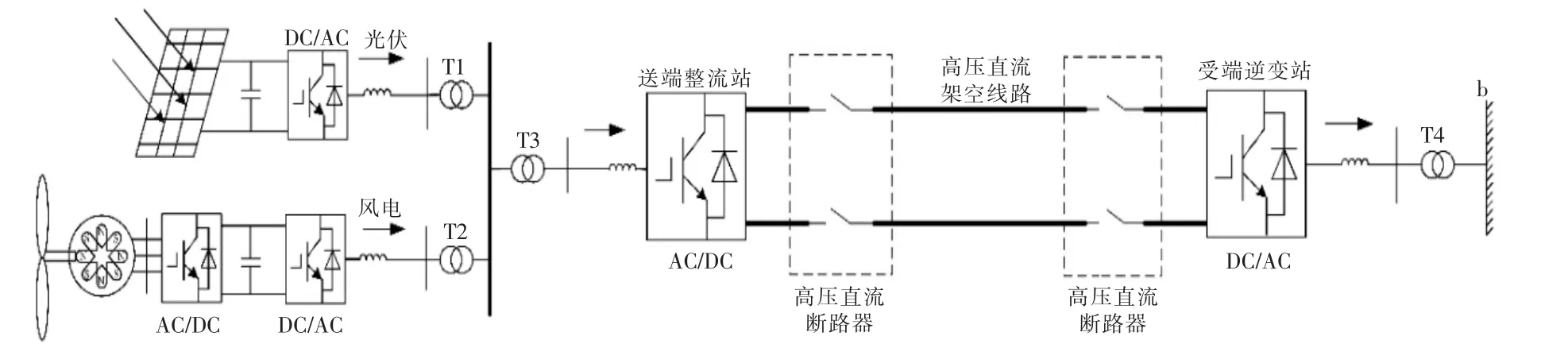

我国的风电、 光伏资源主要集中三北地区,而电力负荷主要集中在沿海经济发达地区,三北地区的新能源电力亟需长远距离、 跨区跨省、大规 模 集 中 外 送[1],[2]。 高 压 直 流 输 电(High Voltage Direct Current,HVDC)技术在电能传输距离、传输容量以及传输功率的灵活性方面具有明显的优势。大规模风、光新能源通过高压直流系统进行外送时,长远距离、跨区跨省的直流架空线路极易发生直流短路故障, 此时必须通过直流断路器快速有效地断开短路电流。 高压直流输电拓扑结构如图1 所示。

图1 大规模风、光新能源高压直流外送系统的拓扑结构Fig.1 Topology of the HVDC system for long-distance wind and photovoltaic power transmission

利用高压直流断路器来开断大容量的直流短路电流一直是大规模风、 光新能源高压直流外送技术中的重大难题[3],[4]。 目前,高压直流断路器的技术方案主要有3 种:机械式直流断路器[5]、固态式直流断路器[6]和机械固态混合式直流断路器[7]~[12]。 其中,机械式直流断路器导通损耗最小,但是在开断过程中存在燃弧现象, 导致开断速度整体较慢。 固态式直流断路器的本体由全控型电力电子器件构成,其开断速度很快,但电力电子器件的导通压降较高, 在大功率应用场合中的通态损耗较大。 机械-固态混合式直流断路器在正常通流时,电流仅流过机械式开关,导通损耗较小;发生短路故障时, 电流首先由机械支路转移到固态支路,由固态支路开断短路电流,机械开关不会燃弧,因此开断速度较快。 由此可知,混合式直流断路器同时具备机械式和固态式直流断路器的优势,是高压直流断路器研究的主要方向。

目前, 混合式直流断路器中的固态部分主要采用全控型电力电子器件来实现。 ABB 公司提出了基于绝缘栅双极型晶体管 (Insulated-Gate Bipolar Transistor,IGBT) 串联的混合式直流断路器,实现了10 kV/9 kA 的短路电流开断能力[7]。 然而,大量的IGBT 串联导致了断路器造价高昂。 文献[8]提出了一种基于IGBT 全桥子模块串联的混合型直流断路器, 这一拓扑虽然可以适当增加断路器的开断大电流的能力,由于需要大量的IGBT和子模块缓冲电容,使得电路成本进一步上升。 针对IGBT 价格昂贵且通流能力差的缺点,文献[9]采用了通流能力更强但成本较低的集成门极换流晶闸管(Integrated Gate Commutated Thyristor,IGCT)作为开关器件,但是受限于IGCT 自身的电流关断能力,断路器的开断电流幅值有所减小。

为了降低混合型直流断路器的成本,部分学者采用了晶闸管作为混合式直流断路器中的固态开关。 由于晶闸管不具备自关断能力,因此须要采用特殊的拓扑结构为晶闸管提供反向电压,迫使电流过零关断。 文献[10]采用了多个并联晶闸管及缓冲电容支路,通过控制不同支路之间的导通延时为晶闸管提供反向电压,但是所需的器件数量较多,且控制较为复杂。 文献[11]采用一组预充电的LC 支路为晶闸管提供反向电流使其关断, 但电容放电过程会增加主回路的短路电流上升率,增大了断路器电流应力。 文献[12]对LC 支路的预充电电路进行了优化, 省去了高压预充电电源,但增加了电路的复杂性。

针对以上方案存在的问题, 本文提出了一种新型的混合式直流断路器拓扑结构, 其固态开关部分采用了晶闸管与IGBT 全桥子模块混合串联的方式, 在成本上优于基于全控型器件的混合式直流断路器。在电路开断时,由全桥子模块的电容为晶闸管提供反向电压使其快速关断, 控制策略简单,开断速度很快。本文给出了该方案的拓扑结构,并分析了其工作原理,随后对断路器中的关键参数进行了推导和设计, 最终通过仿真验证了新方案的有效性。

1 拓扑结构与工作原理

1.1 拓扑结构

本文提出的基于晶闸管与IGBT 全桥子模块串联的新型混合式直流断路器拓扑结构如图2 所示。

图2 混合式直流断路器的拓扑结构Fig.2 Topology of the proposed hybrid DC breaker

由图2 可知, 该断路器主要包含3 条并联的支路:①主支路由一个快速机械开关K1和两只反向串联的IGBT(Q1,Q2)组成;②转移支路:包括一条由n 组反向并联晶闸管(T1,T1′-Tn,Tn′)和m 组IGBT 全桥子模块(SM1-SMm)组成的半导体支路以及一条由限流电阻R、机械开关K1和缓冲电容C 组成的无源支路; ③耗能支路由金属氧化物压敏电阻(Metal Oxide Varistor,MOV)构成。

当电路正常工作时,电流流过主支路,导通压降较小;当电路发生短路须要分断时,短路电流首先由主支路转移到转移支路, 使机械开关无弧开断,随后电流进一步转移到耗能支路。在耗能支路的作用下, 流过限流电感L 两端的电流最终过零,断路器完全开断。

1.2 分闸工作原理

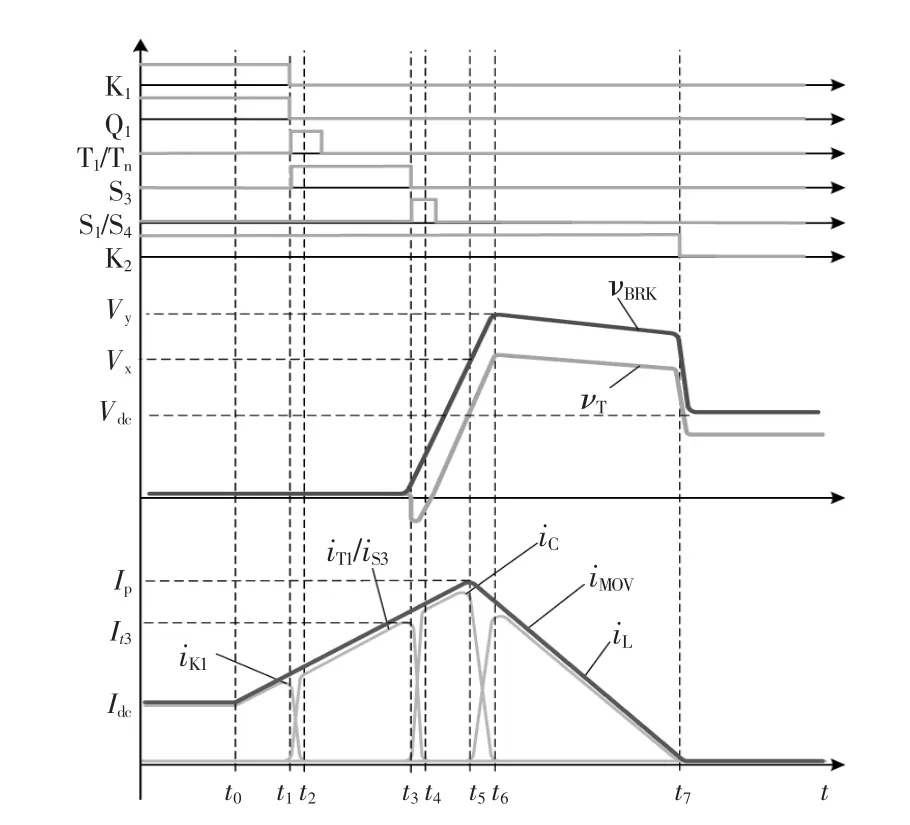

考虑图2 所示的混合式直流断路器, 假设在电路初始阶段,K1,K2闭合,且Q1导通,则负载电流由断路器的左侧流入,右侧流出。此时缓冲电容C 两端电压几乎为零。 设IGBT 全桥子模块电容C1预先充有幅值为VC1的电压, 则一个完整的电流分断过程可分为6 个阶段, 分断过程中主要电压、 电流及控制信号波形如图3 所示。 图中:νBRK为断路器两端电压;νT为串联的晶闸管两端总电压;iK1,iT分别为流过K1、晶闸管T1的电流;iC,iMOV分别为流过缓冲电容、MOV 的电流;iL为流过断路器的总电流。

图3 混合式直流断路器的工作过程波形示意图Fig.3 Waveforms of the proposed hybrid circuit breaker

混合式直流断路器的分段工作过程如图4。

图4 混合式直流断路器的分段工作过程示意图Fig.4 Schematic diagram of the proposed hybrid circuit breaker during difference sections

(1)短路电流上升阶段(t0~t1)

设在t0时刻负载发生短路,则短路电流iL开始迅速上升。 此时短路电流流经K1-Q2-Q1支路,电流路径与系统正常工作时相同,如图2 所示。短路电流上升速率为

式中:Vdc为系统的直流电压;L 为限流电感电抗值。

(2)电流转移阶段(t1~t2)

t1时刻控制系统检测到短路故障, 此时触发Q1和K1关断,同时触发晶闸管T1-Tn以及全桥子模块中的S3导通,则短路电流开始向T1-Tn-SM1-SMm支路转移,电流路径如图4(a)所示。

(3)K1开断延迟(t2~t3)

到t2时刻,短路电流由主支路完全转移至晶闸管和全桥子模块串联的支路。 K1可以在无弧的情况下开断。 尽管K1采用了快速机械开关,且在无弧条件下分断, 但机械触点需要等待几个ms才能弹开到足够的间距,并承受短路开断电压。因此在本阶段内,电流路径如图4(b)所示,所有半导体开关维持导通,等待机械开关完全分断。

(4)晶闸管反压关断(t3~t4)

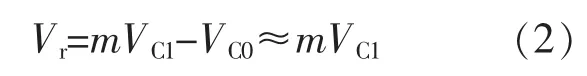

在t3时刻,机械开关分闸完成,此时触发全桥子模块中的S3关断,等待一个死区时间,随后触发S1,S4导通。由于全桥子模块电容两端已经建立起一定的电压VC1, 而C 的两端仅有几十伏的压降(晶闸管和IGBT 的导通压降),则晶闸管两端承受反压Vr,经过反向恢复过程后,晶闸管关断,其表达式为

式中:m 为串联的全桥子模块个数;VC0为缓冲电容C 两端的初始电压。此时电流路径如图4(c)所示。 本阶段尽管流过晶闸管的电流di/dt 较高,但由于晶闸管电流持续下降,因此该di/dt 不会对晶闸管造成损坏[13]。

(5)电压上升阶段(t4~t5)

在t4时刻,晶闸管完全关断,短路电流完全转移至缓冲电容支路,电流路径为K2-C,如图4(d)所示。 随后缓冲电容C 两端的电压νC在短路电流的作用下快速上升。

(6)电流二次转移阶段(t5~t6)

至t5时刻,C 两端电压达到了MOV 的动作电压Vx,MOV 开始导通。 短路电流从缓冲电容支路向MOV 支路转移,电流路径如图4(e)所示。 在t6时刻,短路电流完全转移至避雷器支路,此时避雷器两端电压为Vy。

(7)能量吸收阶段(t6~t7)

如图4(f)所示,短路电流完全流过MOV 支路。此时MOV 两端电压大于直流侧电压Vdc,因此限流电感L 两端承受反向电压,短路电流开始下降。 至t7时刻,短路电流降为零,断路器分闸完成。此时,触发机械开关K2断开,为后续断路器合闸做好准备。

上述工作过程仅分析了电流方向为正(从左到右)的情况。 当短路电流为负(从右向左)时,工作原理类似,只须要导通关断的元件不同。例如在阶段III 中,晶闸管T1′-Tn′导通,全桥模块中的S4导通;在阶段IV 中,全桥模块中的S2和S3导通;其它阶段这里不再赘述。

1.3 合闸工作原理

与分闸过程相比, 本文所提出方案的合闸过程相对简单。 由于在分闸结束时,机械开关K2已经断开,则合闸过程可描述如下。首先触发主支路IGBT(Q1和Q2)导通,随后触发机械开关K1导通。 经过几个ms 的延时,K1触点吸合,缓冲电容C 通过限流电阻R 放电, 放电回路为C-R-K1-Q2-Q1。 由于限流电阻的存在, 主支路中的IGBT不会存在较大的电流过冲。 经过一段时间,电容C 放电完成, 断路器主支路中只流过负载电流。此时可触发K2断开, 为下一次故障分闸做好准备。 分闸阶段子模块电容需要放电,但子模块电容损失的电荷量仅为晶闸管的反向恢复电荷,因此子模块电容电压下降很小。 根据式(3)可知,子模块电容电压下降仅为5%, 因此即使断路器快速重合闸,随后再次快速分闸,电容电压也可保证断路器完成第二次分断。 另外,合闸阶段各子模块电容的电压由多路隔离的直流源充电,受限于成本、体积等因素,该隔离直流源的功率较小。由于直流断路器不存在短时间内频繁开合的工况,因此缓冲电容电压不会持续下降,采用功率较小的直流源即可保证子模块电容电压维持在一个相对稳定的值。

2 电路参数设计

2.1 设计方法

在本文所提出的晶闸管和IGBT 全桥子模块混合串联的方案中, 选取合适数量的晶闸管和全桥子模块是一个关键问题。 本文所提出的拓扑利用预先充电的IGBT 全桥子模块为晶闸管施加反压使其关断,如图5 所示。

图5 晶闸管关断过程波形示意图Fig.5 Waveform schematics of the thyristor turn-off

当全桥模块中的S3关断,且S1,S4导通以后,晶闸管并没有完全关断, 而是存在如图5 所示的反向恢复过程。 晶闸管反向恢复过程中所需电荷全部由全桥子模块中的电容C1提供。设单只晶闸管的反向恢复电荷为Qrr,则关断晶闸管所需要的总电荷为nQrr。 设反向恢复过程结束后全桥子模块电容电压下降幅值最高为5%,则有:

除此之外,当晶闸管反向恢复过程结束后,其两端的反向电压必须维持一定的时间tq, 使剩余载流子完全复合后才可以保证晶闸管可靠关断。设t3时刻,短路电流的幅值为It3,则It3为

当晶闸管反向恢复过程结束后,由式(3)可得所有子模块电容的剩余总电压为0.95 mVC1,该剩余电压全部施加在晶闸管两端。 由于t3~t4的维持时间很短,负载电流基本维持在It3不变。 为了保证晶闸管能够可靠关断, 至少留足2 tq的反向电压时间,则有:

由阶段(5)的工作过程可知,断路器分断过程中所承受的峰值电压为Vy, 该峰值由MOV 的工作特性决定。 当分断电流固定时,Vy为一个定值。设断路器承受峰值电压时, 晶闸管承受的电压为VT。 此时全桥子模块两端总电压约为0.95 mVC1,则有:

对于一个固定的断路器应用场合, 当选定了所需IGBT 和晶闸管后,联立式(3)~(6)即可得出所需的子模块数量m、串联晶闸管数量n、子模块电容C1和缓冲电容C。

2.2 基于成本最优的20 kV/12 kA 直流断路器设计

本文以额定电压20 kV, 额定电流Idc=3 kA,峰值短路电流12 kA 为设计目标, 对混合式直流断路器进行了详细设计。

(1)主要元件的参数

为了满足峰值电流12 kA 的需求,选择ABB公司的4.5 kV/3 kA 压接式IGBT。 由于晶闸管的耐浪涌能力更强,所以额定电流可以适当取小,最终选择4.5 kV/1.5 kA 型号的快恢复晶闸管,其典型存储时间为tq=60 μs, 典型反向恢复电荷Qrr=900 μC。 为了留出一定电压裕量,设开断过程中IGBT 和晶闸管所承受的峰值电压均为3.5 kV。即VC1=VT=3.5 kV。

选择分闸时间为2.5 ms 的快速机械开关K1,考虑短路检测时间为0.5 ms,则t3-t0=2.5+0.5=3 ms。

选取电流总上升时间为3.2 ms, 则限流电感L=20 kV×3.2 ms/(12-3)kA=7 mH。

MOV 钳位电压Vy越高, 短路电流下降速率越高,断路器分断速度越快。 但Vy过高会带来半导体元件的电压应力变大,需要更多的器件串联。综合考虑以上两点, 本文最终选取钳位电压Vy=2Vdc=40 kV。

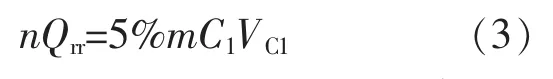

根据以上讨论,主要的元件参数如表1 所示。

表1 断路器主要元件参数表Table 1 Key parameters of the circuit breaker

(2)子模块数量m 的影响分析

将表1 中参数带入式(3)~(6)中可以发现,式中存在4 个未知量;m,n,C1和C。 为了求出一组确定的参数值,需要首先给定一个m 值,方可求得其余3 个未知量。

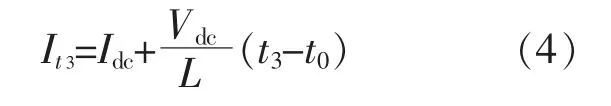

图6 给出了n,C1,C 及建造成本(Cost)随m的变化曲线。

图6 n,C1,C 的取值及建造成本与m 的关系Fig.6 Correlation between n,C1,C,Cost,and m

由图6 可知, 随着IGBT 子模块数量m 的增加,所需的晶闸管数量n、子模块电容C1、缓冲电容C 的值都相应减小。 m 取值应该综合成本、经济成本等因素进行优化。 本文在m 的取值过程中采用了建造成本最优的策略。考虑IGBT、晶闸管、子模块电容、缓冲电容几种主要元件的成本,图6(d)为20 kV 下所提拓扑的总建造成本与m 取值的相互关系。 可见,在m=3 时断路器的建造成本最低, 这也符合本拓扑减小混合式直流断路器建造成本的初衷。 本文最终选取m=3,n=9,C1=15 μF,C=130 μF。对于更高电压等级的断路器,其固态部分有以下两种实现方法: ①将20 kV 断路器子模块作为一个基础阀段, 随后将多个阀断串联至所需的电压等级;②分别串联H 桥模块、晶闸管模块、MOV、缓冲电容C 等,随后按图2 的结构统一连接成高压直流断路器。 但是这两种串联方案在工作原理、单个器件的电压、电流应力方面都没有明显差别。

本文以20 kV/12 kA 为设计目标, 最终得到m=3,n=9,C1=15 μF,C=130 μF。 如果以200 kV/12 kA 作为设计目标,根据本文所提出的参数计算方法 可得m=30,n=90,C1=15 μF,C=13 μF (10 组130 μF 串联), 可见所有的器件数量均变为了原先的10 倍,而器件的电压、电流应力与低压情况下没有区别。因此,以20 kV 作为建造目标所得到的主要元件参数同样适用于更高电压等级的断路器设计。

3 直流断路器开断性能仿真验证

根据前文所设计的20 kV/12 kA 混合式直流断路器主要技术参数, 本文在Saber 中搭建了相应的仿真模型并进行了仿真验证, 相应的仿真波形如图7 所示。

图7 混合式直流断路器仿真波形Fig.7 Simulation results of proposed hybrid DC breaker

由图7 可以看出:断路器在3 ms 时刻发生短路故障,短路电流开始上升,在6.2 ms 左右短路电流上升至峰值电流12 kA;在6.5 ms 左右断路器两端电压达到峰值电压40 kV, 随后短路电流开始下降;至12 ms 左右,短路电流过零。另外,在6 ms 时刻, 串联的晶闸管两端首先承受一个10 kV 左右的反向电压,并维持了120 μs,这个反压使得晶闸管可靠关断, 随后晶闸管开始承受正向电压, 并在开断过程中承受了大部分的开断过电压。在断路器分断过程中,电流依次按顺序转移至晶闸管支路、缓冲电容支路和避雷器支路,最终电流下降为零。其中,流过晶闸管的电流仅仅维持了3 ms 左右, 相应的流过全桥模块中IGBT 的电流也是如此。因此,短时间的过电流不会造成晶闸管和IGBT 的热损坏。

图8 给出了合闸过程中断路器各支路的主要电压、电流波形图,断路器在5 ms 时刻执行合闸动作,则断路器两端电压迅速下降到零,受限流电感L 的作用,负载电流缓慢上升至稳态值。 当断路器合闸后, 缓冲电容C 通过限流电阻R 放电,放电持续时间较短,为2 ms 左右,放电峰值电流为4 kA。

图8 仿真波形图Fig.8 Simulation waveform

4 技术方案对比

将本文所提断路器方案与现有的经典方案进行性能对比,包括:ABB 方案[7]、Alstom 方案[10]以及全桥IGBT 方案[8]。从工作原理来看,4 种方案的整体工作原理类似,都属于混合式直流断路器,在开断过程中, 电流都须要由主支路依次向转移支路和耗能支路转移。但是从电流转移支路的实现上,本文所提方案与ABB 方案和全桥方案相比有很大的不用, 主要表现在分断过程中承受分断电压的半导体器件不同。 本文拓扑中的转移支路由大量晶闸管和少量IGBT 全桥构成, 断路器分断过程中的高压主要由晶闸管来承担,IGBT 全桥仅需要承担1/4 左右的峰值开断电压, 因此对全控型器件的数量需求较小。而ABB 方案和全桥方案中, 断路器分段过程中的电压完全由全控型开关IGBT 承担,对IGBT 的数量需求大大增加。 可以看出, 本文所提拓扑的主要优势在于在开断过程中可以由成本低廉的晶闸管承受开断电压, 这使得断路器总成本显著减小。

从分断速度上来看,本文所提方案与ABB 方案、 全桥IGBT 方案相比多出了一次电流转移过程(从半导体支路到缓冲电容支路并为缓冲电容充电),所以开断时间有所增加。 但是由图6 中可以看出, 缓冲电容器的充电时间仅为200~300 μs, 与混合式直流断路器几个ms 的分断时间相比,该充电时间很短,对断路器的分断速度造成的影响很小。 Alstom 方案与本文所提方案类似,也存在缓冲电容的充电时间,分断速度与本方案相当。

以20 kV/12 kA 混合式断路器为建造目标,设单只晶闸管的价格为1 p.u.,则相同功率等级的IGBT 单价为5 p.u.。 几种方案所需要的功率器件数量及总价如表2 所示。

表2 断路器成本对比Table 2 Cost comparison of circuit breaker

尽管全桥技术方案所需的IGBT 数量较多,但由于该拓扑中的IGBT 处于并联状态,IGBT 电流应力仅为ABB 方案的1/2, 因此IGBT 单价可按2.5 p.u.计算。 从表2 中可以看出,本方案的建造总价是ABB 方案及全桥技术方案的2/3 左右,具备明显的成本优势。 尽管本方案造价略高于Alstom 方案,但是本方案具备快速重合闸的能力,可以弥补成本略微增加的不足。

5 结论

本文提出的新型混合式直流断路器拓扑结构, 其固态开关采用晶闸管与IGBT 全桥子模块混合串联,显著地减小了全控型器件数量,因而在设备成本上优于基于全控型器件的混合式直流断路器。在电路开断时,由全桥子模块的电容为晶闸管提供反向电压使其快速地关断,控制简单,。 此外,仿真实验结果表明:提出的方案可以有效地开断直流短路电流, 解决了传统混合式直流断路器在大电流开断与低建造成本之间的固有矛盾。