真空干燥箱应用中存在的问题及解决方法

赵广滨,吴相诚

(石家庄以岭药业股份有限公司,河北 石家庄 050035)

0 引 言

原有真空干燥箱型号为FZG15,蒸汽加热,水环真空泵(2BV5121 0KC00-7P 最大排气量为280 m3/h,功率为7.5 kW) 抽真空,真空度为0.06~0.08 MPa。干燥的物料主要是浓缩后的中药浸膏,含水率为40%~60%。干燥一批浸膏(32 盘80 kg左右),需要3 天4 夜左右,既费时又耗能。

1 真空干燥箱干燥过程中存在的问题

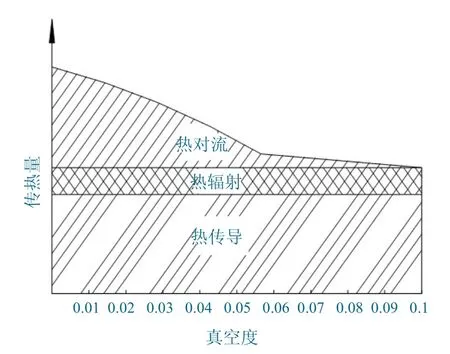

真空干燥箱干燥过程中,由于在真空状态下,对流传热严重削弱,传热主要靠热传导及盘管和箱壁对物料的热辐射。但因温度低,故辐射传热占的比重不大。

热传导占的比重较大,但物料盘和盘管的接触面积小,传热效果不好。

另一个原因,随着物料的干燥,底面干燥硬化,形成热阻层,降低了盘管和物料盘的传热量;上表面板结,致使内部产生的蒸汽不易排出,影响了干燥速度,且当气泡压力足够大,冲破板结层时,物料崩出盘外,造成浪费。

2 原因分析

2.1 传热效率低

传热主要靠热传导,辐射传热很少,对流传热严重削弱。物料盘和盘管的接触面积小,传热效果不好。

根据传热学理论,热传导和热辐射几乎不受真空影响,而对流传热随着真空度的增加而减少,各种传热方式和真空度的关系近似曲线如图1 所示。

图1 各种传热方式和真空度的关系近似曲线Fig.1 Approximate curve of relationship between various heat transfer modes and vacuum degree

2.2 物料上下两层板结层影响干燥速度

非金属固体材料导热系数不足纯铁导热系数的十分之一,板结层对传热的影响很大,上层的板结层影响水分蒸发的速度。

3 干燥过程的分析

3.1 物料干燥过程

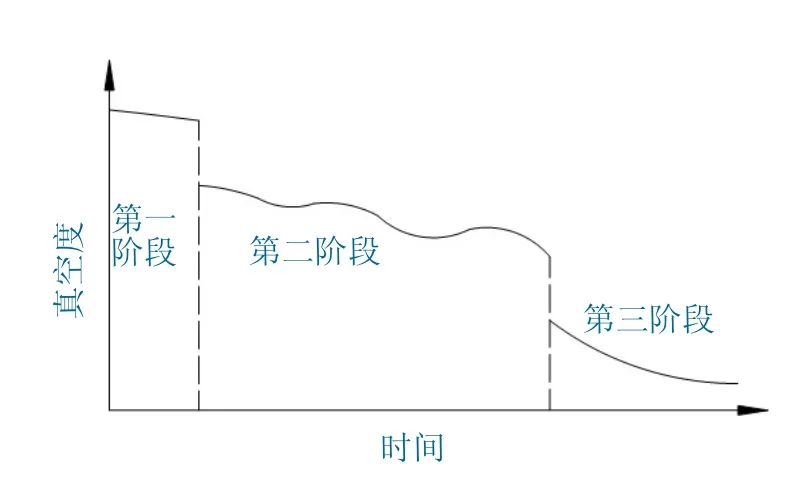

根据实际情况将物料干燥过程大致分为水分快速蒸发、从液态到固态和物料固态干燥的过程3 个阶段。

3.1.1 水分快速蒸发阶段

物料状态从粘稠到极粘稠。在真空状态下,物料内部对流传热强烈,水分快速蒸发,在这一阶段,蒸发掉一半以上的水分,而耗时很少。

3.1.2 从液态到固态

物料状态从极粘稠到全部固化。在这一阶段,物料内部对流传热逐渐减弱,过程缓慢,较早出现的上下两层板结层,很大程度上影响了干燥速度。

3.1.3 物料固态干燥的过程

物料慢慢脱水至含水率达标的块状物。这一阶段蒸发的水分很少,干燥的速度要比第二阶段稍快一些。

3.2 各阶段和真空度的关系

第一阶段,换热过程比较理想,真空度越高,水分蒸发越快。

第二阶段,随着对流的减弱,以及热阻的增大,含水量越来越少,如果还维持真空泵功率不变,真空度越来越大,对流越来越弱,干燥效率越来越低。使用波动的真空度,合理调配真空度和对流传热至最佳结合点,干燥过程会更快。

第三阶段,由于含水率很小,真空度小一些可能更合适。如果使用干燥的热空气加热,干燥过程更快。

4 解决方案

4.1 改善对流换热

根据各阶段的特点,调整每一阶段的真空度,尽可能的增大传热量。

真空度调整示意图如图2 所示。

图2 真空度调整示意图Fig.2 Schematic diagram of vacuum adjustment

4.2 改善热传导

由于物料盘难于避免物理撞击,盘底有很多突起,如果在盘管上铺一块平的薄钢板,接触面积不会很大。

建议使用多孔金属板,改善热传导。

改善热传导示意图如图3 所示。

图3 改善热传导示意图Fig.3 Schematic diagram of improving heat conduction

4.3 破坏板结面和机械振动

物料板结面的形成对热量的传递和水分的蒸发影响最大,解决这个问题是重中之重。方法有人工破坏和机械振动等。

实验时,可以先使用人工的方法测试多大的振动合适,实际生产中需要在干燥箱内设计相应的构件,达到这一目的。

5 小批样实验

5.1 实验装置及系统图

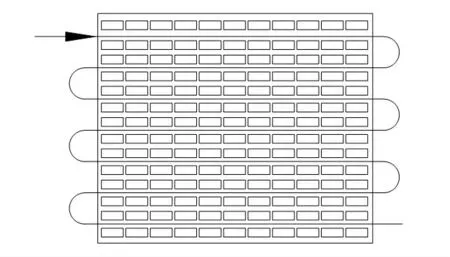

现有真空干燥箱箱内尺寸为1 500×1 400×1 220 mm,烘盘32 个,尺寸为460×640×45 mm,8 层,每层 4 个。

实验用干燥箱,尺寸500×450×300 mm,1层,每层放2 个烘盘。烘盘尺寸为100×150×40 mm,真空泵 1 台,2BV2061-0NC02-1P,功率1.45 kW,排气量50 m3/h,热源为蒸汽,人工振动方法破坏板结面。

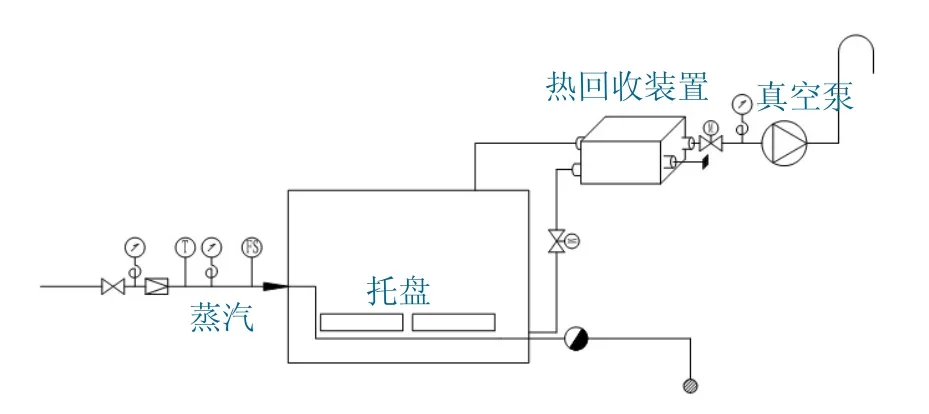

实验装置系统图如4 所示。

图4 实验装置系统Fig.4 System diagram of experimental device

5.2 实验目的

(1) 实验总结每一阶段的特性。

(2) 实验得到每一阶段最佳的真空度。

(3) 实验得到第二阶段最合适的振动强度,如振动法不合适,实验其他方法。

(4) 改进前后,干燥同量物量所耗时间的差异,要求不低于20%。

5.3 实验设计

将物料装入2 个盘内,放入箱内加热,每30 min 观察一次物料的干燥状况,观察物料慢慢变稠的过程,注意观察板结面的出现,记录这一时间。板结后,因为难以观察第二阶段的结束,每次观察时,敲击干燥箱,观察物料液面是否晃动,不动时记录这一时间。重复3 次,记录起始、每阶段、结束时间、蒸汽的压力、温度、流量和物量干燥前后的重量。

每次装一个盘,记录真空度在0.04、0.05、0.06、0.07、0.08 和0.09 MPa 时,每一阶段完成的时间和耗汽量。总结得出每一阶段耗汽最少时对应的真空度。

对于第二阶段的最佳真空度,在±0.01 MPa内,使用PLC 控制,分别设30 min 和1 h 为一个波长,使真空度波动,记录完成的时间和耗汽量。

第一阶段结束时,手持金属物品,使用不同的力度敲击物料盘的侧壁。如果效果明显,设计机械振动机构,记录第二阶段的耗时和蒸汽耗量。

比较没有真空度变化,没有振动和变化真空度,增加振动的耗时和蒸汽耗量。

6 结 语

真空干燥箱在干燥粘性物料的过程中,换热过程缓慢的原因在于物料本身的特性,及实际操作的复杂性。如板结面的破坏和物料的脱盘,操作工作量大,清理难度大。解决方案应该朝能够快速脱盘和粉碎后再进行干燥的方向发展,才能彻底解决这个问题。