含硫烟气余热智能相变回收系统性能实验研究

麻宏强 梁诺 刘叶敏 宋兴鹏 王丽 张春娥

1.兰州理工大学土木工程学院 2.华东交通大学土木建筑学院

目前,化工厂或燃煤电厂燃烧锅炉产生的含硫烟气首先会进入高温空气预热器而加热助燃空气,然后再进入脱硫塔进行脱硫,最后排至大气。但脱硫塔前的排烟温度都较高,可达到120~180 ℃,从而造成锅炉效率低、能源浪费及脱硫塔后耗水量增大等问题[1-2],所以有必要安装烟气余热回收系统来回收脱硫塔前的烟气余热。国内外对余热回收系统展开了大量研究[3-8],目前使用的烟气回收系统主要包括:有机朗肯循环系统[9]、低温省煤器系统[10-11]、低温空气预热器系统、旁路烟气系统及高效循环系统等[12-15]。

上述系统虽然可以回收烟气余热,但不能够解决动态酸露点下的换热设备酸露点腐蚀问题[16],所以本研究提出了一种基于智能相变的含硫烟气余热回收工艺,该工艺系统可以动态调控烟气的出口温度,使其高于酸露点温度,但因该工艺为新系统,运行特性还不明确,所以通过搭建系统实验台,研究影响系统的运行参数,分析得到不同运行工况下的系统性能变化规律,并从系统热回收系数、系统火用效率[17],以及溶液进出换热器温度差角度评价系统性能。

1 实验台搭建及测试方法

1.1 实验原理

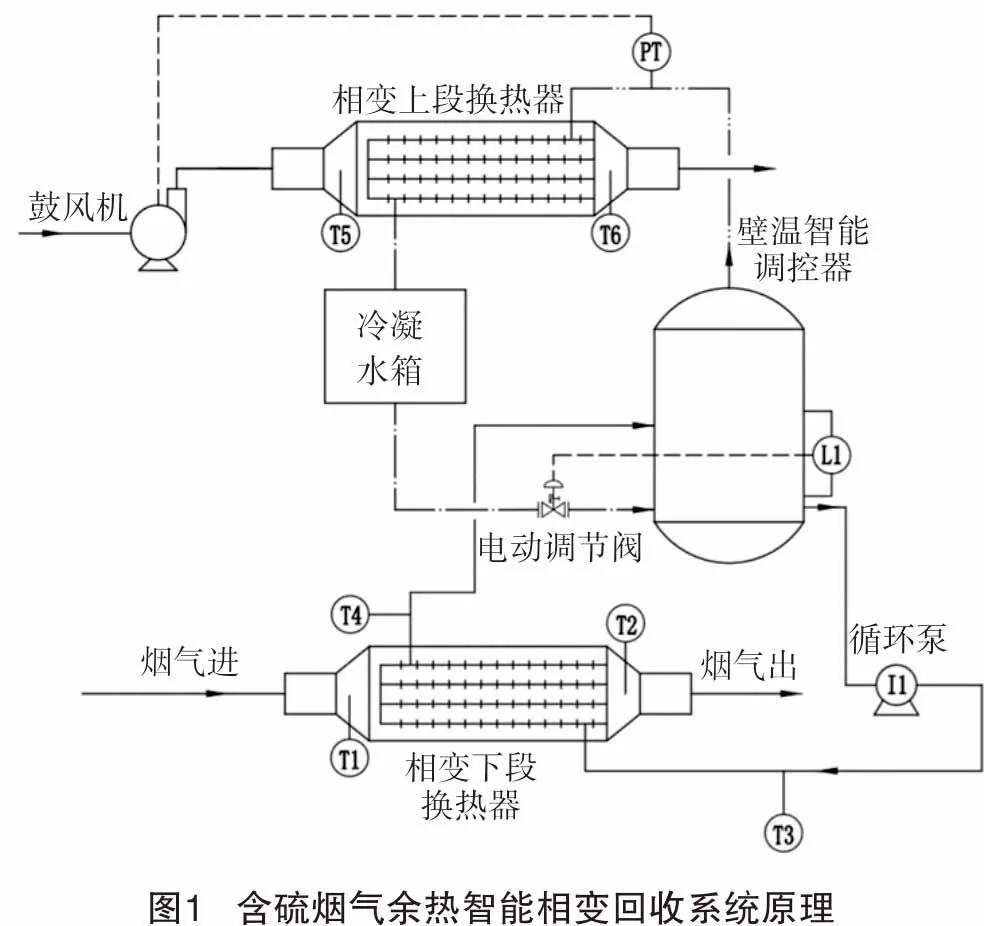

该含硫烟气余热智能相变回收系统性能测试实验台主要由两组相变换热器、壁温智能调控器、冷凝水箱、电动调节阀、循环泵、液位传感器、温度传感器、压力传感器及相关附件组成(见图1)。

在相变下段换热器中利用稀释的LiBr溶液回收烟气中的余热,并将LiBr溶液汽化,转化为含有LiBr浓溶液和水蒸气混合的两相流。然后,该两相流进入壁温智能调控器进行气液分离,分离出的水蒸气进入相变上段,与助燃空气进行换热,助燃空气温度升高,蒸汽放热凝结成液态水储存在冷凝箱中,冷凝水通过电动调节阀进入壁温控制器,与LiBr浓溶液混合,进而又会得到稀释的LiBr溶液。最后,稀释后的LiBr溶液通过循环泵再次流入相变下段换热器进行换热。

在含硫烟气余热智能相变回收系统中,通过冷凝水和电动阀调节LiBr溶液的含量来控制相变下段换热器的壁温,并且新系统的压力取决于换热器的换热能力和工艺条件。本研究采用鼓风机控制系统压力,并使系统处于常压状态。

1.2 系统性能评价方法

本研究主要从系统热回收系数、LiBr溶液进出换热器温度差和系统火用效率3个方面对系统性能进行评价,主要考虑了烟气热负荷率、LiBr溶液含量和循环泵频率对其影响。烟气热负荷率定义为实际测出的烟气热负荷与设计烟气热负荷比值,如式(1)所示。

(1)

式中:η为烟气热负荷率;Qy为实际烟气热负荷,kW;Qs为设计烟气热负荷,kW。

1.2.1系统热回收系数评价方法

含硫烟气余热智能相变回收系统稳定运行时,在忽略循环泵的耗能情况下,回收的烟气热量与空气吸收的热量相等,所以定义系统热回收系数W为回收的烟气热量与循环泵耗能的比值,其公式如式(2)所示。

(2)

式中:Qy为烟气换热量,kW;cpy为烟气比热容,kJ/(kg·K);ρy为烟气密度,kg/m3;Vy为烟气体积流量,m3/s;Δty为烟气进出口温度差,℃;Px为三相星形连接功率,W;U为交流电压,V;I为交流电流,A;φ为每相负载阻抗角,度;cosφ为每相负载功率因数。

1.2.2系统火用效率评价方法

以含硫烟气余热智能相变回收系统为研究对象,系统火用效率为支付火用与收益火用的比值,其中定义支付火用为烟气火用值,收益火用为空气火用值。系统火用效率公式如式(3)。

(3)

式中:Ψ为火用效率;ΔEa为空气收益火用,kW;ΔEy为烟气支付火用,kW。

烟气经换热器换热后,温度降低,烟气火用值降低,其公式如式(4)所示。

(4)

式中:my为烟气质量流量,kg/s;T1y,T2y分别为烟气进出口温度,K;cpy为烟气比热容,kJ/(kg·K);T0为环境温度,K。

空气经换热器换热后,温度升高,空气火用值增加,其公式如式(5)所示。

(5)

式中:ma为空气的质量流量,kg/s;T1a、T2a分别为空气进出口温度,K;cpa为空气比热容,kJ/(kg·K)。

1.3 测试方法

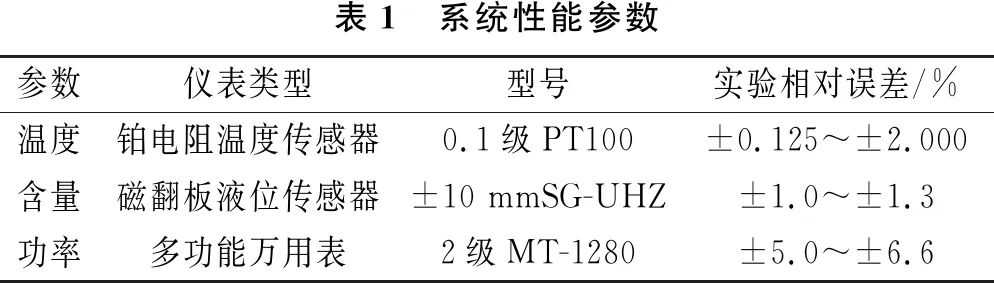

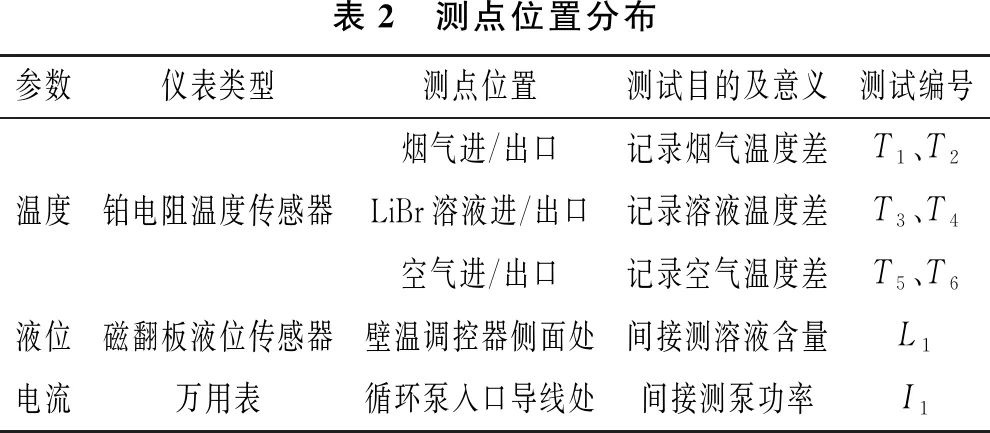

通过上述对性能评价方法和影响因素的分析,可得出该实验中需测量的参数有温度、含量、功率等。对于温度测量所用的测试仪器为铂电阻温度传感器;对于含量测量所用的测试仪器为磁翻板液位传感器,通过计算液体体积可得出溶液含量;对于功率测量所用的测试仪器为多功能万用表,通过测量泵电流可计算出泵功率。实验误差及参数测点位置分布如表1、表2所列,实验台撬装装置见图2。

表1 系统性能参数参数仪表类型型号实验相对误差/%温度铂电阻温度传感器0.1级PT100±0.125~±2.000含量磁翻板液位传感器±10 mmSG-UHZ±1.0~±1.3功率多功能万用表2级MT-1280±5.0~±6.6

表2 测点位置分布参数仪表类型测点位置测试目的及意义测试编号烟气进/出口记录烟气温度差T1、T2温度铂电阻温度传感器LiBr溶液进/出口记录溶液温度差T3、T4空气进/出口记录空气温度差T5、T6液位磁翻板液位传感器壁温调控器侧面处间接测溶液含量L1电流万用表循环泵入口导线处间接测泵功率I1

2 结果讨论与分析

2.1 系统热回收系数变化规律

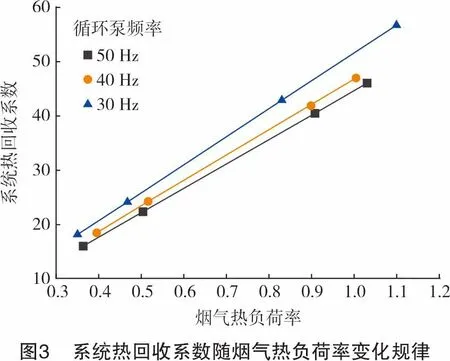

图3所示为LiBr溶液质量分数为53%时,不同循环泵频率下,系统热回收系数随烟气热负荷率的变化测试结果。结果表明,在LiBr溶液含量一定时,系统热回收系数随着烟气热负荷率的增大呈线性增长,表明烟气热负荷率可以改善系统热回收系数。同时,在循环泵频率为30 Hz时系统热回收系数较高,但相比较烟气热负荷率,循环泵频率对系统热回收系数的影响是较小的。

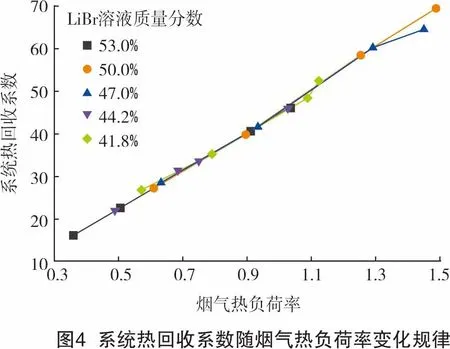

图4为循环泵频率为50 Hz时,不同LiBr溶液含量下,系统热回收系数随烟气热负荷率的变化测试结果。结果表明,在循环泵的频率一定时,系统热回收系数随着烟气热负荷率的增大而增大,并且呈线性增加。同时,结果还表明系统热回收系数随LiBr溶液含量的变化几乎不改变,从而说明LiBr溶液含量对系统热回收系数的影响较小。

2.2 系统火用效率变化规律

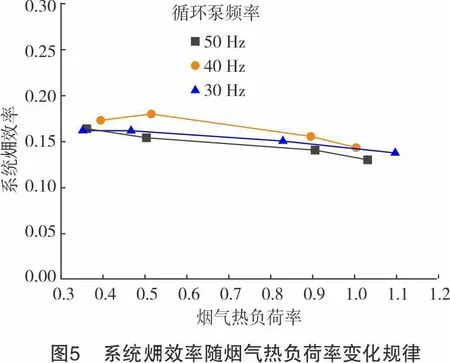

图5所示为LiBr溶液质量分数为53%时,不同循环泵频率下,系统火用效率随烟气热负荷率变化测试结果。结果表明,在LiBr溶液含量一定时,火用效率随着烟气热负荷率的增大而减小,并在循环泵频率为40 Hz时系统火用效率较高。从图5中还可以看出,烟气热负荷率在0.3~1.1时,火用效率较小,约为0.15~0.20。

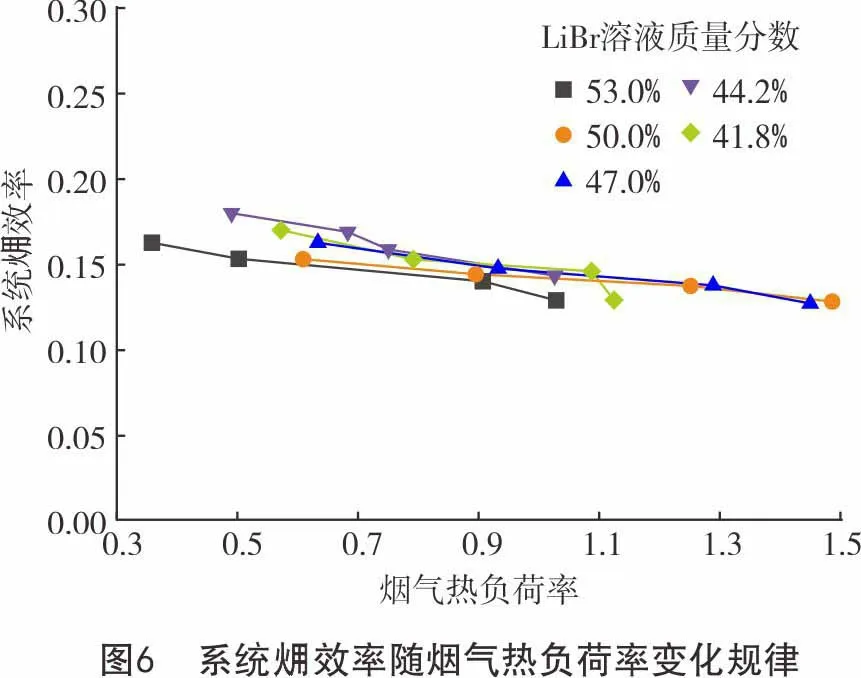

图6为循环泵频率为50 Hz时,不同LiBr溶液含量下,系统火用效率随烟气热负荷率变化测试结果。结果表明,在循环泵的频率一定时,烟气的火用效率随烟气热负荷率的增大而减小。同时,系统火用效率几乎不随LiBr溶液含量的改变而发生变化。结合图5可知,烟气热负荷率对系统火用效率的影响更大,但火用效率是较小的,仅约为0.15~0.20左右。

2.3 LiBr溶液进出换热器温度差变化规律

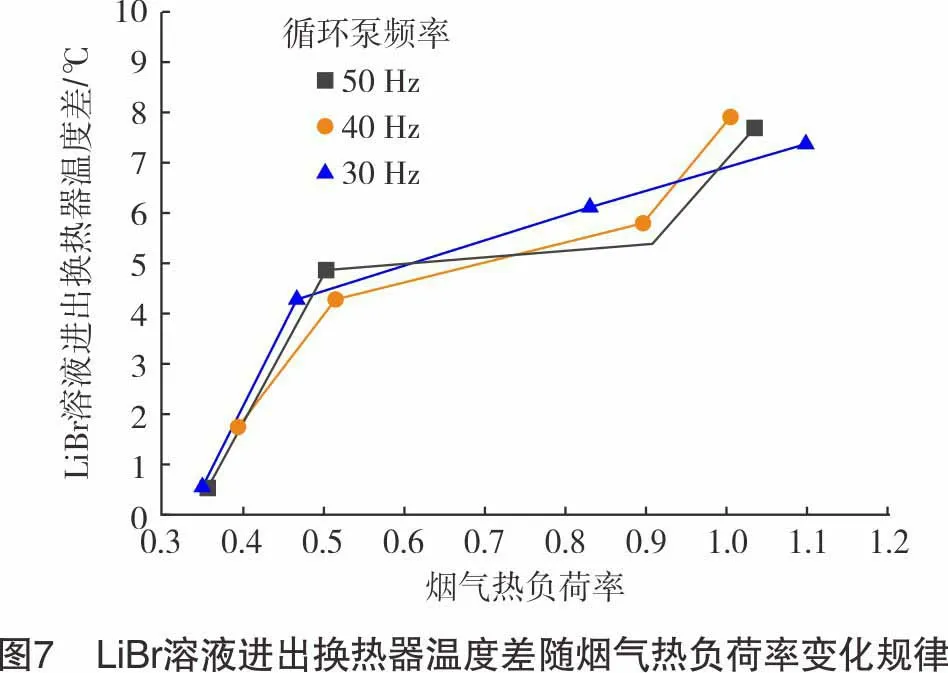

图7为LiBr溶液质量分数为53%时,不同循环泵频率下,LiBr溶液进出换热器温度差随烟气热负荷率变化测试结果。结果表明:在LiBr溶液质量分数一定时,LiBr溶液进出换热器温度差随烟气负荷率的增大先增大,再趋于平缓,后又增大;在烟气热负荷率为0.5~0.9时,温度差曲线较为平缓,对烟气出口温度影响较小。同时,LiBr溶液进出口温度差受循环泵频率的影响也较小。

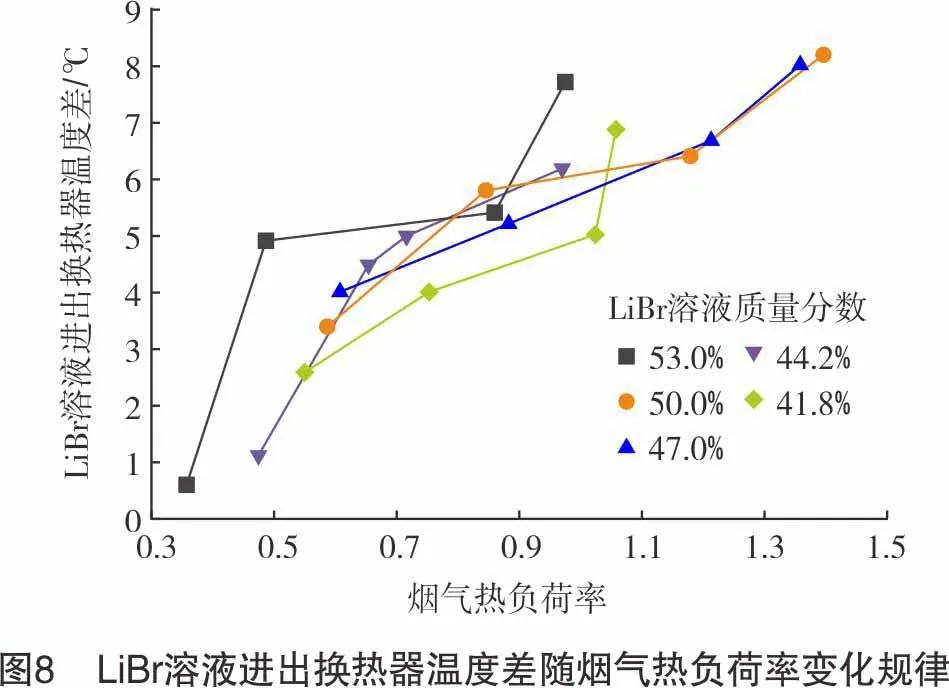

图8为循环泵频率为50 Hz时,不同LiBr溶液含量下,LiBr溶液进出换热器温度差随烟气热负荷率变化测试结果。结果表明:在循环泵的频率一定时,温度差随着烟气热负荷率的增大先增大,再趋于平缓,后又增大;在烟气热负荷为0.6~0.9运行时,不同LiBr溶液含量下,温度差变化较小,从而对烟气出口温度影响较小。

3 结论

本研究提出了含硫烟气余热回收实验工艺流程,进行了实验台搭建及测试方法分析,测试了不同工况下的系统运行特性,得出如下结论:

(1) 该实验台运行压力为常压,设计热负荷为5.2 kW,计算分析了实验采集仪器误差范围,所用仪器满足实验要求。

(2) 系统热回收系数随烟气热负荷率的增大呈线性增长,系统火用效率随烟气热负荷率的增大而减小,但火用效率较小仅约为0.15~0.20,表明该系统适用于生产生活供热,不适用做功。LiBr溶液进出换热器温度差随烟气负荷率的增大先增大,再趋于平缓,后又增大。

(3) 系统热回收系数和火用效率受LiBr溶液含量和循环泵频率影响较小,在质量分数为53%低负荷运行时,换热器壁面及烟气出口温度受烟气热负荷率影响较小。