油田井口称重计量微波加热技术研究

刘婷婷 何鹏 杨朝锋 鲍文 梁裕如

陕西延长石油(集团)有限责任公司研究院

油田原油单井计量主要目的是为了掌握地下储油层的储存和开采状况,分析储油层的变化动态,为制定科学的油田开发方案提供准确可靠的依据,实现油田管理科学化,开发效益最大化。但在油田开发后期阶段,随着单井产液量少及含气、出砂、结蜡、间歇出液等诸多问题的出现,直接影响了单井称重计量的准确度[1]。如何降低不良因素的影响,保证井口的准确计量是各大油田需解决的问题。

1 称重计量的优点和存在的问题

称重计量能够减少因产液携气造成的假体积而带来的准确度误差,能够稳定地计量机抽井间歇性产液,计量准确度高、自动化程度高、成本低。但原油含水在线测量受产液含水变化波动[2-4]、设备稳定性等诸多因素的影响,较难保持稳定。因此,一般采用定期取样化验油水密度来验证计算原油含水率。

在低产油井的井口计量中,受油井间歇产液,含气、出砂、结蜡等诸多因素的影响,采用称重计量结合取样计算含水率的方法能保持较好的计量稳定性,提高井口计量的准确度[5-6]。但在温度较低的工况中进行计量时,受低产油井间歇产液影响,当单次来液量达不到最低计量标准时,为了减少计量误差,须在计量罐内滞留来液,直到累计来液量达到计量标准时再进行称重计量[7-10]。

因此,在计量结束后的排液过程中,由于来液在计量罐中停留时间较长,导致温度下降,致使经常出现挂壁、结蜡等现象,甚至会“冰冻”在计量器中,影响称重的准确度及含水率的计算,导致下次计量的误差。因此,须对计量罐内产液进行加热,将排液温度控制在一定范围内,才能减少称重计量的误差[11-13]。

常规采用电加热等方式,这种加热方式对原油是由外到内的传热过程,存在加热速度慢、加热效率低且需持续不间断伴热的问题[14-16],从而大大浪费了能源。

2 微波加热的原理和优势

在计量器内,产液为油水混合液,其中水是极性分子组成的物质,能较好地吸收微波,而原油是由非极性分子组成,基本上不吸收或者很少吸收微波,但不影响计量器内微波的加热效果。当产液为水包油时,水吸收微波被加热,而水会“温暖”地包裹着油,把热量传递给油,共同升温;当产液为油包水时,微波能量会透过原油加热水珠,这时,原油就像“怀抱”无数“小太阳”的热水珠,一起升温;当产液仅为原油时,这时计量器就变成了微波谐振腔,微波在计量器内反复辐射,加热原油。因此,利用微波对计量器内的累计来液进行一次性的“即时”快速加热,使之能高效、快速地排液是可行的。

3 微波加热效果的试验研究

本研究设计了1台带有微波加热的井口称重计量装置,通过在室内搭建平台,进行称重计量实验,以观察微波的加热效果和了解对称重计量的准确度影响。

3.1 计量设备整体结构设计

自动称重计量器工作原理为:当产出液流入计量器到一定容量时,进液阀关闭,计量器自动称重,通过密度法计算出单井产液含水率;然后打开排液阀,待排出全部计量产液后,关闭排液阀,打开进液阀,循环反复,累计产液量。设备结构如图1所示。

计量罐体为双层结构,外层内壁上部设有支撑台,支撑台上放置称重传感器,内层挂于外层内部的称重传感器上,内层外壁设有微波源加热装置。外层内部顶部设有液位计、液位传感器、温度传感器等自控设备和伴生气管线,方便伴生气的计量和收集。外层内部下方与排液槽连通,排液槽与罐体顶部的缓冲罐通过溢流管连通。外层主要起来液缓冲、对内罐支撑、称重后液体集流排出及收集溢流排液的作用,与此同时隔绝外部环境对称重的影响。

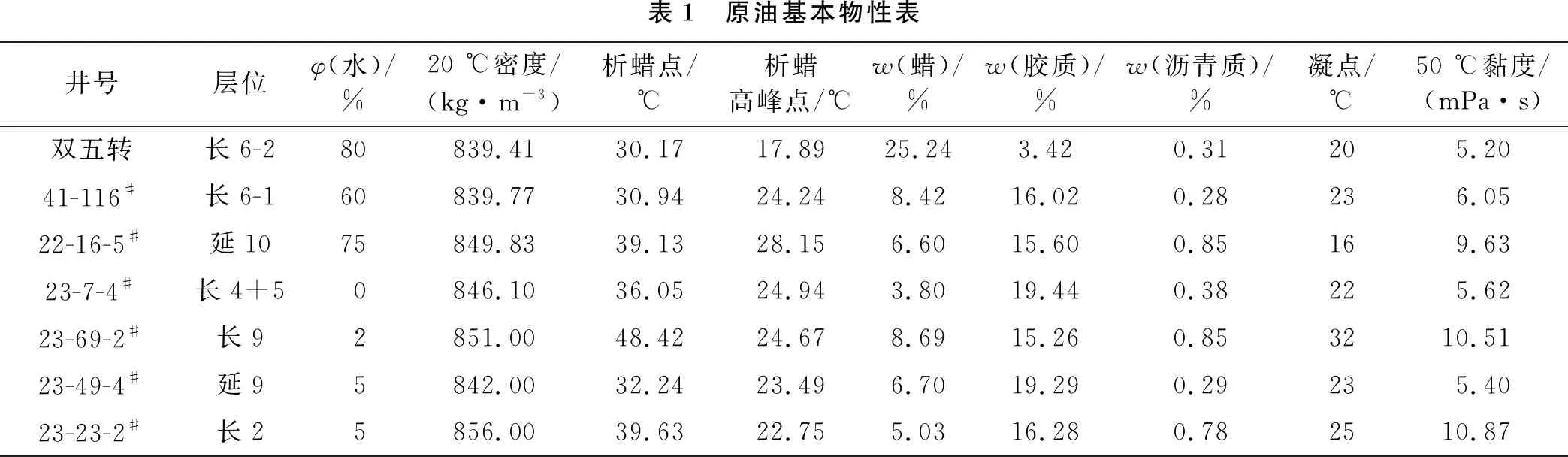

表1 原油基本物性表井号层位φ(水)/%20 ℃密度/(kg·m-3)析蜡点/℃析蜡高峰点/℃w(蜡)/%w(胶质)/%w(沥青质)/%凝点/℃50 ℃黏度/(mPa·s)双五转长6-280839.4130.1717.8925.243.420.31205.2041-116#长6-160839.7730.9424.248.4216.020.28236.0522-16-5#延1075849.8339.1328.156.6015.600.85169.6323-7-4#长4+50846.1036.0524.943.8019.440.38225.6223-69-2#长92851.0048.4224.678.6915.260.853210.5123-49-4#延95842.0032.2423.496.7019.290.29235.4023-23-2#长25856.0039.6322.755.0316.280.782510.87

3.2 微波加热结构设计

3.2.1加热温升确定

为了解井口来液的流变特性,确定加热温升,进行了现场取样,选取了7个有代表性层位的含水原油,油井基础资料见表1。

由表1可以看出,不同层位的原油性质亦有一定的差别。延长油田原油均属于轻质含蜡原油,含蜡质量分数为5%~30%,析蜡温度为20~40 ℃。

为进一步了解延长区块含水原油的流变特性,在实验室对双五转-长6-2含水原油做了DSC热分析曲线,如图2所示。

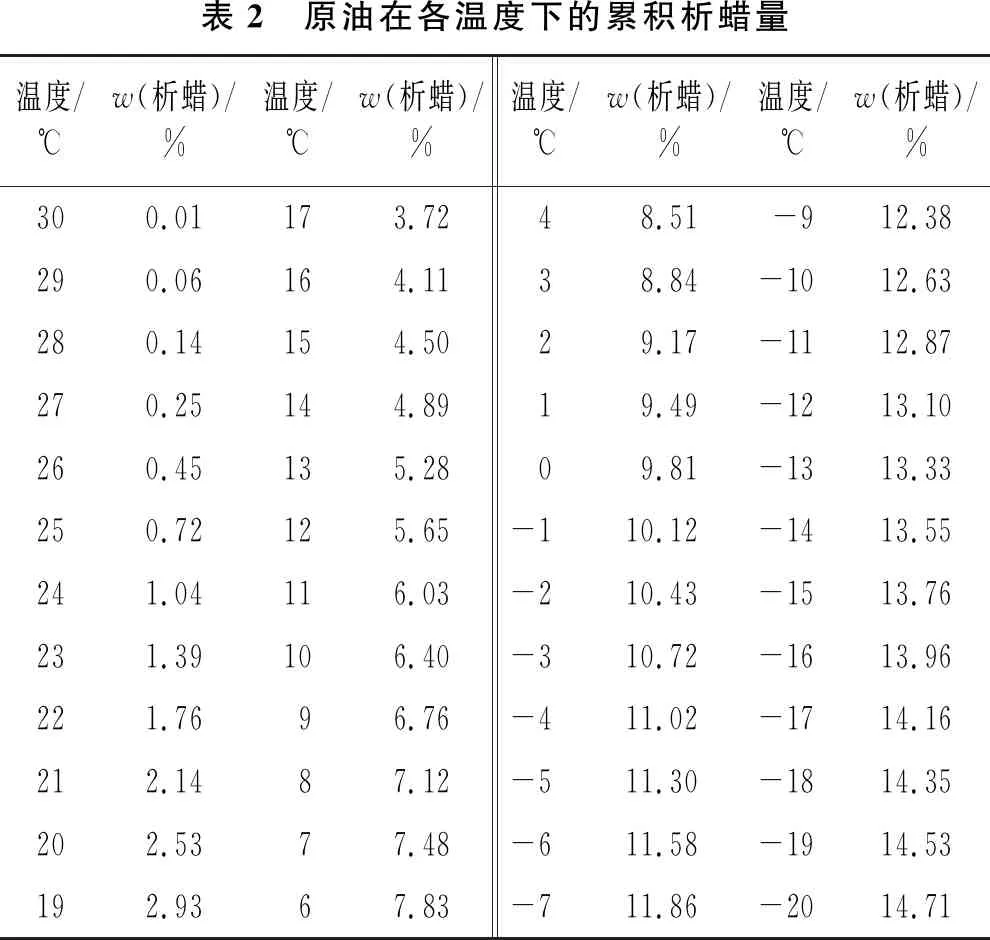

同时,测试了双五转-长6-2含水原油不同温度下的累积析蜡量(见表2)。

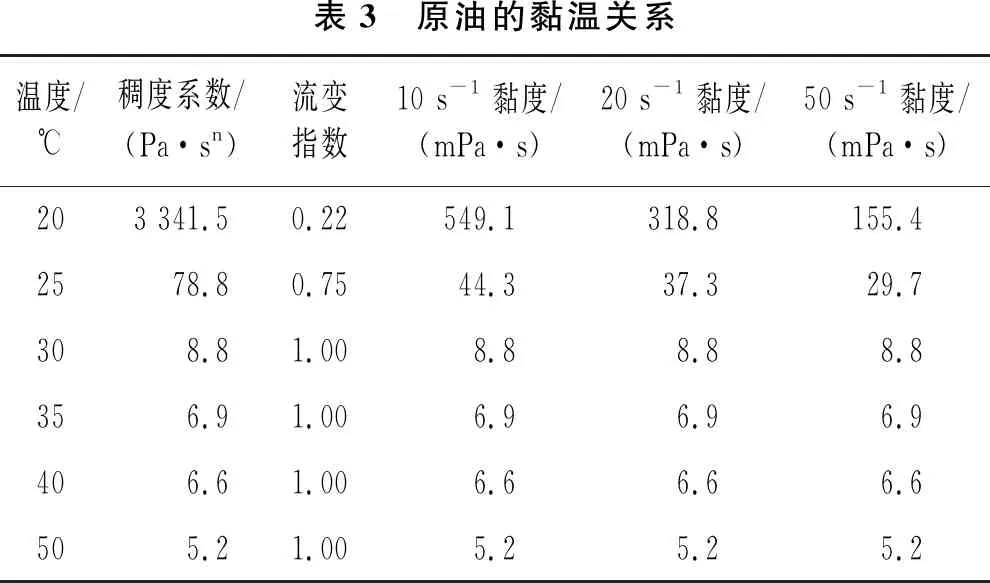

对双五转-长6-2含水原油的黏温数据同时进行了测试(见表3)。

双五转-长6-2含水原油的黏温曲线如图3所示。

测试结果表明:含水原油在30 ℃以上时,黏度较低且只与温度有关而与剪切率无关,表现出牛顿流体性质;在30 ℃以下时,原油的表观黏度大且与剪切率有关,表现出非牛顿流体性质;温度低于25 ℃以后,原油中不仅有蜡晶大量析出,而且黏度随温度下降而迅速上升。

表2 原油在各温度下的累积析蜡量温度/℃w(析蜡)/%温度/℃w(析蜡)/%温度/℃w(析蜡)/%温度/℃w(析蜡)/%300.01173.7248.51-912.38290.06164.1138.84-1012.63280.14154.5029.17-1112.87270.25144.8919.49-1213.10260.45135.2809.81-1313.33250.72125.65-110.12-1413.55241.04116.03-210.43-1513.76231.39106.40-310.72-1613.96221.7696.76-411.02-1714.16212.1487.12-511.30-1814.35202.5377.48-611.58-1914.53192.9367.83-711.86-2014.71

表3 原油的黏温关系温度/℃稠度系数/(Pa·sn)流变指数10 s-1黏度/(mPa·s)20 s-1黏度/(mPa·s)50 s-1黏度/(mPa·s)203 341.5 0.22549.1318.8155.42578.80.7544.337.329.7308.81.008.88.88.8356.91.006.96.96.9406.61.006.66.66.6505.21.005.25.25.2

延长油田原油属于轻质含蜡原油,析蜡温度为20~40 ℃,凝点为15~25 ℃。因此,将来液温度加热至30 ℃以上时,基本可以使来液保持良好的流动性能。

受低产油井间歇产液以称重计量准确度要求的影响,考虑到冬季极端工况条件下,井口来液在计量罐内长时间停留,温度降至与环境温度相同,取该地区冬季平均温度-10 ℃为基准,则加热温升为40 ℃。

3.2.2功率确定

低产油井日均产液量一般不超过1 t,以1 t产液量计算,则30 min平均产液量为20 kg。在微波作用下,水的介电损耗远高于油,微波能大部分被水吸收,假定产液全部为水。含水原油吸收热量计算如式(1)。

q=cmΔt

(1)

式中:q为吸收热量,J;c为物体比热容,J/(kg·℃);Δt为吸热前后温差,℃;m为质量,kg。

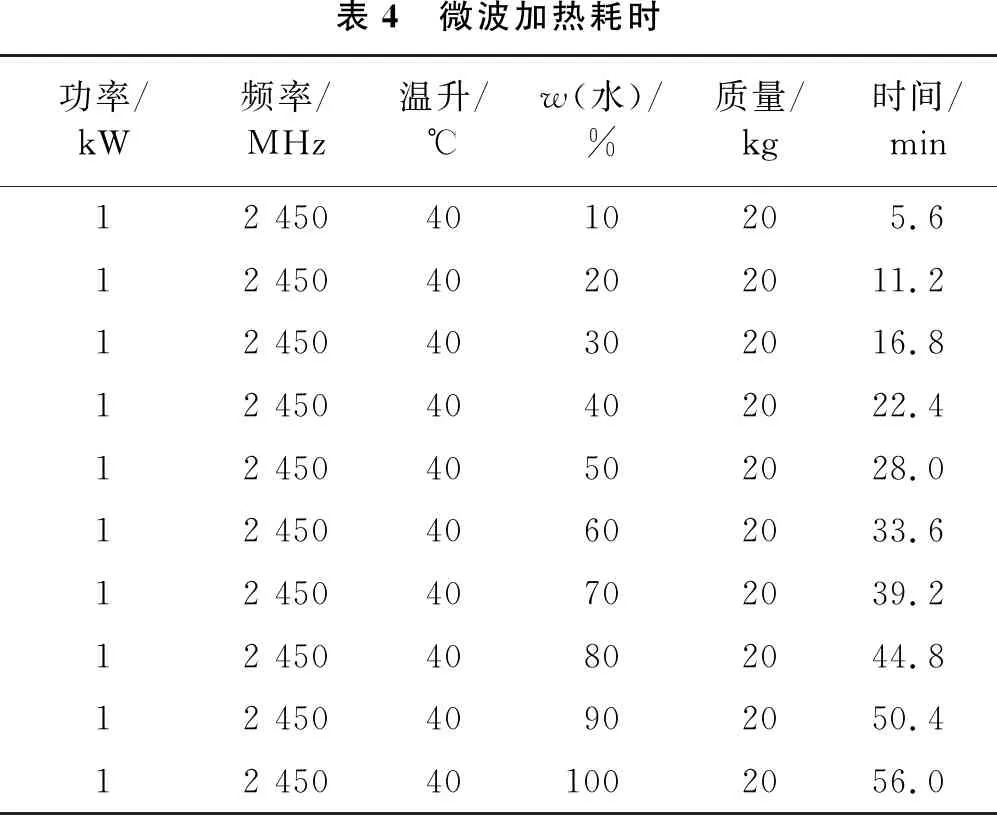

可知,当取Δt=40 ℃、c=4.2×103J/(kg·℃)、m=20 kg时,相同功率下,不同含水率的原油加热相同温升-10~30 ℃(升温40 ℃)所需时间见表4。

表4 微波加热耗时功率/kW频率/MHz温升/℃w(水)/%质量/kg时间/min12 4504010205.612 45040202011.212 45040302016.812 45040402022.412 45040502028.012 45040602033.612 45040702039.212 45040802044.812 45040902050.412 450401002056.0

由表4可知,低含水率下,微波加热时间短,高含水率加热时间长,这主要是微波选择性吸收与水高比热造成的。在低含水率情况下,大量微波能被少量油层水吸收,水温迅速上升,与连续油相高效换热,混合物体系温度快速上升,而在高含水率下,这种情况并不存在。

油田开采后期,原油含水普遍较高,以平均含水率60%为计算基准,单次累计称重体积取20 L,为了避免影响称重计量的连续性,微波加热时间应该控制在15 min以内。由表4可知,1 kW微波加热源的加热时间为33.6 min。因此,使用3 kW的微波加热源确保能将排液加热时间控制在15 min以内。

3.2.3能量馈入方式确定

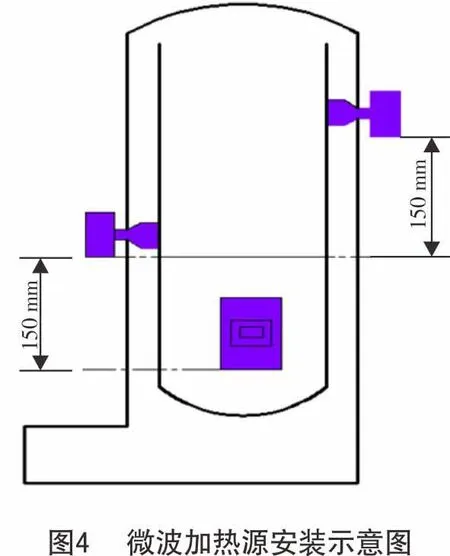

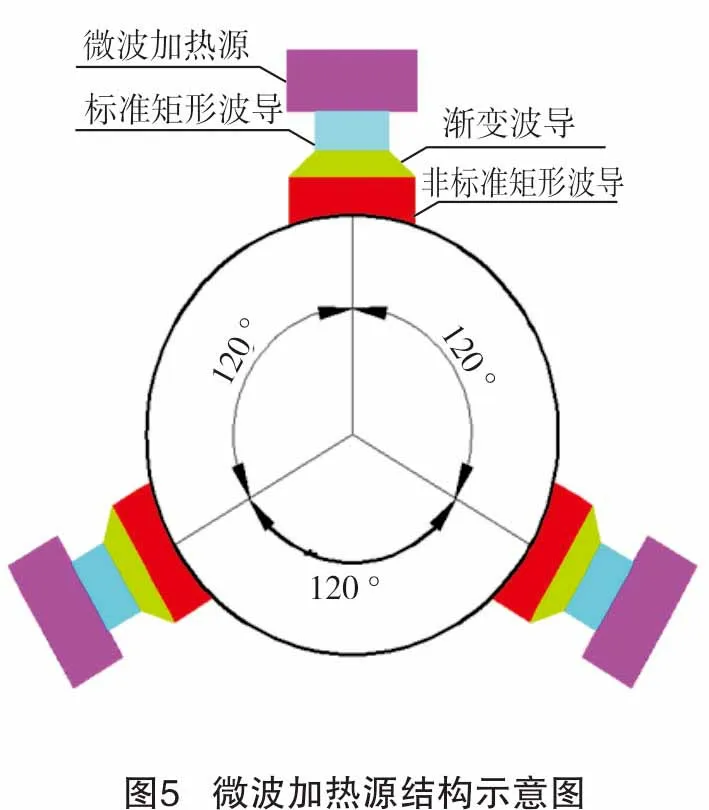

微波加热源的主视图和俯视图如图4、图5所示。

由于微波传输过程存在能量损耗,为了提高能量利用率,将3个微波加热源分别按轴向120°,轴向位于计量器底部向上150 mm、300 mm和450 mm 处螺旋布置,促进计量器上下部实现对流换热,微波能在此3处通过波导馈入,计量罐外壁开孔处采用石英玻璃密封。相比于对称布置,螺旋布置能够减少微波加热源频率之间的相互干扰,微波加热源馈入的微波能在整个油层均匀分布,提升加热效率,减少加热时间。

馈入波导采用标准矩形波导、渐变波导以及非标准矩形波导的组合,可以有效地减少微波馈入反射,降低微波能损失。微波磁控管采用水冷散热,循环冷却水箱设在计量器外,水箱内添加防冻液。

3.3 室内实验测试

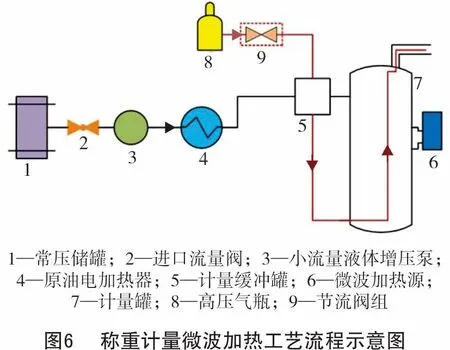

3.3.1实验工艺流程

为了验证微波加热应用于称重计量的可行性,搭建了室内实验平台,实验主要为验证微波加热源对计量罐内低温产液加热的高效性和即时性,以及对低温产液造成的原油挂壁、结蜡的消除作用。称重计量微波加热工艺流程路线见图6。

3.3.2实验流程步骤

(1) 为了模拟井口环境温度,利用低温氮气将计量罐内温度降至并维持在-10 ℃。高压常温氮气经过多级节流后,由缓冲罐顶溢流管线(图5红色所示)进入计量罐,从计量罐顶的伴生气管线流出,同时将计量罐内温度维持在-10 ℃。

(2) 选用延长某区块含水原油,由小流量液体增压泵将储罐内含水原油泵送至原油电加热器,将油样温度加热至25 ℃,随后进入计量装置。单次进液量为20 L,由计量器内液位计监测,当进液量高度到达设定的门限值时,进液电磁阀自动关闭,停止进液,油液进入计量设备后,停留时间保持在30 min。

(3) 30 min后,启用上述3个功率为1 kW、频率为2 450 MHz的微波加热源开始加热。计量器内温度传感器对温度进行监控,当油温升至30 ℃时,停止加热,对含水原油进行称重计量,随后打开排液阀排液,同时对原油计量误差进行验证,总共进行20组重复实验。

3.3.3实验结果

微波加热辅助称重计量的室内实验数据见表5。

表5 微波加热辅助称量计量实验结果油样编号w(油)/%称量质量/kg加热时间/min含水原油质量(计量结果)/kg含水原油质量(验证结果)/kg相对偏差/%155.0218.728.910.309.815.00256.0018.758.910.5010.034.70371.2419.2312.813.7013.045.10459.1520.1210.511.9011.285.50573.5517.5410.512.9012.334.60673.6919.3112.914.2313.535.20769.5220.6712.914.3713.764.40850.0818.578.29.308.874.80970.9317.3410.512.3011.764.601060.2317.6510.110.6310.095.401168.7416.5410.311.3710.825.101261.6418.1211.111.1710.496.501372.1719.2611.713.9013.096.201473.0919.2911.614.1013.544.101593.4520.1514.218.8317.785.901692.1617.9813.816.5715.934.001762.7418.4410.211.5710.965.501862.7618.9610.311.9011.236.001994.1420.1513.818.9718.174.402084.2819.6613.216.5715.665.80

计量结果由称重质量乘以含油率得到,验证结果采用取样破乳,经油水分离后对原油称重计量得到。

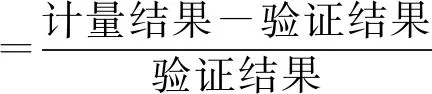

原油称重室内实验计量结果的相对偏差可由式(2)计算得到。

(2)

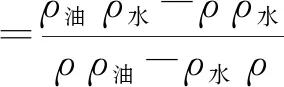

(3)

(4)

含油率=1-含水率

(5)

式中:ρ为待测产液的密度,kg/m3;ρ水为油层水密度,kg/m3;ρ油为原油密度,kg/m3;m为单次称重的质量,kg;v为单次称重的体积,m3;s为计量罐的横截面积,m2;h为单次计量产液的高度,m。

由表5可知,微波加热时间基本控制在15 min以内,由于现场计量时,加热温升可能无需达到40 ℃,且油层水的矿化度对微波吸收也有促进效果,矿化度越高,油层水对微波能的吸收也会相应提高。延长油田油层采出水体积分数一般为10×10-6,属于偏高范围,因此微波加热可满足高效、即时的加热需求。

在实验结束后,将实验设备进行拆卸,观察到计量罐内壁无明显挂壁现象存在,也无结蜡现象出现。

通过将计量结果与验证结果进行对比,发现相对偏差均远小于设计规范要求的10%井口计量误差规定,达到了较高的计量准确度。

4 经济效益分析

在实验工况下,3个1 kW微波加热源可将满罐20 L含水原油在10 min内从-10 ℃加热到设定温度30 ℃。同等工况下,若将微波加热源换成总功率为3 kW的电加热丝缠绕管体,则需加热约30 min才能达到设定温度,若换成总功率为6 kW的电加热丝,则需加热约10 min才能达到相同的效果。

电加热是通过热传导将热量从表及里传递而加热含水原油,含水原油中不可避免地存在温度梯度和能量损失,致使加热不均匀,出现局部过热。微波加热主要是通过偶极极化和离子传导,使极性分子摩擦产生热量。无需任何热传导过程,就能使含水原油内外部同时加热,加热速度快且均匀,因此微波加热效率明显高于电加热。

实际工况下在间歇来液过程中,当采用微波加热时,在含水原油达到设定称重液位后一次加热称重即可。而同等功率下采用电加热进行加热时,因存在热传导及热量散失,为不影响正常生产须对来液进行预热并维持在一定温度,等计量罐达到指定液位后再进行加热称重,需要更长的加热时间,这将造成预热和维持温度过程中的能量浪费,导致总体加热效果变差。

5 结论

本研究尝试通过将微波加热与称重计量相结合应用于低产油井间歇来液的井口计量,装置设计采用将微波加热源螺旋布置于称重罐体上,通过室内含水原油称重计量实验对比验证了微波加热含水原油的即时性、高效性。

(1) 微波能高效加热低产油井间歇来液,对计量体积为20 L的含水原油,加热温升40 ℃的平均耗时在10 min以内,同时发现油层水的矿化度越高,加热时间越短。

(2) 油井产液在微波加热作用下,原油挂壁、结蜡的现象明显减少,并且称重计量的相对偏差均远小于10%,井口计量误差要显著高于设计规范要求,达到了较高的计量准确度。

(3) 实验工况下,3个1 kW微波加热源可将满罐20 L含水原油在10 min内从-10 ℃加热到设定温度30 ℃,同等工况下总功率相同的电加热丝缠绕管体需加热约30 min才能达到设定温度。针对间歇来液低产油井单井计量,相比于电加热,微波加热辅助称重计量更及时、高效,具有更好的节能优势和经济效益。