水电厂仿真培训系统故障模拟与报警功能的实现

吕毅松,白剑飞,李亦凡,陈伟光,李东璐,甄培江,丘恩华,刘德龙

(1.南方电网调峰调频发电有限公司,广东 广州 510630;2.北京中水科水电科技开发有限公司,北京 100038)

0 引言

随着计算机技术的发展,计算机三维仿真培训系统已成为水电厂员工培训的重要手段之一,特别在事故及故障处理培训中独具优势[1]。仿真系统的准确性和信号反馈的实时性对于培训效果十分重要。抽水蓄能水电站机组承担着电网中调峰调频的作用,一天之内启停频繁,工况及发电出力需经常性的调整,在运行过程中会产生大量控制和报警信息。因此为了培训员工查找出故障真实原因,采取相应措施应对机组故障,需要仿真系统尽可能真实地模拟并上报故障信息。而实际故障或事故事件发生时,往往会产生多达数十条报警信息,如若直接在仿真系统中人工强置这些状态和报警信息,工作将十分繁琐,并存在故障模拟不灵活,报警范围不全等缺点。基于设备数学模型后台的OTS2000仿真系统可以便捷地解决这一问题。该系统引入故障点设置,只需设置好故障源头的数据状态信息,后续故障和报警信息可由模型内部自动触发产生并上送至仿真人机界面[2]。

1 事件顺序记录故障点设置

随着水电厂故障诊断和处理培训需求的发展,用户对仿真系统的真实性要求更高,希望系统能对故障事件全部状态信号量进行模拟、记录并具有较高的事件分辨率。

传统仿真系统将全部应报出的状态信号都设置在故障案例中,采用事件记录模块进行数据采集。这种做法一方面成本较高,另一方面也仅满足了某单一工况下的某一故障现象,对水电厂厂站层其他设备的状态信号量以及用户程序产生的一些可用于诊断的中间变量信号的模拟有所缺失。

为解决这一问题,OTS2000系统在设备算法模块中保留了模型故障点接口,可根据设备物理原理、控制及保护系统逻辑触发产生一系列状态变位信息及报警信息。在OTS2000系统中,故障点是从教员站平台或学员站平台以下令的方式强制后台数学模型相关变量变位。根据故障的复杂程度,教员可在教员站中将故障设置为单点故障或多点复合故障。由于相同的故障点可根据不同工况,触发相应的中间变量和报警信息,产生不同的故障效果。下发故障点前,使用者应首先明确故障发生时蓄能水电厂机组工况、线路状态、油水气等公用系统的工作状态等。采用这一方法,可以让故障现象的产生更加灵活,符合南方电网调峰调频公司集约化培训的需求,获得更好的培训效果[3]。

2 故障信息的产生、上送及事件分辨率

2.1 故障信息的产生与上送

故障点数据下发到设备数学模型后,会根据设备模型参数设置,触发一系列连锁的故障信息。根据不同故障类型,故障点数据可分为模拟量或数字量故障。例如机组转子一点接地故障,可将相关电阻值的模拟量设为故障点,下发后会触发相关故障报警和继电保护逻辑。而模拟水泵故障造成的集水井水位过高现象,可将一个高出上限的集水井水位(模拟量)数据以及水泵故障停机状态点(数字量)均设置为故障点。需要故障场景时,只需将这些故障数值及状态下发至系统数学模型,则会触发水位高报警信息,并触发备用潜水泵启动等一系列中间量的变化及状态信息。

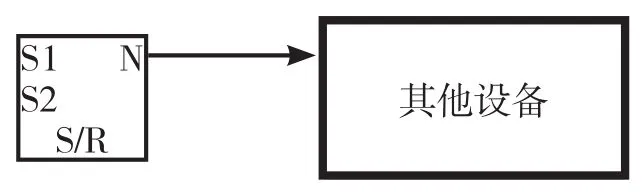

通用故障信号的设置和产生:图1为故障触发器模型,可模拟通用故障信号的产生。其中输入S1设为故障信号,当其为高电平时,模块输出N产生故障报警信号,输入S2设为故障复归信号,当其为高电平时且输入S1恢复低电平后,输出N故障报警复归,故障信号消失。仿真系统恢复蓄能水电站正常工作状态。

图1 故障触发器

如果能像水电站监控系统那样,将采集的状态信号量和有用的中间变量信号进行全面模拟和事件顺序记录,就可以进一步提高仿真系统的仿真精度,为模拟故障、故障诊断训练、故障处理训练提供更真实的信息。因此,我们参考监控系统上位机的事件记录功能和下位机现地控制单元的信号传输机制,设计用程序实现状态信号量事件顺序记录和上送,这一功能被称为变位上送功能。

实际工程中,在下位机(PLC)的主循环程序里,每个循环周期沿触发器都会检测所有状态信号(包括数字输入状态量、数字输出量、通信输入状态量、虚拟状态量)是否发生上升沿跳变或下降沿跳变,如果检测到状态信号有跳变,就即刻进行记录并生成变位信息记录报文打包发送给上位机系统[3]。

OTS2000水电站仿真系统内的数学模型及模型驱动可以模拟下位机变位的这一工作过程。模型驱动循环检测模型的状态信号输出,如果检测到跳变,则即刻将该信号点的逻辑点名,变位状态,变位发生的时间等信息,发送到上一层仿真人机界面系统,系统根据程序设定判断逻辑点类型,如果是故障点,则向培训人员发出告警信号,如果是事件点,则写入事件列表,供培训人员分析判断。

针对故障情况下模拟量的变化,仿真系统也会提供曲线分析等手段,展现这一时段内模拟量的变化趋势,方便培训人员进行故障分析和判断。

2.2 变位上送时间精度和事件分辨率

变位上送功能的状态信号变位时间的记录精度和事件分辨率主要受模型模块的计算周期和模型驱动的扫描周期影响。

将t1设为状态信号点或报警点实际发生变位的时刻,t2为变位上送功能记录的信号点变位时刻,设t3为该周期扫描开始后变位上送功能程序段的执行时间,t4为模型状态采集程序扫描周期。考虑以下两种极端情况:

当信号变位发生在上次扫描结束、下一次扫描开始前,则t2=t1+t3,状态点实际变位时刻t1与变位上送功能记录的信号点变位时刻t2最为接近;当信号变位发生在本次扫描刚结束时,则t2=t1+t3+t4,状态点实际变位时刻t1与变位上送功能记录的信号点变位时刻t2相差最大。

在OTS2000系统中,变位上送功能检测的是数学模型的信号状态,构成数学模型的算法模块的输出结果每隔1 ms刷新一次,远小于模型状态采集周期。如果状态信号点和报警点在模型状态采集程序扫描周期内发生间隔很短的两次跳变,变位上送功能是无法检测到这期间模型信号的变位情况的。例如扫描开始时监测状态发生了一次跳变,在本次扫描结束时该状态点再次变位,这两次跳变无法检测到,期间间隔时间为扫描周期。基于以上分析,状态点和报警点的变位上送的事件分辨率为模型状态采集程序的扫描周期。

OTS2000平台的建模算法模块,最小计算周期为1 ms,远小于模型驱动采集程序的计算周期,可以忽略不记。整体模型的状态采集程序的扫描周期则取决于仿真数学模型的复杂程度,复杂精细的数学模型,涉及到的状态信号点越多,扫描周期越长。在实际工程执行中,开发工程师应注意模型精细度和扫描周期时长的平衡,同时尽量精简不必要的中间量和虚拟点。经实际仿真工程测试,OTS2000平台的操作周期在十几毫秒到几十毫秒之间。对比实际水电厂监控下位机系统,如西门子S7-400系列PLC为主控制器的现地控制系统,正常运行时主循环程序扫描周期≤30 ms[5]。因此,OTS2000仿真系统的模型驱动扫描周期和上送分辨率基本贴合实际系统,可以满足故障事件顺序记录对事件分辨率的仿真需求。

3 结语

OTS2000仿真系统实现的系统故障模拟与报警功能,记录下故障的全部状态和变位信息等事件,可以模拟实际水电站计算机监控系统以SOE模件对重要事件点做事件顺序记录的方式,通过这种手段为学员进行事件或故障原因分析提供更全面、可靠的信息存储和故障分析依据。这一功能的实现也为将仿真培训系统升级为仿真测试系统打下良好基础,为OTS2000仿真系统的深度应用做准备。

目前,该仿真系统已部署在南方电网调峰调频有限公司培训中心。系统以广东清远抽水蓄能电站为被仿对象,从投运情况来看,该功能运行正常,可较为完整地记录故障发生和处理操作过程中的事件顺序,与实际基本相符。下一步,我们将在此基础上进一步研究该系统与检修培训系统的信息交互和功能融合,设计并实现抽水蓄能水电站运维检修一体化的培训模式。