蓄能机组转轮裂纹产生原因及修复工艺简介

王志楠,沈华哲,刘功亮,杨伟坡

(南方电网调峰调频发电公司检修试验分公司,广东 广州 511400)

0 前言

转轮是抽水蓄能机组能量转化的核心部件,也是机组研发、制造难度最大、困难最多的关键部件。现阶段大型蓄能机组水轮机转轮基本采用铸焊结构,由上冠、下环、叶片组焊而成。针对转轮的使用环境及制造工艺要求,转轮材料通常应具备如下性能:

(1)足够的强度、塑韧性以及水下抗疲劳性能;

(2)较好的耐空蚀性能;

(3)优良的耐磨损性能。

1 转轮材质发展历程

随着低碳钢、超低碳钢材料的研究及现代化加工制造业的迅猛发展,抽水蓄能机组的设计研发、制造水平也有了很大的提高。其中转轮铸造材料也不断的更新换代,由之前的Z5CN 17 04-M(下述简称 17-4)、06Cr16Ni5Mo(下述简称 16-5),到近 30年来国内外转轮厂家广泛应用的06Cr13Ni4Mo(下述简称13-4)。而钢中C元素是一种强烈的奥氏体扩大元素。若含量过低,钢会失去淬火能力;若含量过高,钢的强度和硬度将会提高,但是塑性和韧性降低,将会导致焊接性能变差。铁研式试验证明,含C=0.084%的母材的裂纹率显著高于含C=0.036%的母材[1]。17-4、16-5材料中 C、Cr含量较 13-4稍高,而Cr元素含量是不锈钢耐腐蚀性能的标志,一般选择将Cr含量控制在略高于临界含量水平,即11.5%~14%[2]。故 17-4、16-5比 13-4铸造的转轮有更强的耐磨性及耐腐蚀性能,更适合于腐蚀性较强的介质中使用,但是其加工制造难度较大,成本较高。13-4在传统ZG10Cr13不锈钢的基础上,通过降低C含量并增加适量的Ni和Mo元素来改善其综合性能,一方面使铸态组织单一的低碳板条马氏体具有优良的综合力学性能,同时也使其具有优异的铸造、焊接性能以及良好的强韧性。故其综合性能较好,制造难度、价格性价比都是较高的。

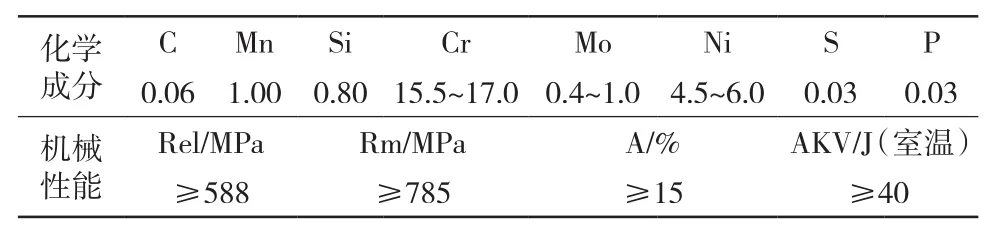

表1 16-5母材化学成分(质量分数/%)及机械性能

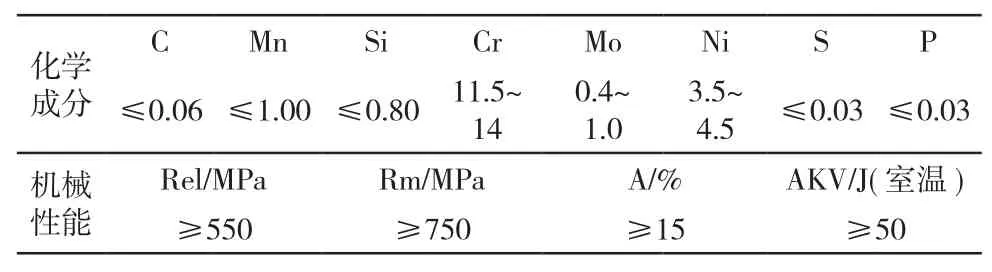

表2 13-4母材化学成分(质量分数/%)及机械性能

2 转轮裂纹产生的主要原因

2.1 设计方面

水泵水轮机转轮在设计过程中的每一个环节都与转轮最终的性能与质量有着密不可分的关系,对转轮在运行使用中的疲劳寿命更有着关键影响。

蓄能机组转轮由叶片、上冠、下环三部分组成,叶片与上冠、下环处都属于T型接头焊接,一般叶片两端与上冠、下环焊接处均为满焊,故两端的焊接热影响区内可能存在一定的应力集中[3]。所以转轮裂纹一般发生在叶片两端,即叶片与上冠、下环焊接处。因此叶片与上冠、下环接合部位焊缝圆弧处的过度半径大小设置尤为重要。加工制造方面,叶片与上冠、下环各部件的倒角应适当修圆,近表面光洁度应满足要求,避免由于光洁度不满足造成气蚀,逐渐演变为裂纹。

2.2 制造方面

在制造过程中,因铸造及焊接工艺和方法不当造成的组织疏松、气孔、砂眼、夹渣、微裂纹、欠熔或过熔等缺陷。一般超标的铸造、焊接缺陷,在机组投运初期由于应力集中作用就会显现出来。除此之外,焊接残余应力也应该是值得关注的对象。焊接前母材预热、焊接过程中的工艺及各参数控制等都是决定是否产生残余拉应力的因素。若是多层焊时,每层焊接完成后采取锤击措施,焊接后相关热处理等都能够取得降低焊接残余应力的效果。若上述工艺不当,其结果也是使焊接金属及其热影响区承受动载荷的能力降低,随着机组运行时转轮交变应力的作用,促进了裂纹的萌生和扩展。

2.3 运行条件

水泵水轮机在实际运行过程中,其流量、水头、负荷总是变化的,且蓄能机组运行工况较为复杂。转轮叶片在运行期间不仅承受重力、离心力、水压力和残余应力,还要承受高速水流的冲击力及各种水力脉动因素诱发的振动(尤其是共振)产生的交变应力。在机组开机、停机或负荷增减过程中,由于机械、水力、电气等物理量的不平衡,引起机组剧烈振动。剧烈的振动也会使叶片与上冠、下环焊接处产生裂缝或加剧内部微观裂纹的恶化[3]。

3 广州蓄能水电厂2号机组转轮裂纹处理

广州蓄能水电厂(下述简称广蓄)A厂机组水泵水轮机由法国Neyrpic公司制造,为单级、立轴、混流可逆式,采用下拆方式。转轮由17-4(Z5CN1704M)不锈钢整铸,有7个叶片,直径为3 886 mm。2号机组继2005年第一轮大修后,于2019年9月开始第二轮大修。按照检修规程,第二次大修期间现场分别使用PT、MT两种探伤方法对转轮如图1所示部位进行了探伤检测。检测发现4号叶片出水边R角处、5号叶片下环焊缝两处热影响区均存在明显的线性缺陷。如图2所示。

图2 4号、5号叶片裂纹示意图

本次叶片裂纹是在机组运行了将近20年才显现,可以说明裂纹并不是由叶片的材料或铸造时焊接质量引起的(此原因引起的裂纹一般都会在机组投运初期即可发生)。应属于长期作用在叶片上的交变应力引起的疲劳裂纹。随着机组20年来的运行,转轮叶片疲劳强度已在逐渐降低,在经过一段时间的频繁开停机、高水头运行,叶片承受的交变载荷已超过了叶片疲劳强度极限导致裂纹。

广蓄2号机组转轮裂纹修复过程如下:

(1)裂纹部位的清理:用角向磨光机对经过100%PT+100%MT检测精准定位后的缺陷部位进行逐层打磨,每次打磨厚度在1~2 mm范围内,打磨期间反复进行100%PT+100%MT检测,直至确认漏出的母材无缺陷。经过逐层打磨探伤,最终确认4号叶片出水边R角处裂纹深20 mm,长70 mm,5号叶片与下环焊缝处裂纹深30 mm,长190 mm。

(2)焊材准备:三相及以上组织焊材中含有的奥氏体属于面心立方结构,每个滑移面有3个滑移方向,而马氏体属于体心立方结构,每个滑移面有2个滑移方向,滑移方向多的晶体塑性较好,不易产生裂纹[4]。故现场选用多相式不锈钢焊材G367M(主要以奥氏体为主),能同时满足铁素体、马氏体、奥氏体等多种金相组织结构金属的焊接。且蓄能电厂转轮都是成型的,只是在有缺陷的局部位置进行修复,所以局部焊接修复时必须能够很好的适应成型转轮,即要求焊接时产生的应力越小越好。而G367M不锈钢焊材奥氏体含量相对较多,焊接时塑型较好,故其焊接时应力分散效果更好,不容易出现崩裂现象。其化学成分如表3。马氏体不锈钢焊接主要问题是对氢致裂纹比较敏感。因氢离子穿刺性较强,其含量过多会比较容易造成冷裂纹。而氢离子可能来自焊材或者母材中的水分。故选用的G367M焊条在使用前需在烘干箱中按照350~400 ℃烘干2 h后在100~150 ℃的恒温箱中保存,领用时用保温筒存放,保温筒应持续通电保温。

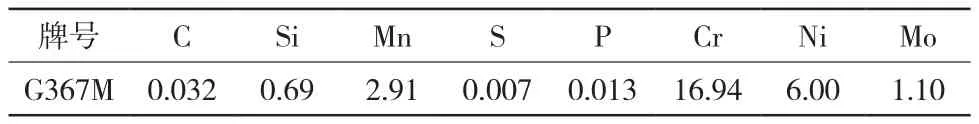

表3 焊条熔敷金属化学成分(质量分数/%)

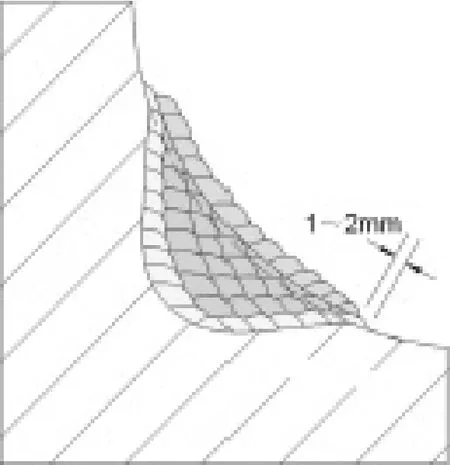

(3)焊接过程:将转轮叶片缺陷区域及周围200 mm范围清扫干净,并用热风枪预热至80℃,加热过程中使用手持式测温笔进行监控(热风枪升温温和性较好,是现场较理想的预热工具)。保温1 h后按照表4的焊接工艺进行补焊修复工作。多层多道焊接过程中需监控焊接层间温度,每层焊接完成后采取锤击措施来降低焊接应力。控制焊接时的层间温度的目的是为了避免组织变化及消除应力。层间温度高,焊接接头融合区的热影响区的马氏体束会变大,晶粒粗大,形成低塑性马氏体组织,造成脆性降低,在焊接应力的作用下很容易产生裂纹[5]。焊接过程中线能量包括电压、电流、焊接速度3项要点。第一道焊接时电流可以适当增大,是为了使得焊接温度高一点。第二道焊接时可适当调小,避免电流过大使得热点输入过大导致层间温度过高,造成应力集中,热变形过大。电流与层间温度互相协调,当层间温度过高时,电流适当调小,即减少热输入量,反之,电流适当增大。焊后再焊接一层作为回火层,回火层至母材约为1~2 mm,便于待焊接区域冷却至室温后,进行随形打磨处理。如下图3所示。

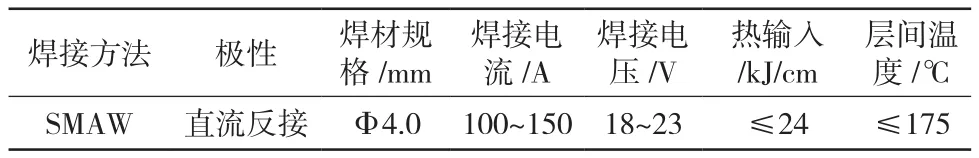

表4 G367M焊条焊接规范

(4)焊后探伤试验:保温缓冷至室温和焊后48 h后分别对补焊部位进行100%PT+100%MT检查,无线形缺陷显示或显示直径超过2 mm的圆形缺陷。

图3 叶片修复回火层焊接示意图

4 总结

为尽可能减少转轮形成裂纹,保证机组转轮无故障长期运行,建议应采取如下措施:

(1)避免或减少机组在低负荷、超负荷或不稳定工况下运行的时间。

(2)减少机组开/停机或负荷变动次数。

(3)对单机容量大、高水头、高转速的蓄能机组转轮,应科学的制定相应检查周期,对转轮应力集中、易产生裂纹的部位周期性的进行无损探伤检测是十分有必要的[6]。现场打磨修复时必须使用不锈钢专用抛光轮及抛光片,避免转轮碳污染。

(4)新建电厂业主在验收转轮时,可要求铸造厂家进行转轮产品试块,即使用与转轮同批次的相同材料、焊材,同样的焊接参数进行焊缝模拟,与转轮同时进行热处理,最后进行焊缝检验,从而可以更好的检验转轮铸造质量。

——“AABC”和“无X无X”式词语