基于精益六西格玛管理法在TFT-LCD 彩膜工艺段产品Yield 提升的应用

盛大德,王立夫,叶 恒

(北京京东方显示技术有限公司,北京 100176)

1 TFT-LCD 工艺流程简介

当前,薄膜晶体管液晶显示(TFT-LCD)产品设计和工艺路线相对成熟,技术和性能发展最为迅速,逐步成为平板显示技术的代表,也在市场上占据了主流地位[1]。TFT-LCD 即薄膜晶体管、液晶显示器,制造过程中下设阵列、彩膜、成盒、膜组四大工艺。首先由彩膜工艺制作成彩色滤光片,同时阵列工艺制作电路矩阵。由成盒工艺将双方对合填充液晶,并将玻璃大板切割成Panel。最终由成盒工艺发货给膜组工艺,组装电路背光源,最终形成显示屏出货。彩膜(下文可简称为CF)作为TFT-LCD 的最重要组成部件,利用滤光的原理由红、绿、蓝三原色混合产生各种各样的色彩,实现液晶器件的彩色显示,同时也对TFT-LCD 的视角宽度、亮度、分辨率等性能起关键作用[2]。本文阐述的是彩膜工艺段产品Yield 提升质量方法的应用。

2 质量管理方法的实际应用

第一阶段:定义阶段(D 阶段)

图1

表1

表2

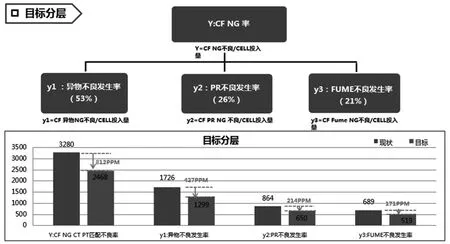

(2)目标分解:Y 确定为NG 率(Y=彩膜工艺段NG不良/成盒工艺段投入量)根据缺陷类型分为,y1 异物、y2PR、y3FUME,根据缺陷比例进行分层目标制定。

(3)SIPOC 宏观流程图分析:经过分析彩膜工艺各子工序,得出Photo 工艺与彩膜NG 率较为关系密切。

D 阶段小结:通过第一阶段,首先对项目进行了分析定义,确定了实施重要性,其次:确定了Y 及y,并结合现状设定了合理的改善目标,最后进行宏观流程图的分析,并完成D 阶段的项目培训。

第二阶段:测量阶段(M 阶段)

M 阶段目的主要是对当前能力进行分析、潜在原因的查找及筛选。

首先进行详细流程图分析,通过详细流程图分析确定需要对修补岗位(Repair)人员进行测量系统分析,经MSA 分析所有作业员与标准百分比为90%,为可接受水平。测量系统整体Kappa 值为0.987,作业员对缺陷类型和判级判定准确,测量结果准确可靠,为满足水平。

收据收集采用系统刷取方式,分别采集Y、y1、y2、y3近半年数据。数据采集后通过对Y/y1/y2/y3 进行过程能力分析,Sigma 水平趋于4.2184~4.6992,P 控制图显示未超出控制范围、累计不良率趋于平稳。以上测试结果表明生产状态稳定,Sigma 水平较好,判定收集到的数据为可用。

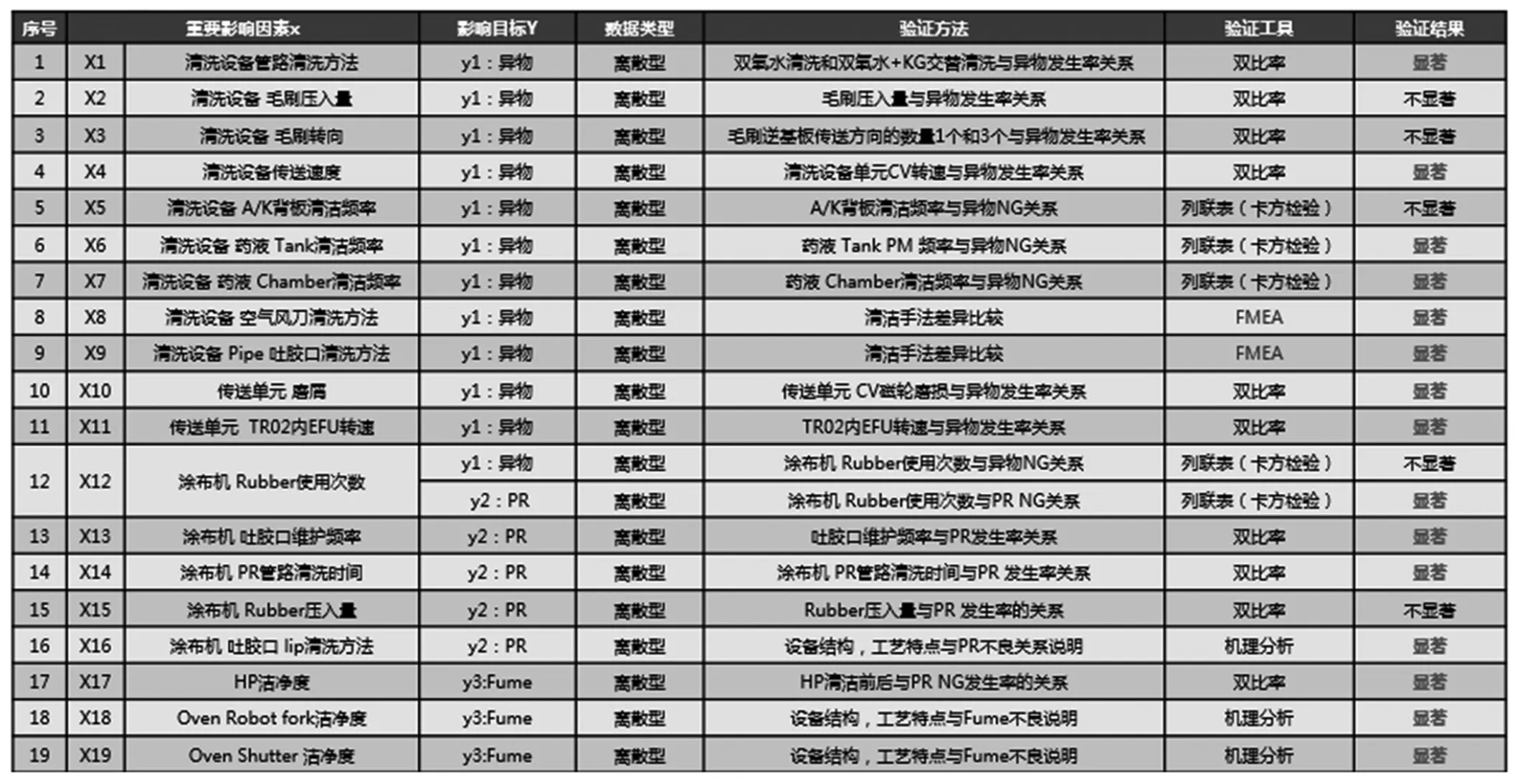

通过对产线流程及设备进行IPO 结合头脑风暴分析,初步得出102 项潜在原因,将IPO 分析后的102 项潜在原因,按照0/1/3/9 打分筛选重要潜在原因。经项目组全员进行讨论,打分后共筛选出以下19 项重要潜在原因,汇总如表1:

控制称样量为25mg,氟化氢铵的用量为125mg,按照实验方法开展了不同高氯酸用量(0~1mL)对样品GD-2的消解试验。结果表明:当高氯酸用量少于0.2mL时,试管底部有大量黑色残渣;当高氯酸用量为0.2~1mL时,可以得到澄清透明的样品溶液且试管底部无黑色残渣出现。考虑到高氯酸的使用会增加赶酸的时间,因此实验选择高氯酸的用量为0.2mL。

M 阶段小结:通过M 阶段对彩膜工艺及下游分厂作业员进行MAS 分析,均符合标准。其次,完成对Y 及y 的过程能力分析,确定了当前生产状态为稳定状态,收集到的数据可用,接下来通过详细流程图梳理结合IPO 分析查找潜在原因102 项,最终筛选出重要潜在原因19 项。

第三阶段:分析阶段(A 阶段)

图2

A 阶段首先列举19 个因子验证计划及数据收集计划,分别采用双比率、卡方检验、FMEA、机理分析四种工具,通过验证得出有显著影响的因子共15 项。

其中,A 阶段已实施改善措施的要因共7 项,其中FEMA 分析后直接导入作业手法改善2 项,假设检验验证后导入5 项。

A 阶段小结:A 阶段主要通过双比率、卡方检验FEMA 等方法在19 项重要潜在要因中筛选出15 项显著因子,不良改善初见成效。

第四阶段:改进阶段(I 阶段)

I 阶段主要目的是将上一阶段得出的显著因子进行改善方案的输出和筛选,并且展开实施、验证其改善效果。

(1)A 阶段验证显著因子15 项,已实施改善措施7项。(表2)

(2)未改善的要因8 项,实施改善方案的原因选择六顶思考帽以及头脑风暴等方法进行改善创意的产生。通过六顶思考帽和头脑风暴的创意产生方法,共产生 30项改进创意。通过时间、成本收益、σ 水平、产能影响四个维度对30 项改善创意进行定量评估,删除得分较低的改善方案12 项,保留“高压水枪冲洗”“定期点检对磨损磁轮进行更换”“增加PM 频率”等18 项进行执行。通过以上改善方案实施及验证,I 阶段成果基本达成预期目标。

I 阶段小结:通过头脑风暴等方法产生改善创意30项;通过四维度定量评估法筛选实施改善创意共18 项,并实施改善方案,进行效果验证。

第五阶段:控制阶段(C 阶段)

C 阶段作为控制阶段,目的在于固化流程,改善成果移交推广及计算项目收益。在C 阶段首先汇总A 阶段和I 阶段改善措施共26 项,已经完成导入,不需要进行长期监控的如“Cleaner CV 传动速度”“更换洁净等级高的无尘服百级变为十级”等5 项;纳入控制对象的“双氧水+KG 交替清洗”“将空气风刀拆解后清洁夹板内部和背板”等21 项,根据流程图确定流程关键控制点,锁定关键控制流程。根据分析控制对象及关键控制点,制定以记录表、点检表、作业指导书、PM 记录表、设备自动报警等为代表的控制方法。关于项目成果移交及推广,最终输出作业指导书、Check list、以及相关管理文件若干份。C 阶段项目成果超预期目标。(图2)

C 阶段小结:C 阶段确定管控计划和关键控制点,进行相关文件的标准化和培训,最终各目标分层及整体均达成目标。

实验总结:Particle 改善一直是彩膜工艺段良率管控的难点和重点,CF NG Particle 一直影响后工序成盒工艺匹配,引起客户端抱怨。通过本次利用六西格玛思维工具进行系统分析,找到很多产生PT 源头和改善PT 的方法,在推动过程中提出的TPM 项目解决了产线老化,PM人力、时间资源短缺之间的矛盾,保证了设备PM 频率需求和作业效率,大大减少PT 污染,提高产品品质!