高含碳天然气脱碳溶剂的研究

周志斌,朱道平,余勇,杨绪甲,陈园园,宋丽,陈小花

(中石化南京化工研究院有限公司,江苏南京 210048)

天然气是一种重要的低碳清洁能源,勘探和开发大型高含碳天然气气田具有重要的意义。胺法脱硫技术在天然气脱硫脱碳净化技术中占据主要地位[1],我国西部某高含碳天然气净化装置拟选择胺法进行脱碳。考虑到脱碳过程所需再生热量来自外部供热,天然气开采过程中原料气中CO2含量升高和原料气压力降低的可能性,需要通过试验优化溶剂及工艺参数,以提高脱碳溶剂的吸收能力,降低溶液循环量及再生温度。

1 试验过程

1.1 试验流程

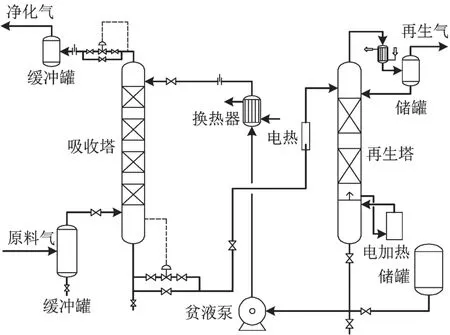

溶剂及工艺参数优化试验装置的工艺流程见图1。

图1 试验装置流程示意

从配气罐来的原料气通过缓冲罐进入吸收塔下部,与从吸收塔上部进入的脱碳液逆流接触,脱除大部分CO2。从吸收塔底部出来的富液经加热后,进入再生塔上部,在再生塔内闪蒸并经塔底再沸器加热,再生为贫液。从再生塔底部出来的贫液经贫液泵加压,换热、调节温度后进入吸收塔上部,重新吸收CO2。其中,吸收塔为填料塔,分为4段,每段填料高度300 mm;再生塔也为填料塔,填料高度1 000 mm。通过参数试验来确认和优化工业装置的设计参数,试验中的气液比为原料气与脱碳液的体积比。

1.2 原料气和脱碳剂

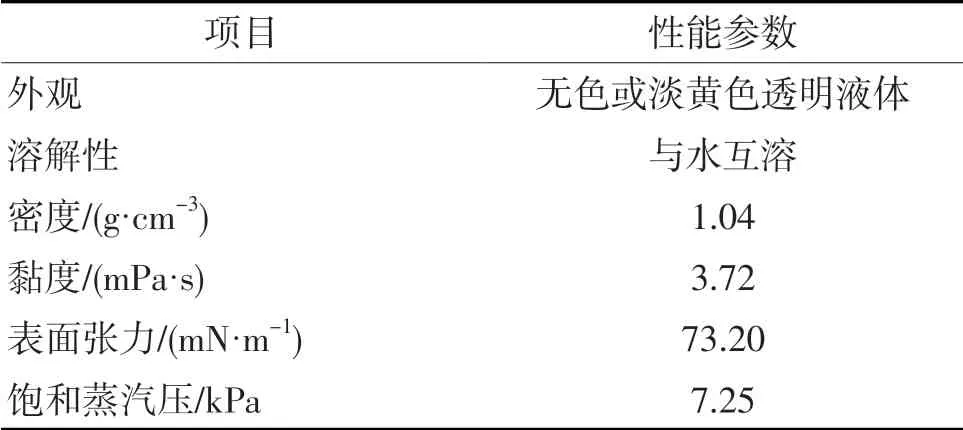

试验中原料气由CO2和甲烷组成,其中CO2的体积分数为12.0%或20.0%。试验所用某脱碳剂配制成质量分数为50%的脱碳液,该脱碳液在40 ℃时的理化性质见表1。

表1 脱碳液在40 ℃时的理化性质

1.3 分析方法

原料气和净化气中CO2采用奥氏仪(南京浩平环保科技有限公司,型号1903)进行分析,原贫液中的CO2发生法进行分析(南京浩平环保科技有限公司,定制仪器),溶液中的有机胺采用酸碱滴定法分析。

2 结果与讨论

2.1 贫液温度对净化气中CO2体积分数的影响

当原料气CO2的体积分数为12.0%时,在吸收压力8.6 MPa、再生温度80 ℃及固定气液比条件下,调节贫液温度为55,60,65,70 ℃,考察贫液温度对净化气中CO2体积分数的影响,试验结果见图2。

图2 温度对净化气中CO2体积分数的影响

由图2可见:随着贫液温度的升高,净化气中CO2体积分数呈先降低后升高的趋势,当贫液温度为65 ℃时,净化气中CO2体积分数最低,这是由于较高的贫液温度会降低脱碳液的黏度,有利于CO2在液膜中的传递;同时,从动力学角度分析,较高的贫液温度提高了CO2的化学吸收速率。另外,温度升高将降低CO2在脱碳溶液中的溶解度,从而不利于脱碳。因此,吸收温度在CO2脱除过程中存在竞争作用,吸收温度超过65 ℃时净化气中CO2体积分数增加。因此,优选65 ℃进行后续的试验研究。

2.2 压力对脱碳效果的影响

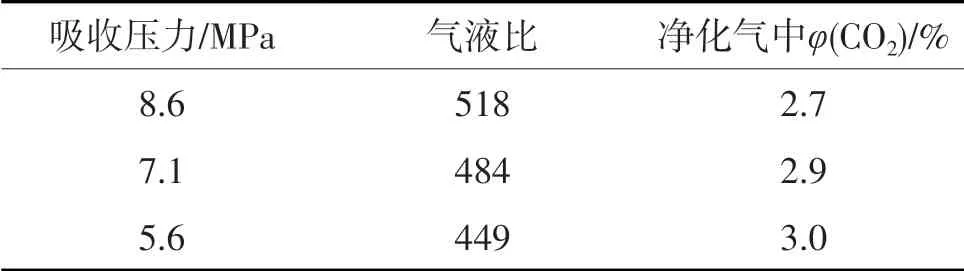

当原料气CO2的体积分数为12.0%时,在固定脱碳液循环量、吸收温度65 ℃、再生温度80 ℃、净化气中CO2体积分数小于3%的条件下,考察不同吸收压力对处理量的影响,试验结果见表2。

表2 吸收压力对处理量的影响

由表2可见:在固定脱碳液循环量及满足净化气指标条件下,随着吸收压力的降低,满足指标的气液比呈下降趋势,即原料气处理负荷降低了,吸收压力5.6 MPa时的处理量比吸收压力8.6 MPa时的降低了13.3%。对于相同的处理量,在较高的吸收压力下操作,气流的压缩比增加,气流在吸收塔中的线速度降低,即延长了停留时间,使得气液接触更充分,更有利于CO2的脱除,提高净化气质量。反之,在满足相同净化气指标条件下,较高的吸收压力比较低的吸收压力可以提高气液比,增加处理量。因此,对于较高含量的脱碳过程,使用较高的吸收压力可以提高处理量和保证净化气质量。

2.3 脱碳液质量分数对脱碳效果的影响

当原料气CO2的体积分数为12.0%时,在固定溶液循环量,吸收压力8.6 MPa,贫液温度65 ℃,再生温度80 ℃,满足净化气中CO2体积分数小于3.0%的条件下,考察不同脱碳液质量分数对处理量的影响,试验结果见表3。

表3 脱碳液质量分数对处理量的影响

由表3可见:当脱碳液质量分数为45%~50%时,随着脱碳液质量分数的降低,净化气中CO2体积分数升高,但还在控制指标范围内。当脱碳液的质量分数继续降低至40%时,则需要通过降低气液比即原料气处理量来保证净化气的质量,此时与脱碳液的质量分数为50%时相比,需要降低约13%的原料气处理量才能保证净化气中CO2体积分数不高于3%。继续使脱碳液的质量分数降低至35%,为了保证净化气质量,原料气处理量也随之降低,脱碳液的质量分数由50%降至35%时,处理量降低约20%,这是由于脱碳循环液中质量分数高时,相同循环量可以吸收更多的CO2。因此,为了维持高处理量和保证净化气质量,脱碳液的质量分数优选45%~50%。

2.4 再生温度对脱碳效果的影响

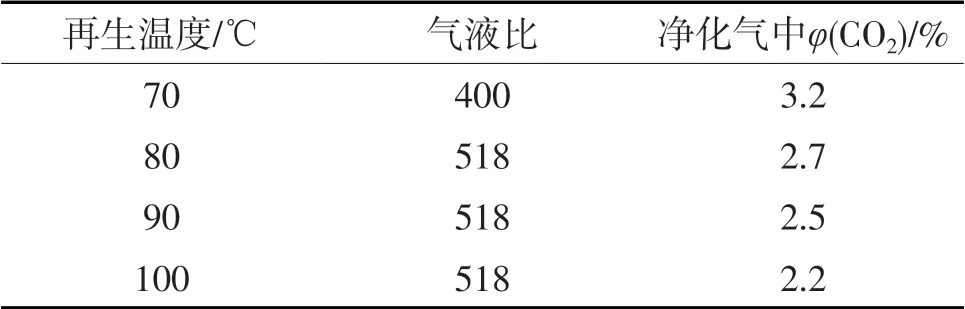

当原料气CO2的体积分数为12.0%时,在固定溶液循环量,吸收压力8.6 MPa,贫液温度65 ℃,满足净化气中CO2体积分数小于3%的条件下,通过调节再生温度,考察不同再生温度对脱碳效果的影响,试验结果见表4。

表4 再生温度对脱碳效果的影响

由表4可见:当再生温度为70 ℃时,即使气液比为400,净化气中CO2的体积分数达到3.2%,超过了3%的控制指标。当再生温度为80 ℃及以上且气液比保持518时,净化气中CO2的体积分数可控制在2.2%~2.7%,该结果与不同再生温度下获得贫液质量不同有关,再生温度80 ℃及以上时贫液中CO2的体积为8~14 L,随再生温度升高而降低,而再生温度70 ℃时,每升贫液中CO2的体积约为20 L。再生温度70 ℃的处理量比再生温度80 ℃的处理量降低了约27%,因此再生温度不能选择过低,否则贫液质量较差,影响脱碳系统的处理量和净化度的提高。同时,当再生温度从80 ℃升高至100 ℃时,净化气的质量提高幅度较小,不及再生温度70 ℃提高到80 ℃时的升高幅度。因此,保持再生温度80 ℃及稍高即可,不需要过度升高再生温度,这样既可降低再生能耗,又可减少后续降低贫液温度的能耗。

2.5 贫液温度和吸收压力对原料气CO2体积分数升高后的脱碳影响

考虑到气井开发过程中,原料气CO2体积分数可能高于当前的12.0%,气井压力可能会衰减,因此需要考察脱碳溶剂在原料气CO2体积分数升高和原料气压力衰减时脱碳效果的变化情况。依据该净化厂可能升高后的CO2体积分数为20.0%的条件进行试验研究,在气液比320,脱碳液质量分数为50%,吸收压力为8.6 MPa,再生温度为80 ℃时,考察了贫液温度对净化气中CO2体积分数的影响,试验结果见图3。

图3 贫液温度对净化气中CO2体积分数的影响

由图3可见:随着贫液温度的升高,净化气中CO2体积分数总体变化不大,但在保证净化气中CO2体积分数指标合格时,贫液温度操作范围变小,贫液温度65 ℃时,净化气中CO2体积分数最低,后续的吸收压力条件试验中贫液温度优选65 ℃。

当原料气CO2的体积分数为20.0%时,在脱碳液质量分数为50%,贫液温度为65 ℃,再生温度为80 ℃的条件下,考察吸收压力对脱碳效果的影响,试验结果见表5。

表5 吸收压力对脱碳效果的影响

由表5可见:当原料气CO2的体积分数为20.0%时,吸收压力对净化气流量和净化气中CO2体积分数的影响较大,该结果与原料气中CO2体积分数为12.0%时的结果相似,当吸收压力从8.6 MPa降至5.6 MPa时,原料气处理量下降了12.5%。经对比,随着原料气中CO2体积分数升高,在保证净化气质量达标情况下,当吸收压力为8.6 MPa时,CO2体积分数为20.0%时的处理量约为CO2体积分数为12.0%的62%左右。

3 结论

1)对于CO2体积分数为12.0%的原料气,在保证净化气中CO2体积分数小于3.0%的指标条件下,可操作的贫液温度较大,较优的温度为65 ℃。当吸收压力下降时,满足净化气指标的原料气处理量下降,吸收压力为5.6 MPa时的处理量比吸收压力为8.6 MPa时的处理量降低了13.3%。脱碳液质量分数优选为45%~50%。相同条件下,再生温度越高,净化气中CO2体积分数越低,再生温度保持80 ℃以上时,可以降低综合能耗。较优的工艺参数为吸收压力8.6 MPa,贫液温度65 ℃,脱碳液质量分数为45%~50%,再生温度80 ℃。

2)对于CO2体积分数为20.0%的原料气,当吸收压力8.6 MPa,贫液温度65 ℃,脱碳液质量分数为50%,再生温度为80 ℃时,其处理量约为CO2体积分数为12.0%的原料气处理量的54%。贫液温度对脱碳性能的影响不大,但满足净化气中CO2体积分数小于3.0%的贫液温度的可操作范围变小。