NDH6型铜硅系环己醇脱氢制环己酮催化剂的研究

袁浩然,吕锋

(中石化南京化工研究院有限公司,江苏南京 210048)

环己酮是一种重要的有机化工原料,是合成己内酰胺和己二酸等的主要中间体,可用于合成尼龙6(PA6)和尼龙66(PA66)及其他树脂[1]。另外,环己酮还可用于油漆涂料的溶剂、医药助剂、皮革抛光剂等[2]。目前,工业生产环己酮的方法主要有环己烷氧化法、苯酚法、环己烯水合法[3]。3种方法中都有环己醇脱氢制环己酮这一关键步骤。我国环己酮生产工艺以环己烷氧化法和环己烯水合法为主,其中传统的环己烷氧化法使用的较多,但环己烯水合法发展速度较快,拟建环己酮装置多数计划采用该工艺[4]。

目前工业环己酮生产大多使用铜锌系环己醇脱氢催化剂,该催化剂特点是操作温度相对较低(<280 ℃),催化活性好,寿命较长等。环己醇脱氢制环己酮催化剂开发是一个从高温型向低温型转变的过程,环己酮选择性不断提高,催化剂寿命不断延长。中石化南京化工研究院有限公司(以下简称南化院)通过对目前环己醇脱氢生产工艺进行分析,在现有DH021型铜锌系环己醇脱氢催化剂的基础上开展了相关研究,开发了NDH6型铜硅系环己醇脱氢制环己酮催化剂,优化了催化剂的组成和结构,在保证环己醇转化率较高的前提下,提高了环己酮选择性,进一步降低了原料消耗及能耗,改善了操作条件,并进行了新型铜硅系脱氢催化剂的工业应用,结果表明:催化剂的各项性能均优于传统的铜锌系环己醇脱氢制环己酮催化剂。NDH6型新型铜硅系环己醇脱氢制环己酮催化剂具有优良的活性、选择性和稳定性,性能达到同类型催化剂的先进水平。笔者对NDH6型新型铜硅系环己醇脱氢催化剂进行了研究,考察了原料、制备工艺条件对催化剂性能的影响。

1 试验部分

1.1 反应原理

环己醇脱氢制环己酮在热力学上是一个可逆的吸热反应,因此,升高反应温度有利于环己醇脱氢。此外,在脱氢反应过程中伴有多种副反应,主要有环己醇脱水生成环己烯反应、深度脱氢芳构化生成苯酚以及环己酮二聚脱水反应等[5-6]。

升高反应温度虽然有利于环己醇的转化,但随着反应温度的提高,环己酮的选择性相应降低,导致副产物增多,原料利用率降低,给后续的精馏、分离工序带来较大的负担,而且在工业生产上还需考虑能耗以及安全等问题,若能在转化率较高的情况下降低反应温度,具有较大的研究价值。因此,提高催化剂的低温活性或延长催化剂的低温使用时间是环己醇脱氢催化剂的主要优化方向。

环己醇脱氢生成环己酮的选择性还与催化剂的酸性有密切关系,保持催化剂的非酸性是提高环己酮选择性的关键。环己醇脱水以及环己酮二聚脱水均是由催化剂上的酸性位引起,而环己醇芳构化是由催化剂中金属铜活性位引起[7]。因此,降低催化剂的酸性有利于提高环己酮的选择性。近年来研究较多的环己醇脱氢催化剂载体为SiO2载体,由于SiO2具有较大的比表面积,铜原子以细小颗粒分散在其中,使催化剂具有较高的活性;同时,由于催化剂是在碱性条件下制备,使得载体表面的酸性被中和,提高了环己酮的选择性。以转化率和选择性作为考察目标,以SiO2为载体的催化剂表现出优良的性能[8]。

基于上述分析,南化院研发的铜硅系环己醇脱氢制环己酮催化剂,旨在提高催化剂的活性和选择性,尤其是催化剂在低温段的活性。通过优化催化剂制备配方和工艺条件,以提高催化剂的低温活性。

1.2 催化剂制备过程

将硝酸铜溶液、硅源与碱性沉淀剂共沉淀,沉淀物经老化、洗涤后,加入助剂混合均匀后过滤、干燥,制得催化剂沉淀物前驱体,焙烧、造粒、压片成型,制得催化剂。

1.3 催化剂表征与活性评价

1.3.1 催化剂表征

采用日本理学公司D/max ⅢA型X射线粉末衍射仪(XRD)对试样的物相进行分析,Cu靶,扫描范围2θ为10°~60°,管压和管电流分别为40 kV和30 mA,应用Scherrer方程计算CuO、ZnO晶粒尺寸。

采用美国康塔NOVA-2200e型自动吸附仪测定催化剂比表面积及孔结构,试样经300 ℃脱气处理后,在液氮温度(-196 ℃)下进行吸附。比表面积采用BET方法计算,孔径分布用脱附BJH法计算。采用S-400型扫描电子显微镜(SEM)进行微观形貌分析。

1.3.2 活性评价

环己醇脱氢催化剂活性评价装置反应器内径为28 mm,催化剂装填量为原粒度50 mL,反应器热源为导热油。催化剂活性检测条件为:入口温度230 ℃,环己醇液空速0.60 h-1,反应压力0.1 MPa。

原料环己醇经平流泵计量,在汽化器中汽化后由氮气带出,进入反应器,在催化剂床层发生脱氢反应,反应产品经冷却后与氮气分离,尾气计量后放空,采用安捷伦7890B型气相色谱仪分析原料及液体产品组成。

2 结果与讨论

2.1 催化剂体系的确定

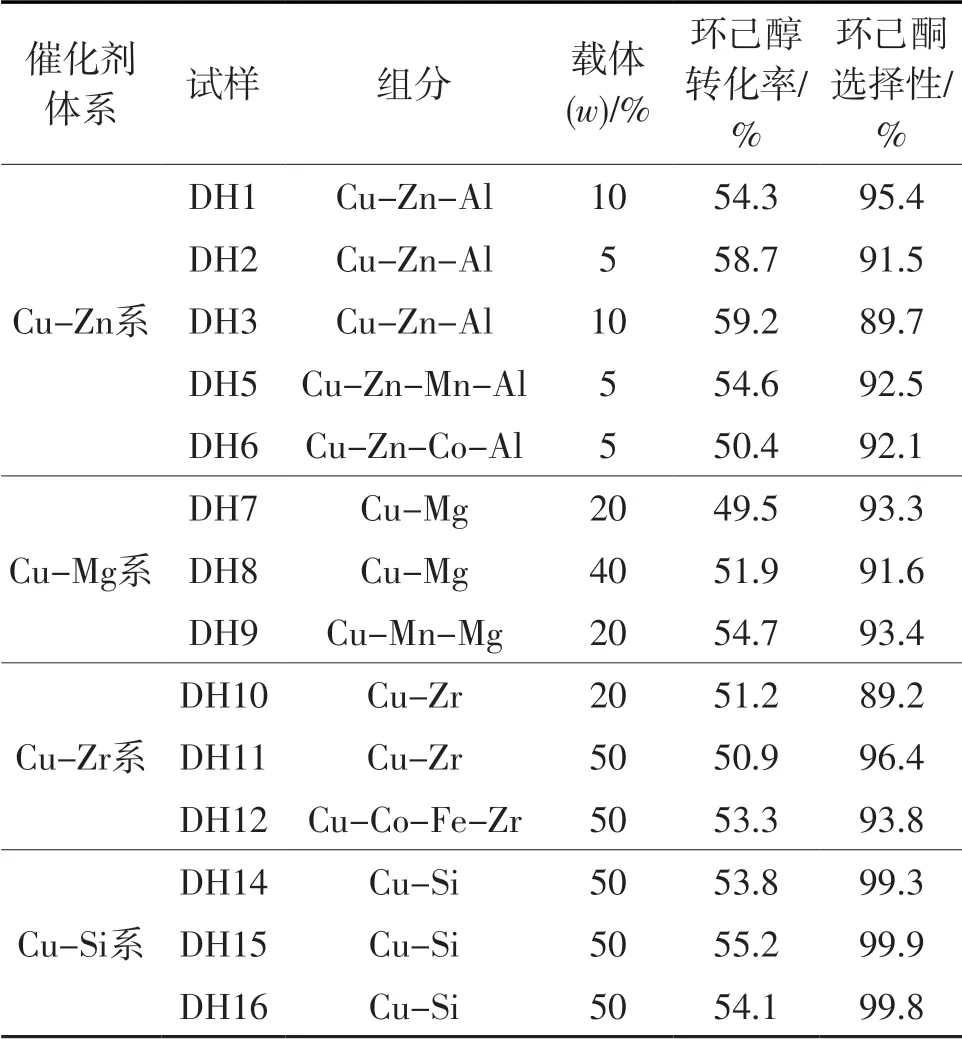

工业上最初使用的环己醇脱氢制环己酮催化剂为锌钙系催化剂,操作温度高,产物环己酮选择性较差,能耗高,原料利用率低,且副产物较多,增加了后续流程的负担,影响己内酰胺产品的质量,被后来开发出的Cu-Zn-Al催化剂取代,根据活性进行分析,铜系催化剂的效果超过锌系催化剂[9],开发高环己醇转化率和高环己酮选择性催化剂是必然趋势,研究者对Cu-Mg系、Cu-Zr系和Cu-Si系催化剂进行了较深入的研究。分别对Cu-Zn系、Cu-Mg系、Cu-Zr系和Cu-Si系催化剂进行探索,性能结果见表1。

表1 4种催化剂体系性能对比

由表1可见:铜锌系催化剂具有较高的催化活性,但选择性较低,低于96%。铜镁系及铜锆系催化剂活性和选择性均较低。铜硅系催化剂的催化性能相对较高,环己醇转化率在54%左右,环己酮选择性大于99%。

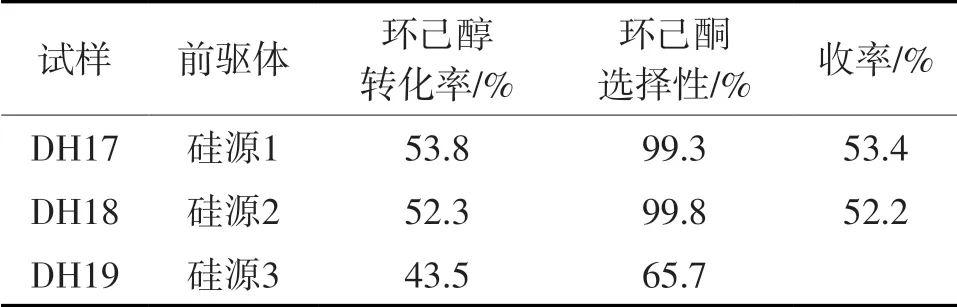

2.2 硅源对催化剂性能的影响

确定铜硅体系后,采用共沉淀法制备催化剂,以不同硅源为前驱体制备催化剂,考察催化剂的性能,结果见表2。

表2 硅源对催化剂活性影响

由表2可见:以硅源1和硅源2为前驱体制备催化剂,环己酮选择性均大于99%,以硅源1为前驱体制备的催化剂环己酮收率略高;而以硅源3为前驱体制备出的催化剂活性和选择性均较差。因此选择硅源1为前驱体制备铜硅系催化剂。

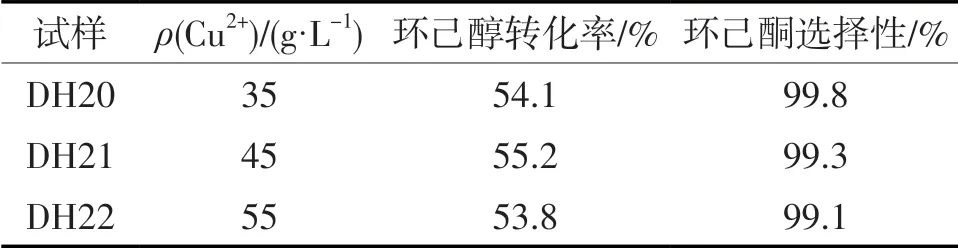

2.3 铜离子质量浓度对催化剂性能的影响

选择硅源1为前驱体制备铜硅系催化剂,考察溶液中铜离子浓度对催化剂性能的影响,结果见表3。

表3 铜离子浓度对催化剂活性的影响

由表3可见:溶液中铜离子质量浓度对催化剂的活性影响较小,铜离子质量浓度由35 g/L提高至55 g/L时,催化剂转化率相差较小,环己酮选择性均大于99%。

2.4 沉淀温度对催化剂性能的影响

选择硅源1为前驱体,采用相同的铜离子质量浓度制备铜硅系催化剂,考察沉淀温度对催化剂性能的影响,结果见表4。

表4 沉淀温度对催化剂活性的影响

由表4可见:在催化剂的制备过程中,沉淀温度对催化剂的活性影响比较大,沉淀温度由40 ℃升高到60 ℃时,环己醇转化率下降将近1个百分点,环己酮选择性也略有降低,表明在一定范围内,较低的沉淀温度有利于催化剂活性和选择性的提高。

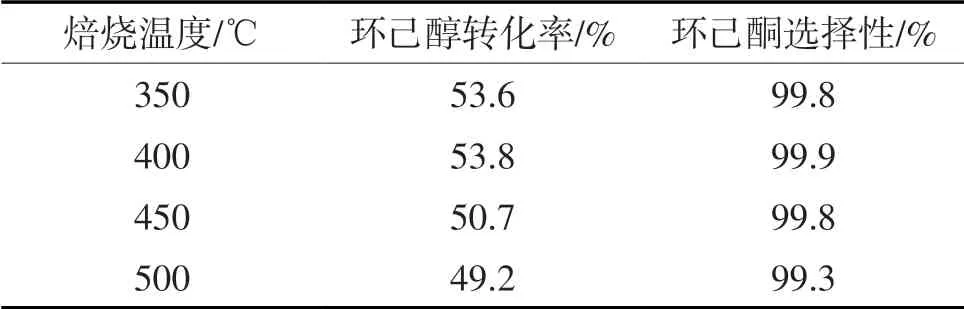

2.5 焙烧温度对催化剂性能影响

将铜硅系催化剂试样DH28在不同温度下焙烧,考察焙烧温度对催化剂性能的影响,并进行表征,结果分别见表5和表6。

表5 焙烧温度对催化剂性能的影响

表6 焙烧试样表征结果

由表5可见:当焙烧温度为350~500 ℃时,随着焙烧温度的提高,环己醇转化率稍微升高后迅速下降。

由表6可见:焙烧温度升高,Cu晶粒度增大、比表面积降低。综合考虑,选择催化剂焙烧温度为350~400 ℃。

2.6 催化剂性能对比

通过对初选样的改进,得到性能较优的试样NDH6,并将试样NDH6(铜硅系)、试样DH021(铜锌系)及进口样(铜硅系)进行活性评价和表征。3种催化剂的活性及表征数据结果见表7。

表7 催化剂评价结果

由表7可见:采用SiO2为载体时,催化剂比表面积较大,但使用后比表面积出现明显下降,可能是铜微晶烧结引起的。与DH021型催化剂相比,NDH6使用后的孔容和强度下降幅度较小,因此,SiO2载体能有效延缓铜微晶的烧结,促进铜的分散,催化剂机械稳定性更好,且环己醇转化率、环己酮选择性均超过DH021试样,各项指标基本达到进口催化剂水平,具备良好的工业应用前景。

2.7 XRD分析

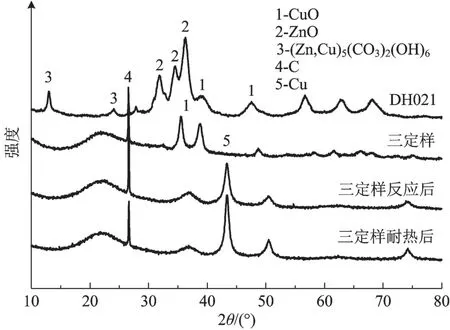

催化剂试样NDH6的三定样及催化剂试样DH021反应前后及耐热后的XRD图谱见图1。

图1 催化剂试样NDH6及DH021的XRD图谱

由图1可见:催化剂试样DH021的XRD图谱中出现明显的CuO和ZnO晶相,未发现Al2O3的特征峰,表明Al2O3以无定形或高度分散状态存在;在2θ=26.4°出现的特征峰是成型剂石墨的特征峰。催化剂试样NDH6的XRD图谱中存在明显的CuO晶相,催化剂试样NDH6经反应及耐热后,CuO的特征峰消失,Cu的特征峰出现,表明CuO被完全还原成Cu0。反应后、耐热后Cu0晶粒明显长大。

2.8 SEM分析

催化剂试样NDH6的三定样及DH021的SEM照片见图2。

图2 催化剂试样的SEM照片

由图2可见:催化剂试样NDH6颗粒团聚相对较少,CuO分布较为均匀,表明采用SiO2为载体,催化剂比表面积增大,CuO在载体表面分散更加均匀,Cu的有效利用率有所提高,催化剂的活性和选择性更好。

3 结论

通过对环己醇脱氢反应原理和催化剂制备工艺的实验室研究,得出以下结论。

1)以SiO2为载体,可以提高催化剂的比表面积,使Cu以微小颗粒分散其中,提高活性组分Cu的利用率,提高催化剂的活性。

2)制备的铜硅系催化剂表面酸性有所降低,有助于提高催化剂的环己酮选择性。