煤熔渣对SiC-CA6复合材料的侵蚀机制分析

司瑶晨 夏 淼 孙红刚 李红霞 杜一昊 赵世贤 尚心莲

中钢集团洛阳耐火材料研究院有限公司先进耐火材料国家重点试验室 河南洛阳471039

水煤浆气化炉的工作温度达1 300~1 600℃,其内以CO和H2为主的气化产物和以Al2O3、SiO2、FeOx为主的煤熔渣对耐火材料的侵蚀很强[1-4],因此选用在煤渣中溶解度很低的高铬耐火材料作为水煤浆气化炉的炉衬材料[5-6]。然而,高铬耐火材料在生产和使用过程中可能产生的Cr6+会对环境造成污染。为推动煤化工产业的绿色发展,开展水煤浆气化炉炉衬材料的无铬化研究具有重要意义。

碳化硅具有高熔点(2 827℃)、耐高温、耐磨损、耐化学腐蚀等特点[7-9]。六铝酸钙(CaAl12O19,CA6)的高温力学性能优良,高温化学性质稳定,抗氧化、还原性气体腐蚀能力强,在含铁熔渣中的溶解度较低,在碱性环境中的化学稳定性好[10-12]。因此,制备碳化硅和六铝酸钙的复合材料,可能获得性能更优良的水煤浆气化炉内衬材料[13]。

在前期研发出致密度、强度、稳定性等较佳的SiC-CA6复合材料[14]的基础上,为了进一步探索SiC-CA6复合材料抗水煤浆气化炉煤熔渣侵蚀的性能,在本工作中,采用静态坩埚法在埋碳气氛中对SiC-CA6复合材料进行了抗煤渣侵蚀试验,分析了煤熔渣对SiC-CA6复合材料的侵蚀机制。

1 试验

1.1 试样制备

试验原料有:粒度分别为2.5~1.43、1.43~0.5、≤0.5 mm的SiC颗粒,粒度分别为≤0.045、≤0.020 mm的CA6细粉。

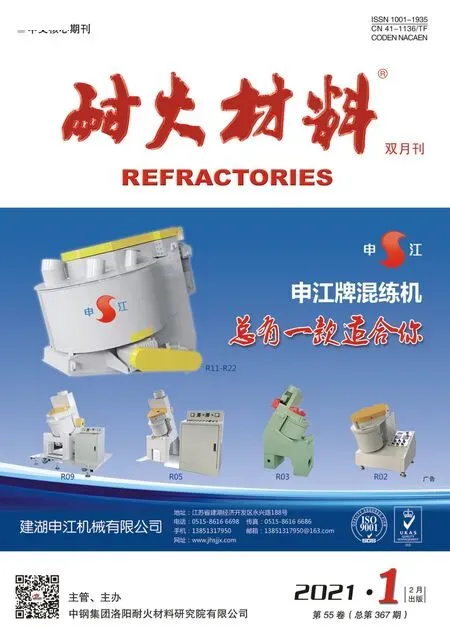

按SiC颗粒与CA6细粉的质量比为65∶35配料,混练均匀后,在液压机上以100 MPa的压力压制成150 mm×25 mm×25 mm的长方体试样和外部尺寸为φ70 mm×70 mm、内孔尺寸为φ40 mm×35 mm的坩埚试样,烘干后在埋碳气氛下于1 600℃保温3 h烧成。烧后试样的显气孔率为16.1%,体积密度为2.75 g·cm-3,常温抗折强度为7.6 MPa;主要物相为SiC和CA6,还含有少量刚玉相。从烧后试样的SEM照片(见图1)可以看出:SiC大颗粒与基质间存在明显的间隙;基质中CA6烧结较好,但也存在较多气孔。

1.2 试验方法

试验煤渣为水煤浆气化炉用后渣,其化学组成(w)为:SiO234.7%,Al2O311.7%,Fe2O324.8%,MgO 4.3%,CaO 17.7%,Na2O 5.2%,K2O 1.1%,TiO20.5%。

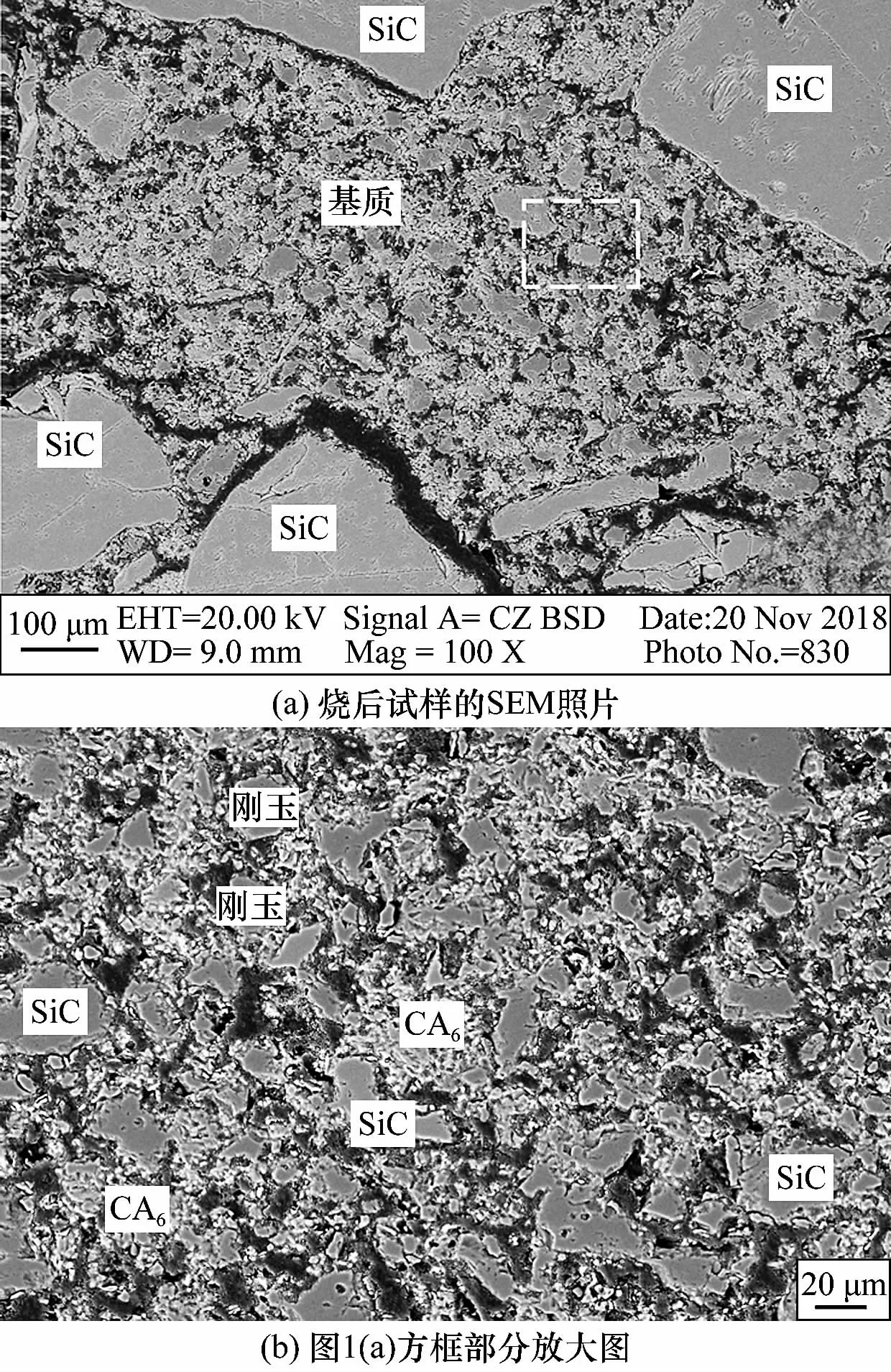

抗渣侵蚀试验采用静态坩埚法。将50 g煤渣放入SiC-CA6复合材料的坩埚孔内,加盖与之同材质的圆形盖子,放入φ90 mm×90 mm的刚玉坩埚中,将刚玉坩埚放入装填有石墨粉的刚玉-莫来石匣钵中。装配示意图见图2。

图1 烧后试样的SEM照片Fig.1 SEM photographs of fired sample

图2 静态抗渣试验示意图Fig.2 Illustration of static crucible slag resistance test

将匣钵放入马弗炉中,以2℃·min-1的升温速率升温至1 000℃,之后再以1℃·min-1的升温速率升温至1 500℃,保温3 h后停炉自然冷却。沿SiCCA6复合材料的坩埚孔轴线将坩埚剖开,观察其被煤熔渣渗透和侵蚀的情况;从坩埚内底与熔渣接触区域取样制成光片,进行SEM和EDS分析。

2 结果与讨论

2.1 抗渣试验后的试样分析

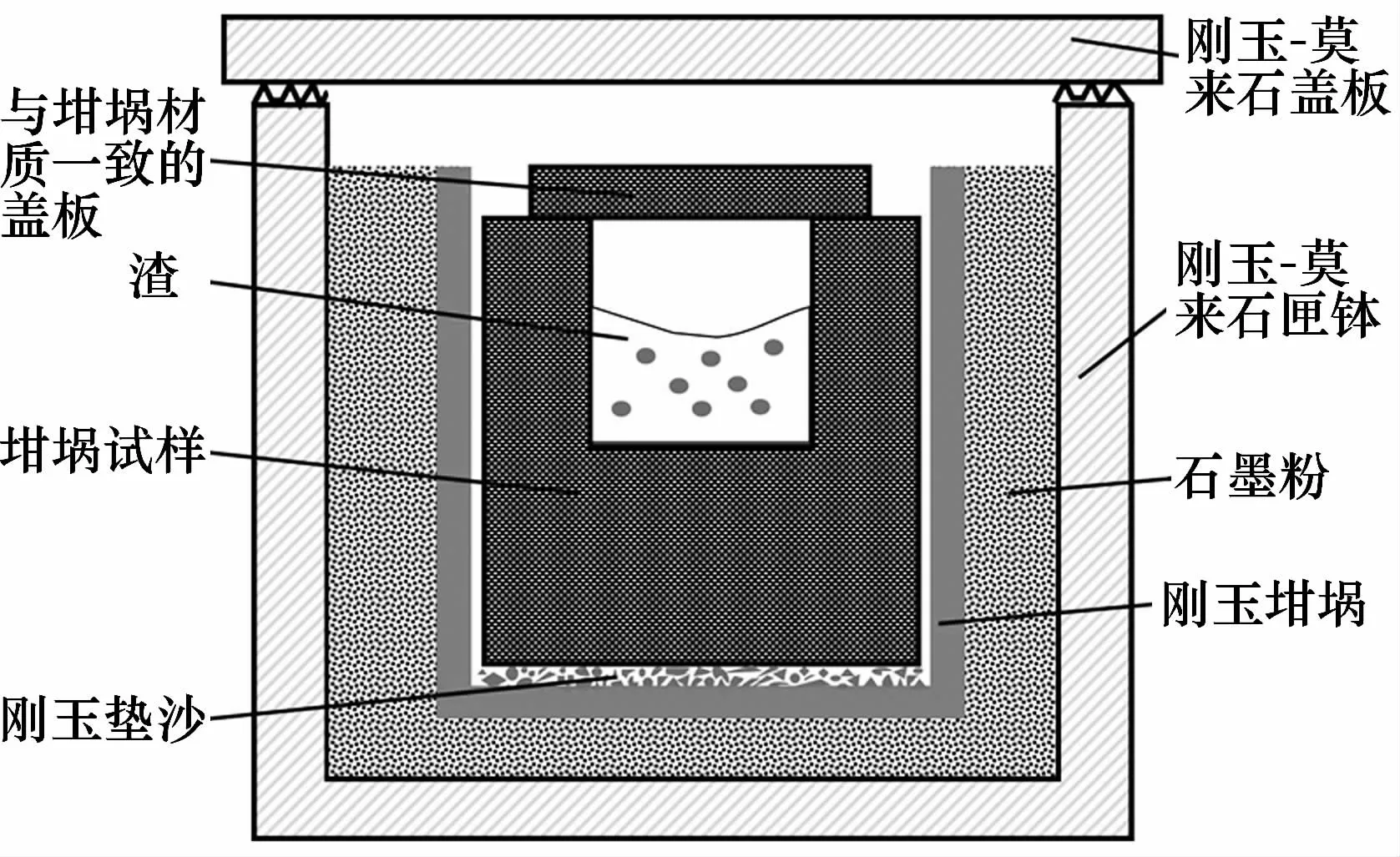

坩埚的剖面照片见图3。可以发现,抗渣试验后的坩埚内残余渣量较多,且渣中存在较多金属小颗粒;坩埚内壁平整,孔径未见扩大,未发现明显的侵蚀层;熔渣渗透深度3~5 mm,渗透层较致密。

图3 抗渣试验后坩埚的剖面照片Fig.3 Profile of sample after slag test

对抗渣试验前后的SiC-CA6复合材料试样进行了XRD分析(见图4)。可以发现:侵蚀后试样的主要物相依旧为SiC、CA6和刚玉相,但形成了少量的CaAl2Si2O8(CAS2)相。

图4 抗渣试验前后试样的XRD图谱Fig.4 XRD patterns of sample before and after slag test

对抗渣试验后试样中煤熔渣与试样界面处进行SEM分析(见图5)。发现熔渣在试样中形成的渗透层比较致密,渣层中有白色点状物质。对白色点状物质进行EDS点分析(见图6)可知,其为Fe-Si合金。对靠近熔渣处的渗透层(区域B)进行放大(见图7)发现,SiC颗粒边缘呈锯齿状,表明SiC颗粒受到煤熔渣的侵蚀。对图7中SiC颗粒边缘的点1处进行EDS分析(见图8)发现:SiC颗粒边缘主要为CaO-Al2O3-SiO2系物质,其组成接近CAS2;未检出CA6。对图5中的渣层区域A进行了EDS面扫描,并将其主要氧化物组成与原渣进行了对比,结果见图9。分析发现:抗渣试验后,渣中的SiO2、Al2O3含量增加;铁氧化物(以Fe2O3计)含量从原来的24.8%(w)大幅减少至0.4%(w);MgO和CaO的含量变化不大。

图5 抗渣试验后试样中煤熔渣与试样界面处的SEM照片Fig.5 SEM photograph of coal slag-sample interface after slag test

图6 图5中白点处的EDS图谱Fig.6 EDS pattern of white points in Fig.5

图7 图5中区域B的SEM放大照片Fig.7 SEM photograph of area B in Fig.5

图8 图7中SiC颗粒边缘点1处的EDS分析结果Fig.8 EDS result of point 1 in Fig.7

图9 抗渣试验前后煤渣的主要组成对比Fig.9 Comparison of main components of coal slag before and after slag test

2.2 SiC-CA6复合材料的侵蚀机制分析

在本试验中,试样中的SiC、CA6可能会与熔渣中的FeO、SiO2等发生如下反应:

经过计算,在本试验温度(1 500℃)下,4个反应式的吉布斯自由能均为负数,都可以自发进行。

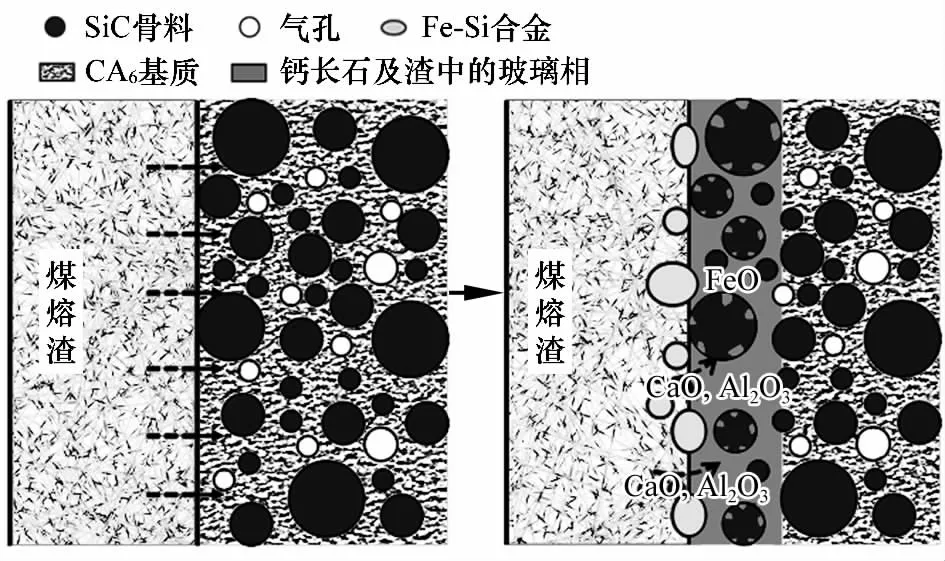

结合上述XRD、SEM、EDS分析结果,分析了埋碳气氛中煤熔渣对SiC-CA6复合材料的侵蚀机制,绘制了图10所示的SiC-CA6复合材料的侵蚀示意图。在高温下,当熔渣与SiC-CA6试样接触时,在接触面处的SiC颗粒与熔渣中的FeO发生反应式(1)、反应式(2)的氧化还原反应[15],生成SiO2、Fe、FeSi,使渣中SiO2增多,FeO减少(见图9的试验结果)。此外,试样基质中的CA6与渗入试样的熔渣中的SiO2、Al2O3、CaO发生反应式(3)、反应式(4)的反应生成CAS2(熔点1 551℃)。由于熔渣中SiO2含量增多,FeO含量减少,并且还有CAS2生成,这导致界面处局部区域内渣的黏度增大,熔渣向试样内部的进一步渗透受到抑制。因此,SiC-CA6复合材料表现出了较好的抗煤熔渣侵蚀性和抗煤熔渣渗透性。

图10 熔渣侵蚀示意图Fig.10 Schematic diagram of slag corrosion

3 结论

(1)SiC-CA6复合材料在埋碳气氛中于1 500℃被煤熔渣侵蚀3 h后,未发现明显的侵蚀层,渗透层较薄且致密,表明SiC-CA6材料具有较好的抗煤熔渣性能。

(2)煤熔渣对SiC-CA6复合材料的侵蚀机制主要包括渣与材料界面处的SiC颗粒被渣中铁氧化物氧化,以及渣中的SiO2、Al2O3、CaO与CA6基质的反应。SiC的氧化及CAS2的形成改变了界面处局部区域内熔渣的性质,使其黏度增大,从而抑制了熔渣向试样内部的进一步渗透。