基于接触力识别的人机协作控制系统设计与实现

肖金壮,赵帅,王伟,王洪瑞

( 1.河北大学 电子信息工程学院,河北 保定 071002;2.保定市一禾电气有限公司,河北 保定 071000 )

近年来,随着智能制造领域的快速发展,物理人机交互(pHRI, physical human-robot interaction)或人机协作(HRC, human robot collaboration)受到研究者越来越多的关注,并成为热点.人机协作可实现人与机器人在工作能力方面的优势互补[1],如结合人体在运动过程中的灵活性与机械臂工作过程中可实现大功率输出的特性,可完成高复杂度的任务,提升工作效能. 人与机器人的协作过程可分为3个层次[1]即安全层(safety layer)、共存层(coexistence layer)、协作层(collaboration layer).安全层是保证机器与人协作的基本层,没有安全前提不能通过人机协作完成任务,中国也将这种可协作的机器人称为共融机器人,也提到必须保证交互过程的安全问题[2].共存层是在没有外界干预的情况下,人和机器人可以工作在同一空间.协作层是人可以直接与机器人共同完成一项任务,在整个过程中,人和机器人有物理接触.本研究针对协作层,设计系统实现机器人识别人的接触力信息,并完成相应操作任务.

在协作过程中,需要采集操作者和机器人(机械臂)的接触信息(接触点位置和接触力的大小及方向),通过这些信息可使机器人能识别操作者的意图.基于准确的接触信息,可以利用机器人模型得出精确控制方法,但是该信息通常很难精确获取.解决方法之一为在机器人上安装外部传感器.文献[3-5]采集接触信息的方式为利用敏感皮肤(tactile skin)传感器.此类方法通过接触安装传感器的部位直接获取有效的接触信息,进而达到机器人与操作者之间的协作目的.另一类解决方法利用机器人驱动电机电枢电流或扭矩信息,或利用安装于机器人本体上的关节力/扭矩传感器获取的信息.如文献[6]利用人与机器人接触时关节伺服电机的电流变化信息提取操作者意图,并生成机器人控制任务.Alessandro等[7-9]采用系统总能量的变化信息,在不使用力/扭矩传感器的情况下实现对操作者意图的检测.尤其文献[9]给出了各类接触情况及其意图提取方法的综述.文献[1]同时从能量与视觉角度检测操作者的意图.

在人机交互时,无论采用外部传感器还是使用本身传感器,都需要始终接触机器人,从而使机器人实时感受人的意图.本文提出的机器人只利用短暂力接触信息,识别操作者的意图,并自动运行到操作者目标位置.对于定点搬运任务,特别是某些操作者无法到达的场合,可以使用该人机协作方式;同时,操作者不需要移动,减轻了操作者的运动消耗.

为了实现上述目的,本文首先介绍了机器人的位置控制环原理,并给出了常用基于短暂接触力的意图识别方法,定义了人机协作机器人4个定点搬运任务.同时,介绍了接触区域安装压力传感器的方式.最后在一维平面机械臂上验证方法的有效性.

1 人机协作系统原理

本研究所设计系统包括2个相对独立的部分,即机器人本体位置环运动控制和人机接触力的意图识别.

1.1 一维平面机器人模型及控制

n关节刚性机器人动力学模型[10]如式(1)所示.

(1)

(2)

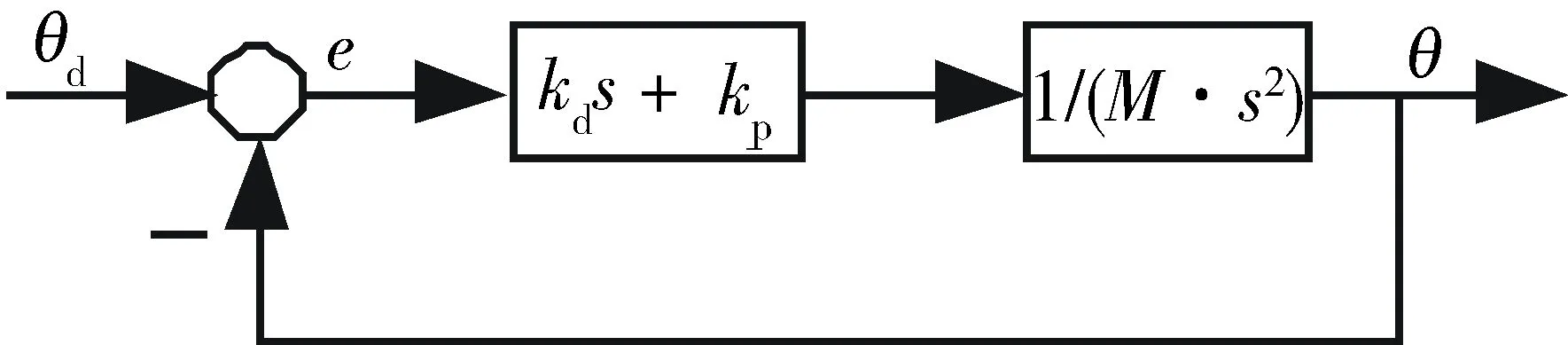

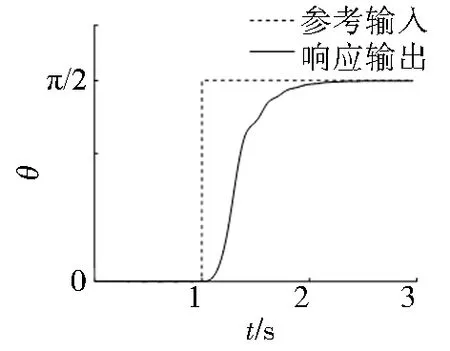

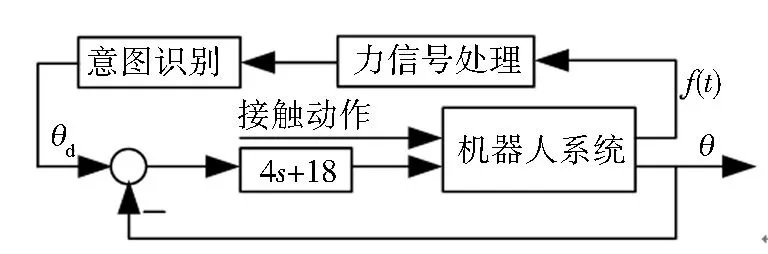

本文侧重验证利用接触力提取操作者意图,并控制机械臂运动到达意图目标位置的方法.考虑到平面运动机械臂的势能为0,可知系统动力学方程为线性的,这里采用式(3)所示传统PD控制器实现位置闭环.完整系统控制框图如图1所示.闭环系统的稳定性已证明[10].

图1 机械臂控制框图Fig.1 Control diagram of manipulator

(3)

其中,e=θd-θ,θd为期望角度即期望点;θ为实际角度.

1.2 接触意图识别

为了能精确检测人-机接触力,在接触区域两侧安装力传感器,并且使其在接触时,传感器只分别检测操作者与机械臂末端左、右两侧垂直方向的接触力.

情况1:考虑到力接触特征与接触力大小及接触时间长短有关,可采用如下积分处理形式:

(4)

其中,f(t)为接触力;t0为接触开始时刻;t1为接触结束时刻;KI为积分系数;R为接触结束后的积分结果.

每次接触过程都会产生一个R信号.其绝对值的大小作为机械臂期望位置的判断指标;同时,接触方向的不同,产生不同符号的R值,用于确定机械臂运动的正反方向.

情况2:考虑到可以仅使用接触力的幅值生成R信号,此种情况下,式(4)变为

R=K·max[f(t)],

(5)

其中,K为比例系数;max[·]表示取最大数.

情况3:仅使用时间信号.此种情况下,接触力为很小的值,通常无法直接利用精确值提取操作者的意图,例如力传感器量程较小,每次接触时,输出信号瞬间饱和,此时假定接触力为常数,则式(4)变为

(6)

其中,a为接触力常值.

根据上述3种常见情况及其对应的特征值提取方法,本研究对应不同的R值,定义相应的期望执行规则,机械臂获取操作者意图,自动确定期望搬运到达的目标位置,并据此通过位置运动控制环实现相应操作.

1.3 执行规则

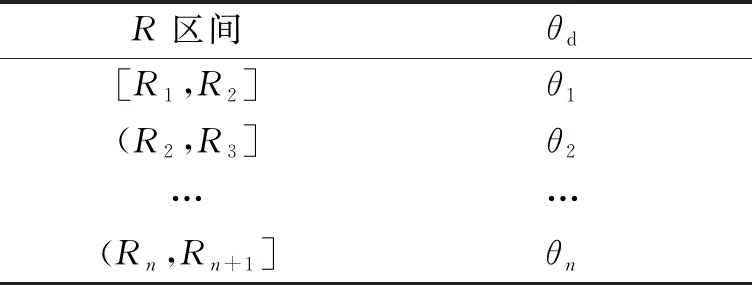

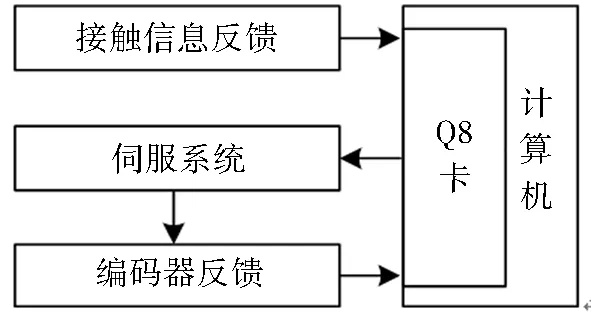

在利用上述式(4)~(6)确定R值之后,为了使机器人根据R值确定期望目标位置,并自动运行到达,需确定R值与期望目标位置间的映射规则.本研究定义规则如表1所示.

表1 定点识别规则

2 实验验证

2.1 系统构成

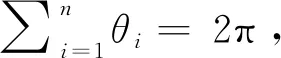

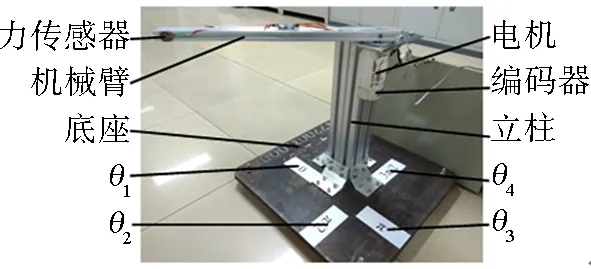

为了验证本文提出的人机协作控制方法的有效性,本文构建一维平面机械臂半实物仿真系统.实物和原理分别如图2和图3所示.驱动采用Panasonic公司的MSMA042A1G型伺服电机及MSDA043A1A型伺服单元,并切换其工作在转矩模式,电机由伺服单元提供电流,尾部装有编码器用于实时角度测量,采用计算机进行位置控制.计算机内装有实时控制软件WinCon,可编译、管理和启动由Simulink模型生成的代码,通过Q8卡控制伺服系统,力接触信息也通过Q8卡反馈到计算机,达到实时检测与控制的目的,计算机系统具体构成可参考文献[11].

图2 机械臂实物Fig.2 Picture of manipulator

图3 系统原理Fig.3 Diagram of systcmic principle

图2中,电机转轴与机械臂一端固定,机械臂另一端两侧均安装一个力传感器.实验中使用FSR402电阻式薄膜压力传感器,质量小,利于对机械臂的控制,输出为电压信号,可通过Q8卡上的模拟量输入接口采集进入计算机.FSR402传感器力-电压特性具有非线性,本文使用标称砝码对力传感器进行标定,同时采用三次样条插值法计算接触力大小.

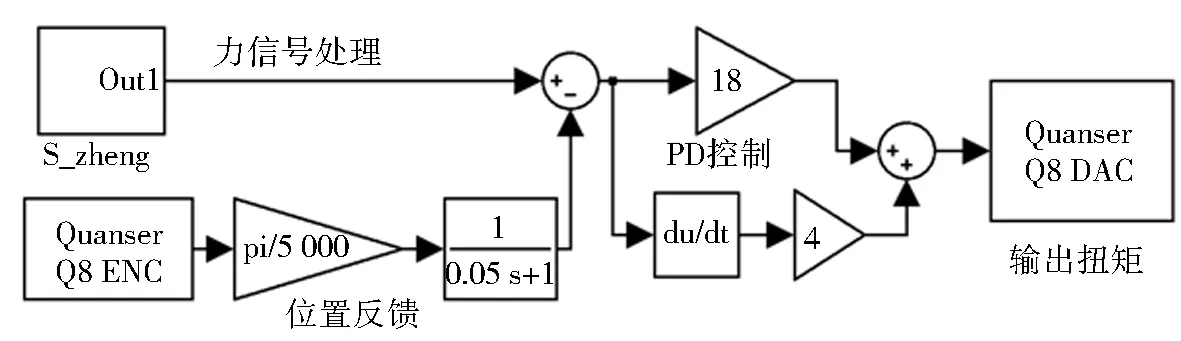

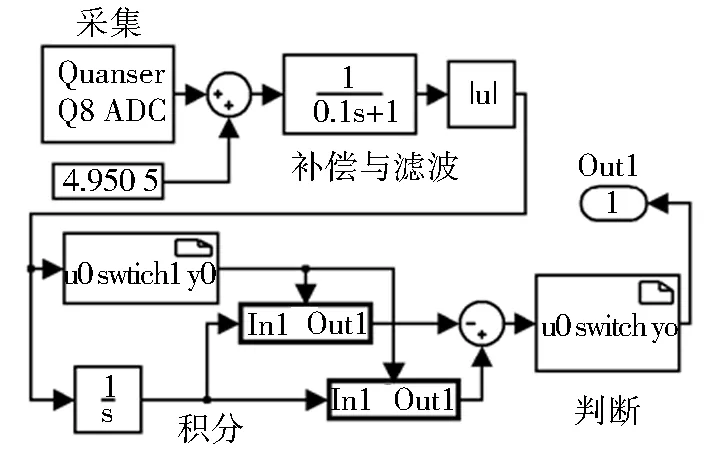

为验证位置环控制性能,设θd=π/2,响应输出如图4中实线所示.可见系统可准确到达期望位置,表明给出的PD控制器作用下的位置闭环系统可行.引入接触力传感器的机器人系统控制框图如图5所示.操作者通过接触FSR力传感器产生力信号,采用本文1.2部分设计的特征提取算法处理后,经过本文1.3部分所述映射规则,并执行位置控制.图6给出情况1下正向接触力传感器时对应 Simulink控制程序,其中,通过比例系数将脉冲数转化为弧度作为位置反馈信号,所采用编码器的参数为2 500脉冲/圈,经4倍频产生10 000脉冲/圈,经低通滤波降噪后与期望值求差得到误差信号,经 PD 控制算法得到电机转矩控制命令,控制伺服电机的转角. 图7给出了力信号处理部分的具体 Simulink程序,其中力传感器输出电压信号经AD转换器采集, 为确保无接触时输出为0,这里减去一个常值,该值的大小决定于传感器自身差异,由事先检测确定, 再经低通滤波器和绝对值运算后积分.为了保证积分时间在(t0,t1)使用了2个触发子系统,力信号的处理与判断则通过所编写的S-Function系统函数实现,并输出意图目标位置.同时规定,本实验取表1中n=4,即θ1=0、θ2=π/2、θ3=π、θ4=3π/2 .在机械臂底座已标明对应的θi(i=1,2,3,4),如图2的θ1~θ4.具体的R取值为R1=0,R2=1,R3=2,R4=3,R5=4.

图4 θd=π/2时的响应Fig.4 Response while θd=π/2

图5 意图识别控制Fig.5 Control diagram of intention identification

图6 实际控制程序Fig.6 Diagram of practical control program

图7 力信号处理Fig.7 Diagram of force signal processing

2.2 实验结果与讨论

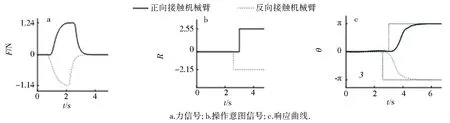

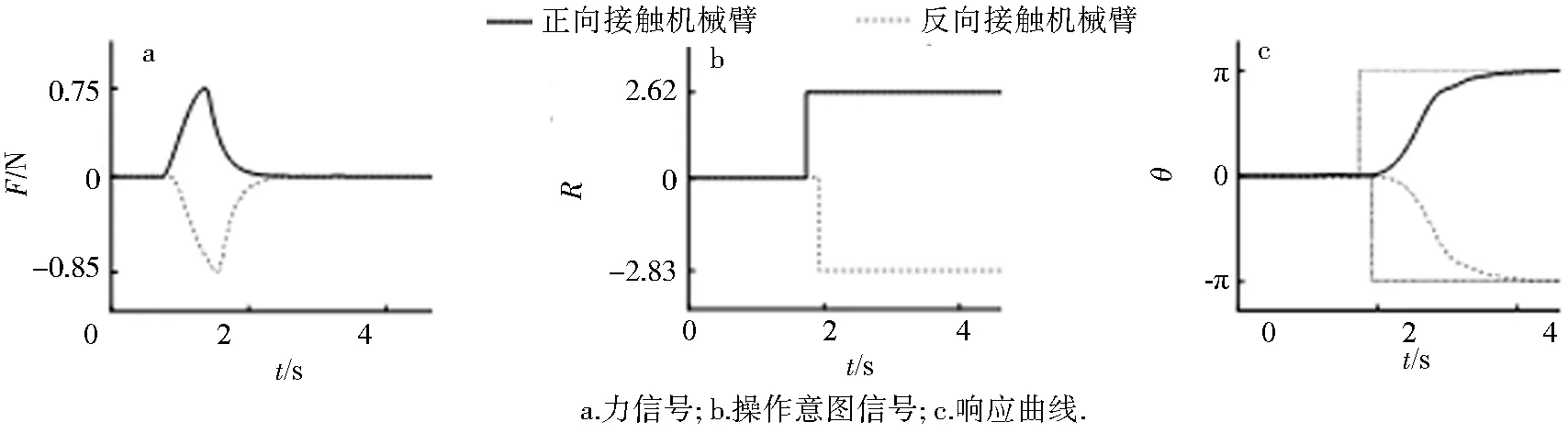

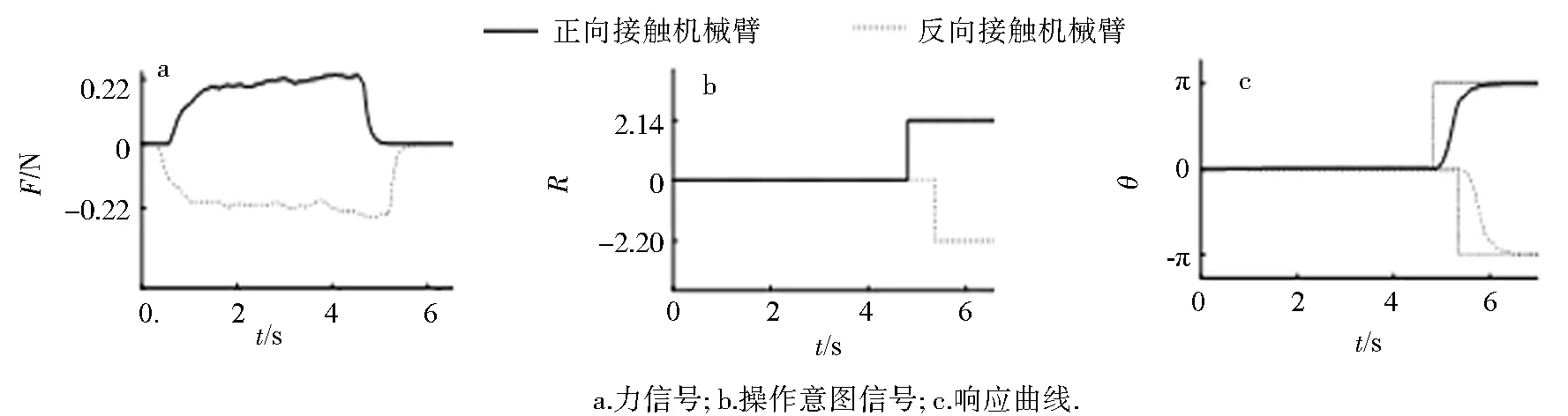

本研究所完成3种情况下的实验首先均以π为目标位置,相应特征提取参数分别设置为KI=1,K=1,a=0.22,结果中实线对应正向接触机械臂,虚线对应反向接触,如图8~10所示.图8给出情况1下机械臂正、反2种方向接触机械臂时的响应过程. 可见,通过积分处理力信号,机器人根据接触力的幅值与接触时间的长短判断操作者的目标意图位置为π,对应期望位置π完成相应操作,反方向接触时也可准确到达.图9给出情况2下机械臂正、反2种方向接触机械臂时的响应过程.可见,只考虑力幅值时,机器人根据力的最大值判断操作者的目标意图位置,对应得到π,并根据期望位置π,完成相应操作,反方向接触时也可准确到达.图10给出情况3下机械臂正、反2种方向接触机械臂时的响应过程.可见, 只考虑接触时间时,假设接触力为常数, 机器人通过计算接触时间长短信息并利用映射关系获取操作者的目标意图位置为 π,并将该位置作为位置环期望位置,完成相应操作,在反方向接触力传感器时也可准确完成.图11给出情况1下正向接触力传感器相应的力信号、操作意图信号及运动到达目标位置π/2(θ2)的响应曲线.实验结果证明,本文提出的人机协作系统构建方案及处理算法,可在操作者与机械臂短暂接触情况下,实现机器人对操作者意图的准确识别和搬运.

图8 以接触力大小和时间识别意图的实验结果Fig.8 Experiment results of identifying intention by touched value and period

图9 以接触力峰值识别意图的实验结果Fig.9 Experiment results of identifying intention by touched peak-value

图10 以接触时间识别意图的实验结果Fig.10 Experiment results of identifying intention by touched period

图11 目标位置为π/2的实验结果Fig.11 Experiment results of target position π/2

3 结 论

为实现人-机协作搬运任务,本文提出了一种基于接触力操作意图识别的搬运机器人原型机构建方法.同时在伺服电机转矩模式下,设计PD控制器实现位置闭环, 操作者与机器人的接触力通过FSR力传感器检测,计算机对力进行信号处理,并将接触特征作用于位置闭环控制,考虑到力信号幅值与时间的差异,对应3种常见的人-机力接触方式,给出相应特征提取方法和力特征与意图目标的映射规则, 生成期望位置,并控制机器人运动到达操作者的意图搬运目标. 通过单机械臂半实物仿真系统验证实验, 证明了上述人-机协作系统构建、信号处理与控制方法的正确性与合理性.同时, 由本验证系统构建过程可知,为了保证操作者的安全性,也可采用力传感器与机械臂分离的系统构建方式,这样可使操作者与搬运机器人处于不同的空间.