Al/PVDF含能微球的制备及其性能分析

柯 香,张伟强,张大鹏,肖 磊,郝嘎子,姜 炜,陈君华,

(1.安徽科技学院 化学与材料工程学院,安徽 蚌埠 233000;2.安徽鑫民玻璃股份有限公司,安徽 滁州 233100;3.南京理工大学 国家特种超细粉体技术研究中心,江苏 南京 210094)

引 言

纳米Al粉在复合含能材料体系中的应用使其具有反应速率快、能量密度高及火焰温度高等优异特性[1-3]。Wang H等[4-5]制备了Al/硝化棉(NC)和Al/CuO/NC微球并对其燃烧性能进行了研究,发现通过强化结构和减少燃烧烧结,微球的燃烧压力和增压速率均得到了显著提高;与添加微米级Al粉的样品相比,加入Al/NC微球的复合固体推进剂燃烧端面团聚较少,在燃烧速率指数几乎相同的情况下燃烧速度提高了大约35%[6]。然而,纳米Al粉的高反应活性与高比表面积在提升含能体系性能的同时,也带来了许多实际应用方面的挑战:一是纳米Al粉的高反应活性使其易与氧气、水等反应,导致其活性含量逐渐下降及长期储存性能较差,研究表明纳米Al在空气中储存一年,活性含量下降了16%,在水中常温下放置3天已完全失活,而在50℃的水中,1h即可完全失活[7];二是纳米Al粉的高比表面积使其在使用中严重团聚,难以完全反应,导致实际性能远低于理论性能,如纳米铝热剂的理论放热量高达4~5kJ/g,而文献报道的实际值通常在1.0~2.5kJ/g,不足理论值的50%[8-10]。因此,如何保持或者提高纳米Al粉的反应活性及解决纳米Al粉的团聚问题,成为实现纳米Al粉广泛应用的严峻挑战。

纳米Al粉表面改性可有效提高其抗氧化性能和缓解其团聚问题[1-3]。氟元素电负性极强,能与活泼金属发生剧烈的氧化还原反应并释放出大量热,反应产物AlF3汽化温度低,可提高体系燃速和推进能力,且含氟化合物不仅可与纳米Al粉反应,而且能够刻蚀Al粉表面惰性的Al2O3层,激活纳米Al粉的反应活性,因此,含氟化合物在纳米Al粉表面功能化材料领域备受关注[11]。Pantoya M L课题组[12]的研究证明使用经全氟十四酸(PFTD)包覆后纳米Al粉可显著提高纳米铝热剂的燃速;同时运用键能理论解释PFTD和全氟葵二酸(PFS)对Al/MoO3燃速的影响机制,即PFS结构比PFTD更加稳定,破坏C—F键所需能量更高,导致Al-PFS/MoO3的预点火反应要滞后于Al-PFTD/MoO3,因而,对Al/MoO3反应的激活效果弱,导致其燃速最慢[13]。中国工程物理研究院的Wang J等[14]使用全氟辛酸改性后的纳米Al粉与PTFE混合,利用预点火反应刻蚀纳米Al粉表面致密Al2O3层,形成多个O扩散通道和反应位点,将Al/PTFE的反应放热量和火焰传播速度分别提高了2.0倍和1.6倍,证实了氟化物表面改性对铝热剂燃烧的激活有促进作用。

静电喷雾技术利用高压电场将带电液滴破碎、雾化形成微纳米级颗粒,被广泛应用于复合微粒的制备。相对于原位聚合法、磁控溅射法和原子层沉积法等方法,静电喷雾法可简单地实现复合颗粒的尺寸、形貌调控,制备出尺寸均一的微纳米颗粒,并且无需特殊条件,常温常压下即可进行生产,较为容易扩大生产规模,在实际应用方面有很大前景[15-19]。Huang C等[20]采用静电喷雾法用不同含氟黏合剂将CL-20与Al组装成微球,制备的微球具有较高的单分散性,并且使用不同的黏合剂可以调节微球的表面形态,燃烧测试结果表明,CL-20的加入显著提升了微球的反应性。

本研究以聚偏氟乙烯(PVDF)为纳米Al粉表面改性材料,通过静电喷雾法制备出形貌规整的Al/PVDF含能微球,并对其形貌、粒度、组分、热性能及燃烧性能进行表征,来验证PVDF对纳米Al粉的反应特性的激活作用,以期为纳米Al粉在含能材料体系中的应用提供参考。

1 实 验

1.1 试剂与仪器

PVDF,相对分子质量约534000,上海阿拉丁生化科技股份有限公司;N, N-二甲基甲酰胺(DMF)、丙酮,均为分析纯,国药集团化学试剂有限公司;纳米Al粉,平均粒径约50nm,活性铝质量分数为82.1%,上海比客新材料科技有限公司。

HD-2535静电喷雾仪,北京永康乐业科技发展有限公司;D8 Advance X射线衍射仪(XRD),德国Bruker公司;S-4800 II型场发射扫描电子显微(FE-SEM),日本Hitachi公司;ESCALAB 250Xi X射线光电子能谱仪(XPS),美国Thermo Fisher Scientific公司;Autosorb-iQ全自动物理吸附分析仪(BET),美国Quantachrome公司;SDT Q600同步热分析仪(TG-DSC),美国TA公司; Phantom高速摄影仪,美国VRI公司;DET02AFC光电探测器,美国THOR公司。

1.2 样品制备

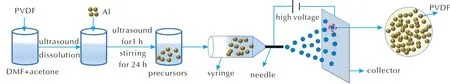

Al/PVDF含能微球的制备流程图如图1所示,实验每次所用反应物质量为200mg,制备PVDF质量分数分别为1%、3%、5%、7.5%、10%、15%和20%的Al/PVDF含能微球(根据PVDF的含量,命名为ES Al/PVDF-x,x为样品中PVDF的质量分数),所用溶液的体积均为1.0mL,V(DMF)∶V(丙酮)=1∶4,电压为19kV,接收板到针头前端的距离为10cm,推进速度固定在0.142mm/min。以含质量分数5%PVDF的Al/PVDF含能微球为例,先将10mg的PVDF加入到含有0.2mL DMF、0.4mL丙酮的混合溶液的玻璃瓶中,超声至PVDF全部溶解,然后加入190mg纳米Al粉,然后用剩下的0.4mL丙酮将瓶壁上的Al粉冲刷下去,在700r/min的磁力搅拌器上搅拌5min,然后超声处理1h,最后将超声结束的前驱液放置于磁力搅拌器上,以700r/min的转速搅拌24h。用注射器将前驱液全部吸入,并安装到静电喷雾仪上,设定铝箔和针头之间的距离为10cm,设置好喷射速度及电场,最后开启推注。实验结束后将所得样品在通风橱内干燥12h后即可得到Al/PVDF含能微球。

图1 Al/PVDF含能微球制备流程示意图Fig.1 Schematic diagram of the preparation process for Al/PVDF energetic microspheres

1.3 形貌结构表征及性能测试

将少量样品涂覆在粘有导电胶的样品台上,采用场发射扫描电子显微镜(FESEM)对静电喷雾制备所得Al/PVDF含能微球的形貌、粒度、组成成分及元素分布进行表征;采用XRD及XPS方法对所得Al/PVDF含能微球结构及组成进行表征;采用BET对所得Al/PVDF含能微球的比表面积进行测试。

采用TG-DSC法对样品进行热分析,升温速率20℃/min,测试温度范围为50~1000℃,氩气或空气气氛,流速为50mL/min,氧化铝坩埚,每次测试样品质量约为2mg;采用Ni-Cr合金丝对所得Al/PVDF含能微球进行点燃,用高速摄影仪及光电信号探测器记录燃烧过程,测试气氛为空气,常温常压,合金丝直径约0.2mm,点火电压为5V,每次测试微球质量约8mg。

2 结果与讨论

2.1 形貌及结构分析

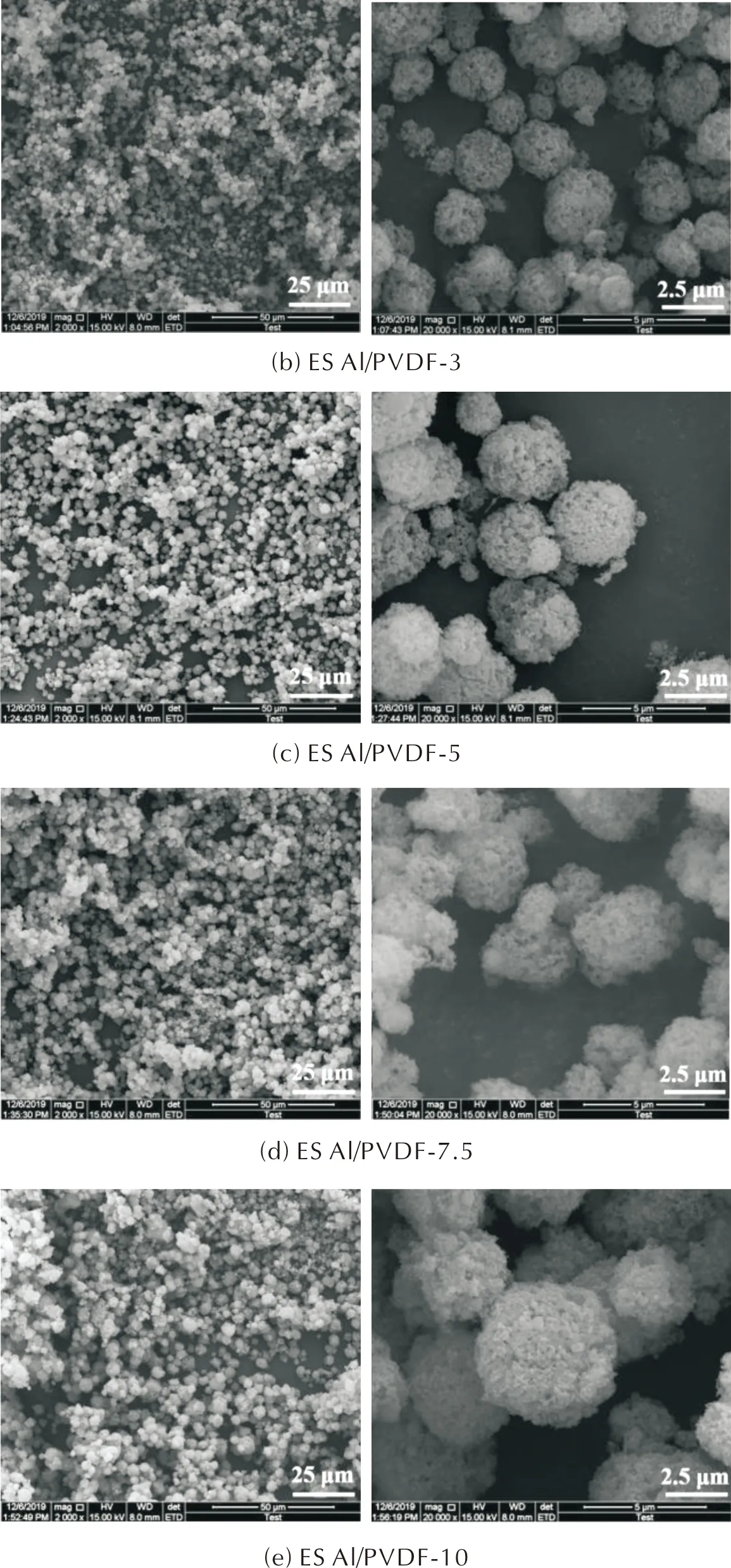

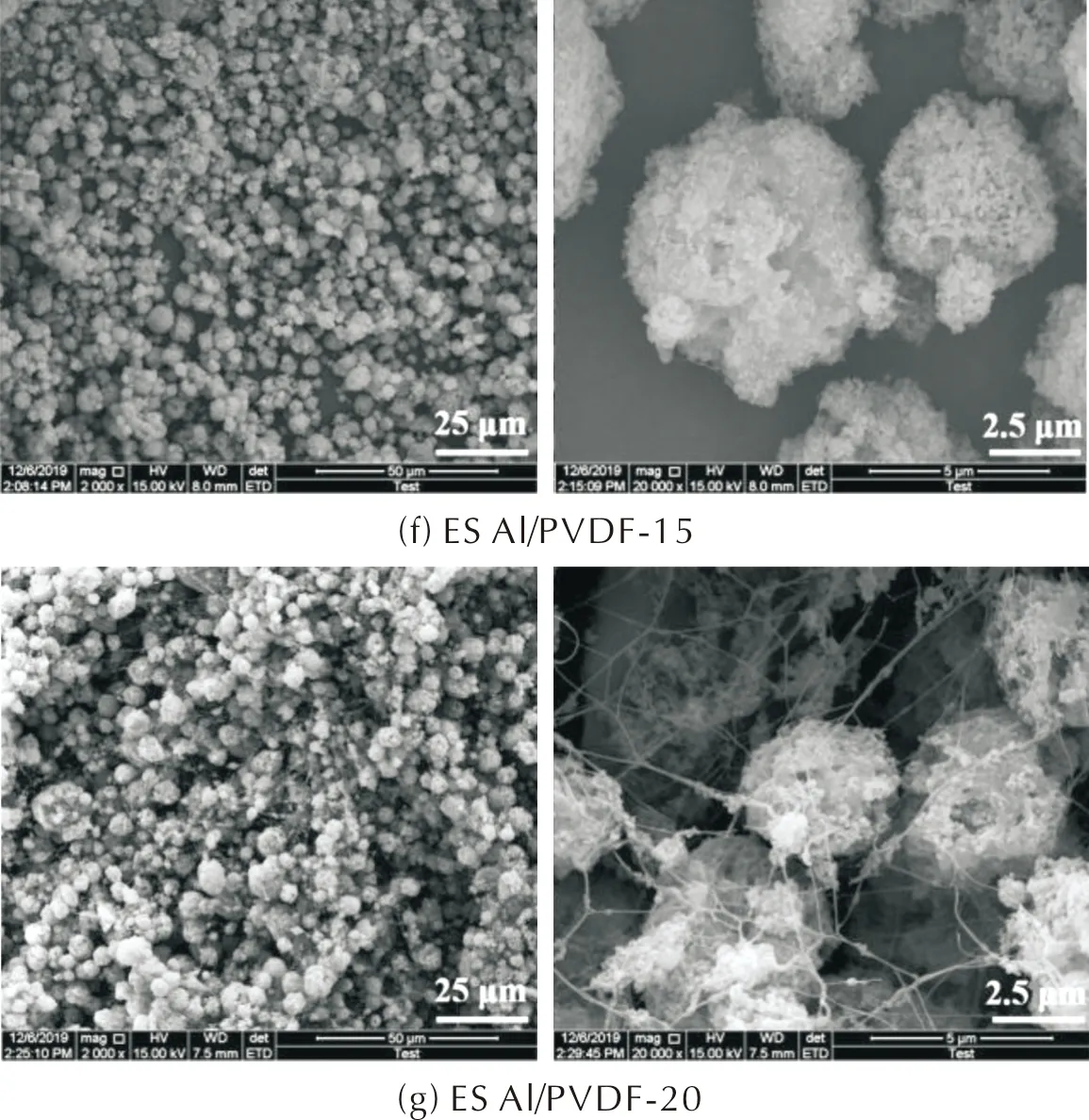

静电喷雾法制备的Al/PVDF微球的形貌、结构特征用SEM进行表征,并采用EDS对微球各组分混合的均匀性进行表征,其结果如图2所示。

图2 不同PVDF含量Al/PVDF含能微球的形貌图Fig.2 Morphological characterization of Al/PVDF energetic microspheres with different PVDF contents

由图2可见,当PVDF质量分数为1%和3%时,所得Al/PVDF含能微球的成球性较差,存在未成球的颗粒,称之为“行星”颗粒,且复合微球之间团聚严重。从单个颗粒的SEM放大图中可以清晰地观察到多孔结构的存在,这些孔洞主要由液滴飞行过程中溶剂挥发造成的。此外对ES Al/PVDF-5进行了BET测试,所得微球的比表面积为22.57m2/g,略高于纯纳米Al粉的比表面积(20m2/g),说明这种多孔结构使得含能微球虽然处于微米级尺度,但仍具有纳米材料的高比表面积的特性,不仅有利于增加其与推进剂制备工艺的兼容性,而且可保持纳米含能材料的高反应活性与高能量释放速率。当体系中PVDF的质量分数增加至5%后,颗粒成球性明显改善,“行星”颗粒明显减少,复合微球形貌更加规整,表面粗糙。当PVDF质量分数为15%时,微球形貌仍十分规整,但表面还存在丝状PVDF纤维,说明微球成型过程中PVDF析出,发挥了黏结剂的作用,将Al粉颗粒组装成微球结构。当PVDF质量分数达到20%时,所制备的样品形貌发生了显著改变,颗粒变得不规则,颗粒与颗粒之间被丝状PVDF纤维连接,在此条件下,静电喷雾开始向静电纺丝转变,过量的PVDF把颗粒和颗粒连接起来,导致微球的分散性变差。因此,PVDF的含量对含能微球的形貌有着较大的影响,过少的PVDF不足以充分粘结Al颗粒;过多的 PVDF会使静电喷雾模式向静电纺丝模式转变,形成彼此连接的含能微球。

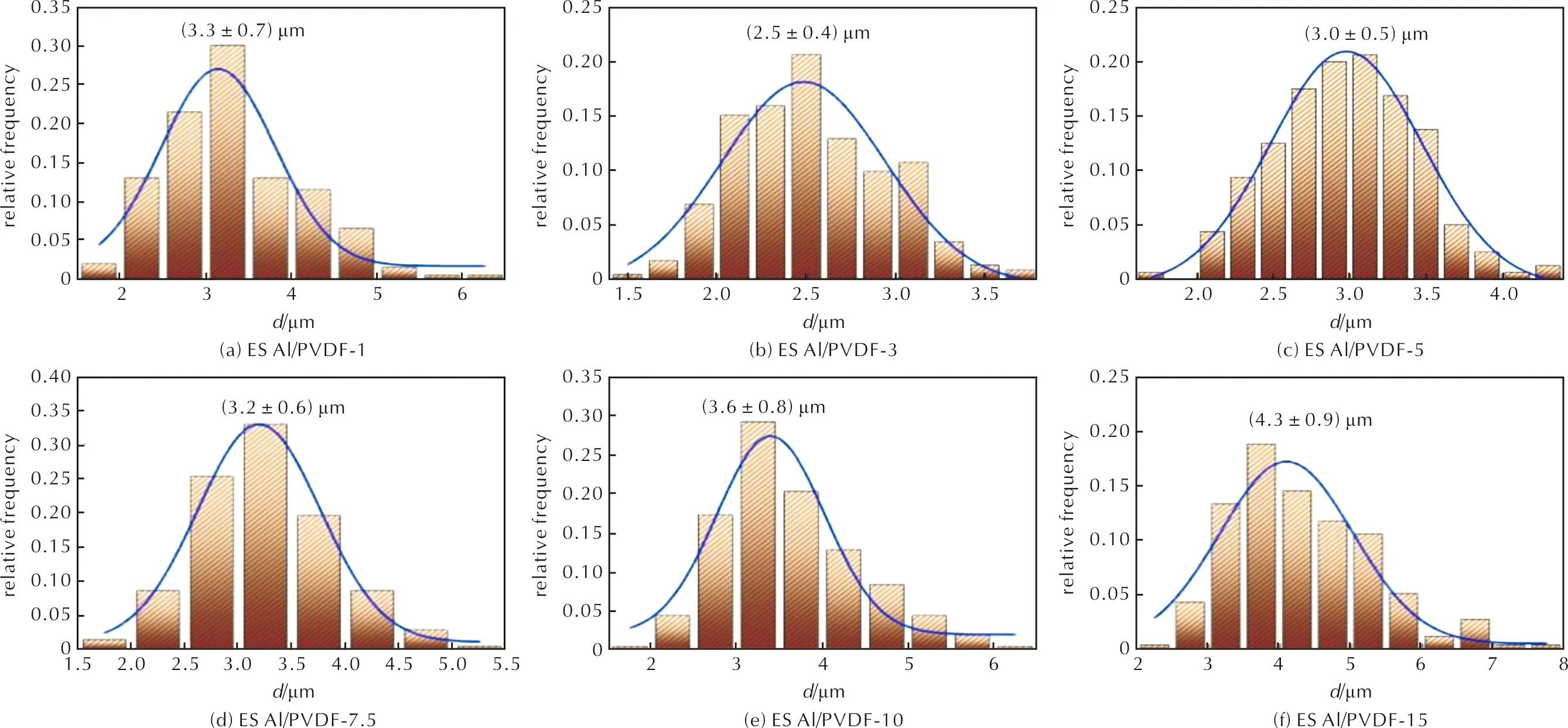

用image-J软件对微球的粒径进行统计和分析,结果如图3所示。由图3可知,不同PVDF含量的微球粒径分布较窄,如PVDF质量分数为1%的微球粒径为(3.3±0.7)μm;PVDF质量分数为15%的微球粒径略有增加,为(4.3±0.9)μm。但各微球总体的粒径分布在2.5~4.5μm之间,PVDF含量的变化对微球粒径的改变不大,主要原因是由于颗粒浓度和前驱液黏度对微球的共同调节作用。因此,之后的性能测试不再考虑微球粒径的影响(粒度未发生数量级的变化),PVDF含量作为唯一影响本实验Al/PVDF含能微球能量特性的因素。

图3 不同PVDF含量Al/PVDF微球的粒径分布图Fig.3 Size distribution of Al/PVDF microspheres with different PVDF contents

以ES Al/PVDF-5为例,利用EDS映射对Al/PVDF微球中元素和元素分布进行分析,结果如图4所示。

图4 ES Al/PVDF-5的EDS 映射图Fig.4 EDS mapping of ES Al/PVDF-5

由图4可知,在ES Al/PVDF-5微球中的Al、F元素分布均匀,分别代表着Al和PVDF,即微球中的纳米Al粉和PVDF是均匀分布的。不同PVDF含量Al/PVDF微球的XRD和XPS谱图如图5所示。

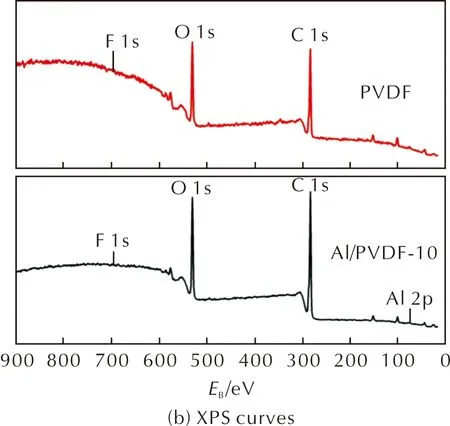

图5 不同PVDF含量Al/PVDF微球的XRD和XPS谱图Fig.5 XRD patterns and XPS curves of Al/PVDF microspheres with different PVDF contents

图5(a)为各微球与原料Al的XRD图,从图5(a)中可以观察到,微球中有Al的特征衍射峰,与原料n-Al的特征峰基本吻合,说明静电喷雾过程中没有发生化学反应,没有改变Al的存在形式,需要说明的是在XRD衍射图中并未观察到PVDF的衍射峰,其原因可能是PVDF含量过低以及其衍射峰强度小,被衍射强度较高的Al粉的衍射峰所掩盖。图5(b)为Al/PVDF-10和原料PVDF的XPS测试图,这两种样品的F 1s在XPS谱图中的结合能位置没有变化,说明静电喷雾得到的微球中PVDF中F元素的化学环境没有发生变化,即在成型过程中Al粉与PVDF没有发生化学反应,而是PVDF充当黏结剂的角色将纳米Al粉组装成球形。

2.2 热性能分析

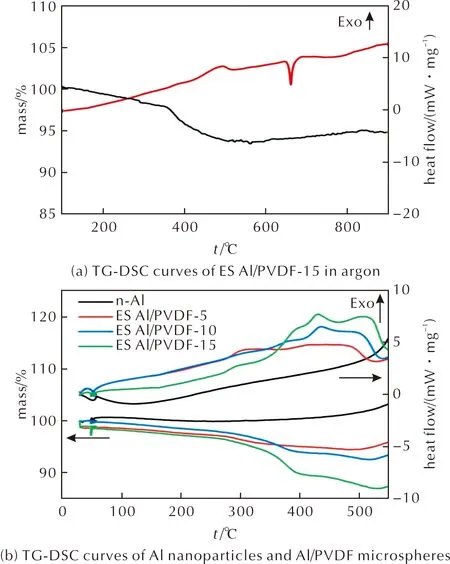

为了探究Al/PVDF微球的热稳定性和反应性,分别在氩气和空气气氛对Al/PVDF微球和原料纳米Al粉进行了TG-DSC测试,并对其热性能进行了分析。图6(a)为ES Al/PVDF-15微球在氩气气氛下测得的TG-DSC曲线,从图中可以看出,在氩气气氛下,Al/PVDF微球在490℃有一个放热峰,对应TG曲线上有一小段的失重,大约在5%左右,小于PVDF的含量,证实了在这里不仅发生了PVDF的分解,同时PVDF分解产生的气体,特别是含氟气体(如HF)与Al粉表面的氧化层Al2O3反应,刻蚀氧化层,发生了预点火反应(PIR),生成AlF3,从而使减少的质量小于PVDF的含量,这与文献报道所吻合[14, 17]。同时在660℃有一个大的吸热峰,很明显是Al的熔融峰。

由图6(c)可见,纳米Al粉主要有2个增重阶段,分别对应图6(d)中纳米Al粉的2个放热峰,第一个放热峰温在612.8℃,第二个放热峰温在812.2℃,并且第一个放热峰强度明显大于第二峰,说明第一阶段的Al的氧化反应要强于第二阶段,主要是因为随着Al的不断氧化,氧化铝层不断增厚,从而使得第二阶段的反应变弱,Al粉的DSC曲线上还有一个吸热峰,为Al粉的熔融吸热峰。相对的,所得Al/PVDF微球的TG曲线图中,先有一段失重然后才开始增重。由图6(b)可知,在300~500℃之间,不同PVDF含量的微球都有一个小的放热峰,对应的TG曲线有一个小的失重,主要是由于PVDF的分解和PVDF分解产物与Al2O3壳层的反应引起的,这个阶段的失重分别为0.86%、2.13%、3.11%、5.79%,9.59%,都小于微球中PVDF的质量分数(1%、3%、5%、10%、15%),与在氩气中得到的结果一致,PVDF分解产生的含氟物质(HF)与Al2O3层或者Al粉发生了反应,生成了AlF3,从而使得失重量减少;在PVDF分解殆尽后,所有微球的TG曲线开始出现增重,见图6(c),与纳米Al粉的TG增重曲线一样,也分为2个阶段,分别对应图6(d)中的2个放热峰。在DSC曲线中,可以很明显地发现Al/PVDF微球在增重阶段的第一个放热峰都比Al粉的第一个放热峰要尖锐,造成这种现象的原因主要是PVDF分解与Al2O3壳层发生反应,使更多的Al暴露出来与氧气发生反应,氧化速率及能量释放速率得到显著提升,从而使得微球的放热峰比Al粉的要尖锐。

由表1可知,Al/PVDF微球的峰温温差要明显低于纳米Al粉,说明微球的氧化速率更快。就其放热量而言,所得Al/PVDF含能微球的放热量较纳米Al粉显著提高,其中以PVDF质量分数为15%的微球放热量最大,较纳米Al粉提高了64%,且Al/PVDF微球的DSC曲线中纳米Al粉的熔融吸热峰消失,说明含能微球的放热效应大于熔融吸热效应,即热量释放更多。这主要因为PVDF分解殆尽后暴露的Al粉表面在高温下迅速氧化,纳米Al粉氧化程度更高,放热量增加[21]。同时由于Al/PVDF微球在增重第一阶段更多的Al粉与氧气反应生成了Al2O3,从而使得剩余微球的第二阶段的反应放热峰较纳米Al粉的变得更弱。此外,所有的Al/PVDF微球两个增重阶段的放热峰温都比纳米Al粉的高,且PVDF含量越高,氧化起始温度和放热峰峰温滞后越多,这可能是由于PVDF分解后的固体产物覆盖在Al粉表层,形成了扩散阻碍层,导致氧化扩散距离增加,进而使得氧化温度有所增加[21],但是同时也说明了Al/PVDF微球的抗氧化性要更好,更利于贮存。

表1 Al/PVDF含能微球的热性能参数Table 1 Thermal performance parameters of Al/PVDF energetic microspheres

2.3 燃烧性能分析

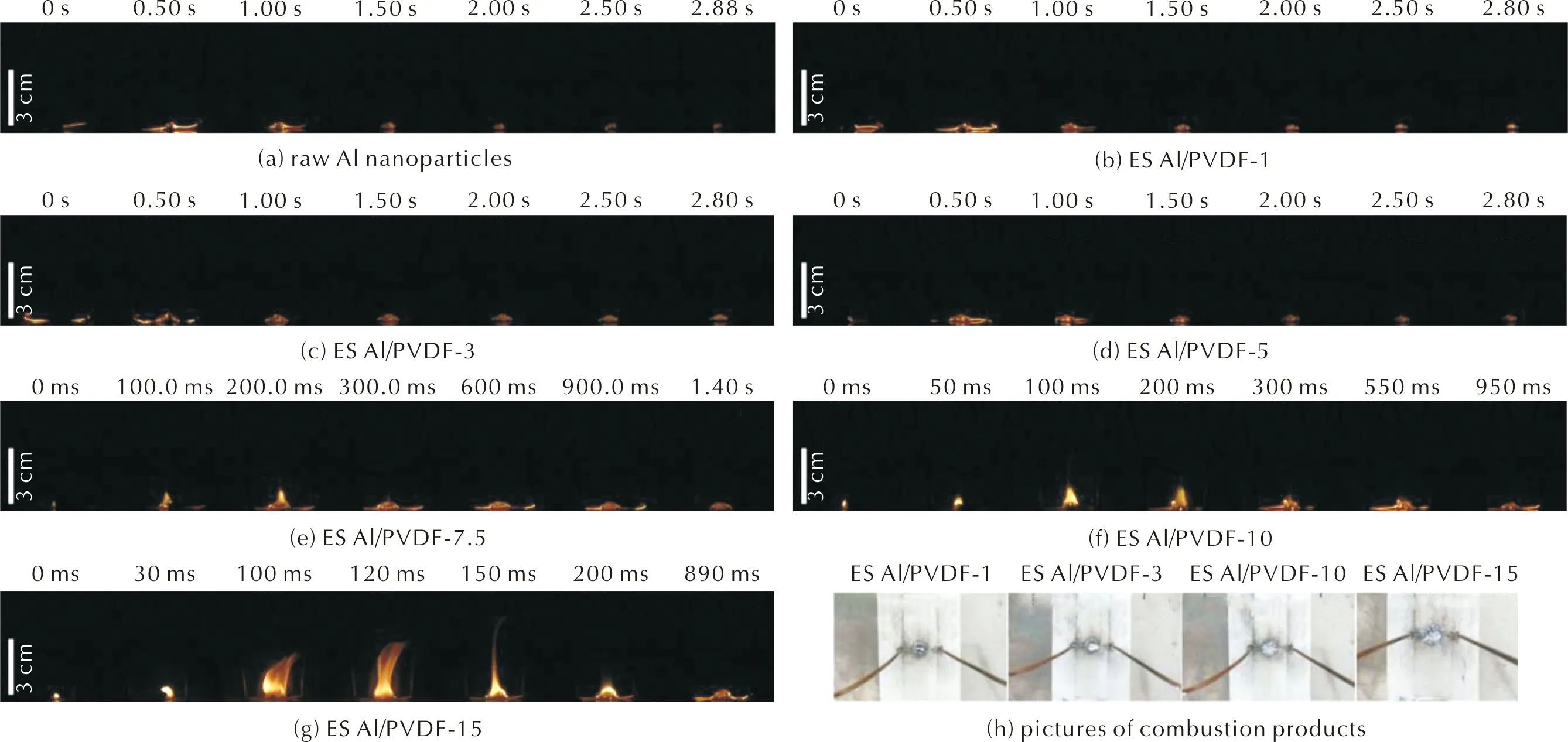

图7为纳米Al粉和不同PVDF含量n-Al/PVDF微球的燃烧过程高速摄影图。由图7可知,纳米Al粉可以被点燃,但是只有零星的火星,不能发生自持燃烧。PVDF质量分数为1%、3%和5%的Al/PVDF微球的燃烧过程与纳米Al粉相似,没有明显火焰,只有零星的火星,持续一段时间后消失。当PVDF质量分数为7.5%,见图7(e),从出现火星开始,100ms后出现明显火焰,200ms时火焰变强,再经过100ms后,火焰逐渐消失,至1.4s基本结束;当PVDF质量分数为10%,火焰变得更强,出现火星后50ms火焰加强,到100ms火焰到达最大,而后逐渐减弱,至950ms基本消失;当PVDF质量分数增至15%,见图7(g),此时微球燃烧最为剧烈,在30ms时已经出现明显火焰,到100ms时火焰达到最强,与PVDF质量分数为10%的微球燃烧100ms时的火焰相比,ES Al/PVDF-15的火焰更宽更高,燃烧时间更短。图7(h)为ES Al/PVDF燃烧后的图片,由该图可以很清晰地观察到,当PVDF质量分数过小时(如1%、3%),燃烧结束时产物聚集在一起的,而当PVDF质量分数增大(如10%、15%),产物变得较为蓬松,特别是当PVDF质量分数为15%时,可以看到产物是铺散开去的,说明PVDF含量增多,Al与PVDF反应更加剧烈,产气量也越大,从而使产物分散。以上燃烧性能的测试实验结果表明,随着PVDF含量的增加,产气量增加,即产生的含氟气体增多,从而使得纳米Al粉的燃烧性能增强。

图7 纳米Al粉和不同PVDF含量的Al/PVDF微球在空气中的燃烧过程及燃烧产物图Fig.7 Combustion process and combustion products pictures of Al nanoparticlesand Al/PVDF microspheres with different PVDF contents in air

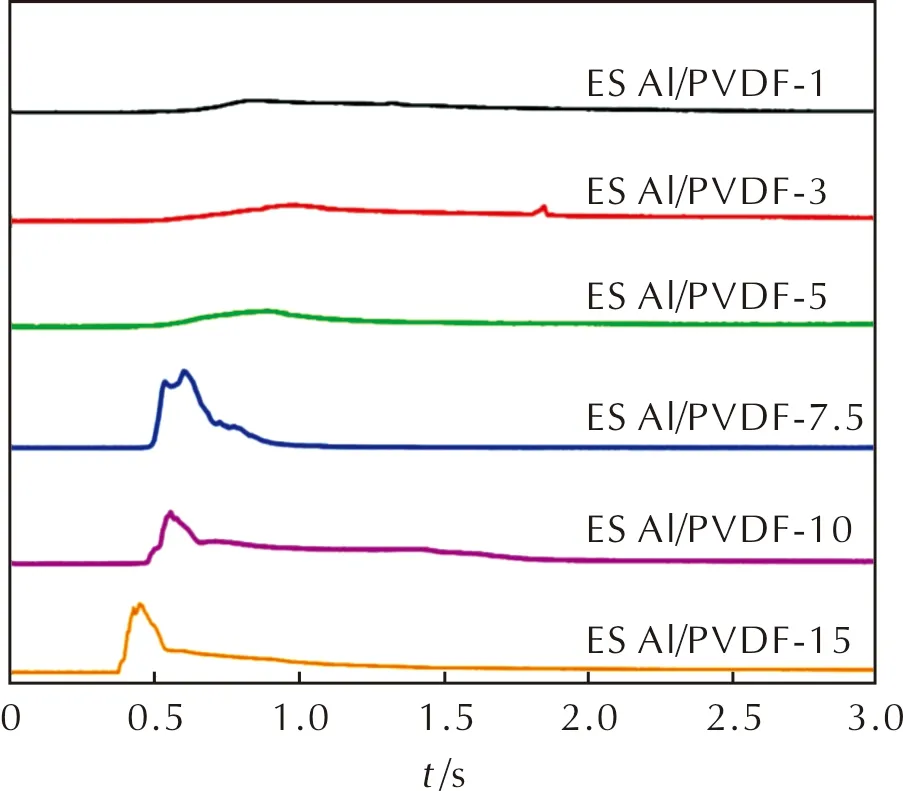

为了进一步表征ES Al/PVDF微球的燃烧性能,采集了微球燃烧过程的光信号以获得点火延迟时间。点火延迟时间定义为从打开电源开始至观察到光信号上升的时间,结果如图8所示。

图8 不同PVDF含量Al/PVDF微球的燃烧光信号图Fig.8 Light signal diagram of Al/PVDF microspheres with different PVDF contents

由图8可见,当PVDF质量分数分别为1%、3%和5%时,几乎观察不到光信号。当PVDF质量分数增加到7.5%时,光信号明显增强,点火延迟时间也较低PVDF含量的微球显著减小,当PVDF质量分数增加到15%时,点火延迟时间最短,为0.374s。随着PVDF含量的增加,燃烧过程中产生的含氟气体增加,纳米Al粉表面的氧化铝层被刻蚀的程度就越大,Al核更多的与空气接触,燃烧逐渐增强,从而导致光信号增强,点火延迟时间也减小。由此可得,采用静电喷雾法,以PVDF为黏合剂得到的多孔Al/PVDF微球可明显增强纳米Al粉的燃烧性能。

3 结 论

(1)利用静电喷雾法制备了形貌规整、组分分布均匀且粒径分布窄的Al/PVDF含能微球,微球的直径在2.5~4.5μm之间,PVDF的质量分数对微球的粒径无明显影响。当PVDF质量分数为20% 时,微球之间被很多丝状PVDF纤维连接,形貌也出现变化,开始由静电喷雾向静电纺丝转变。

(2)热分析结果表明,静电喷雾法制备的Al/PVDF微球的两个氧化过程的放热峰峰温均高于纳米Al粉,说明了Al/PVDF微球的抗氧化性要更好,更有利于储存,且Al/PVDF微球的放热峰比纳米Al粉尖锐,其氧化过程更为剧烈,说明采用静电喷雾法且以PVDF为黏合剂制备的Al基微球可以提高纳米Al粉的反应活性。

(3)燃烧测试结果表明,加入PVDF可以改善Al粉的燃烧,并且随着PVDF含量的增加,样品的点火延迟时间减短,燃烧变得更加剧烈。