微通道反应器制备微纳米HMX

单 羽,詹乐武,张 松,侯 静,李斌栋

(南京理工大学 化学与化工学院,江苏 南京 210094)

引 言

纳米材料因其材料颗粒尺寸在纳米范围时常会出现临界效应,如材料的声、光、磁和热力学等性质发生了一定改变,表现出纳米材料特有的小尺寸效应、表面界面效应、量子效应和量子隧道效应。大多数含能材料纳米化后,提供极高的热释放率以及燃烧效率,能够调节能量释放效率并明显降低敏感性[1]。研究表明,纳米HMX[2-3]的安全性能有很大提升,摩擦感度、撞击感度和冲击波感度均有大幅度下降[4]。

近期国内外常用的纳米化的方法主要分为重结晶法和粉碎法两大方面。粉碎法是利用特殊设备,对物料施加作用力,从而纳米化的方法。主要包括撞击流粉碎法、气流粉碎法[4]、超声粉碎法[5]、球磨法[6]。粉碎法对设备的要求高,施加很强的粉碎力场或者能量场,安全风险随力场强度增加。重结晶法是首先将含能材料颗粒溶解为分子状态,然后通过控制过饱和度,使含能材料分子重结晶析出。其主要包括溶剂-非溶剂法[7-10]、超临界流体重结晶法、雾化干燥重结晶法、微乳液重结晶法、溶胶-凝胶重结晶法等。重结晶法因引入溶剂,纳米颗粒在脱溶过程中易团聚,同时在常规反应器内纳米化时,因溶剂存在,团聚严重,不利于放大生产。微通道反应器作为近十几年发展起来的反应器,其具有连续化、安全、传热快、传质均匀等特点。结合溶剂-非溶剂重结晶法,可以使溶剂与非溶剂高效混合,在短时间内形成大量晶核。例如Zhao等[11]利用微通道反应器结合振荡器制备了纳米六硝基茋(HNS);Zhang等利用微通道反应器溶剂-非溶剂法制备了纳米TATB[12]。由此微通道反应器在纳米化方面具有一定优势。

本研究采用溶剂-非溶剂法在微反应器内制备微纳米片状HMX,并对其性能进行了表征。探究了微通道反应器微纳米化的影响因素,包括溶剂及其饱和度、流速比、总流速等。表明连续流制备微纳米HMX具有操作简单,可大批量生产,实验安全,易于后处理等优点,为工业级连续流放大节约时间,提供参考。

1 实 验

1.1 原料及仪器

HMX,甘肃银光化学工业集团有限公司;无水乙醇,AR,中国医药集团有限公司-上海沪试实验室器材股份有限公司;N,N-二甲基甲酰胺(DMF)、1,4-丁内酯,均为AR,阿拉丁试剂(上海)有限公司;去离子水,南京理工大学药品库自制;二甲基亚砜(DMSO),AR,上海泰坦科技股份有限公司。

FEI Quanta 250F场发射环境扫描电镜,美国FEI公司;TGA/SDTA851E热重分析仪、DSC823E差示扫描量热仪,梅特勒-托利多国际有限公司;BAM落锤撞击感度仪,爱迪赛恩公司;NICOLETIS10傅里叶红外光谱仪,美国尼高力仪器公司;GDSZ-50L/-30℃型高低温循环装置,郑州瑞涵仪器有限公司;MPF0502C中压恒流泵,上海三为科学仪器有限公司;hc276-30微通道反应器,南京奇道汇微流体研究院。

1.2 样品制备

溶剂相制备:将原料HMX溶于不同的溶液(DMSO、 DMF、1,4-丁内酯等)搅拌至其完全溶解,抽滤除去杂质、粉尘。

非溶剂相制备:去离子水抽滤后使用。

样品制备:微通道反应器冲洗干净后,通过高低温循环装置控制微通道反应器内部温度,微通道反应器中优先通入非溶剂相,营造非溶剂环境。在非溶剂不断通入的过程中,以一定流速比通入溶剂相,两者通入角度为90°,撞击混合。在第一块板的第一块微结构内混合完全,之后在微通道反应器内强化混合同时剪切,在微通道反应器作用下,经过一定板数后,在微通道反应器出口处收料。后处理通过抽滤,水洗,乙醇洗,冻干,最终得到纳米HMX。

1.3 实验筛选

从常规釜式溶剂-非溶剂法中总结经验,选取微通道反应器内部体系温度为10℃,探究了高低饱和度对于纳米化的影响,选择DMF作为溶剂。在此基础上对总流速大小进行探索,流量比分别为1∶9、1∶11、1∶14进行筛选。最终在流量比1∶14,总流速为15mL/min,饱和HMX溶液为溶剂相时,得到纳米HMX。

1.4 形貌结构表征与性能测试

采用场发射环境扫描电镜结合软件Nano measurer 1.2对原料HMX和样品形貌与粒度分布进行表征。采用X射线衍射对微纳米HMX晶型结构进行表征。采用傅里叶红外光谱仪对原料及微纳米HMX进行红外光谱表征。采用DSC法和TG法对原料HMX和微纳米HMX的热稳定性进行测试。

采用BAM撞击感度仪,根据GB/T 21567,对原料及微纳米HMX的撞击感度进行测试。以50%发生爆炸的高度确定为特性落高,落锤质量1kg,炸药质量20mg,温度10~35℃,湿度不大于80%。

2 结果与讨论

2.1 形貌分析与粒度分布

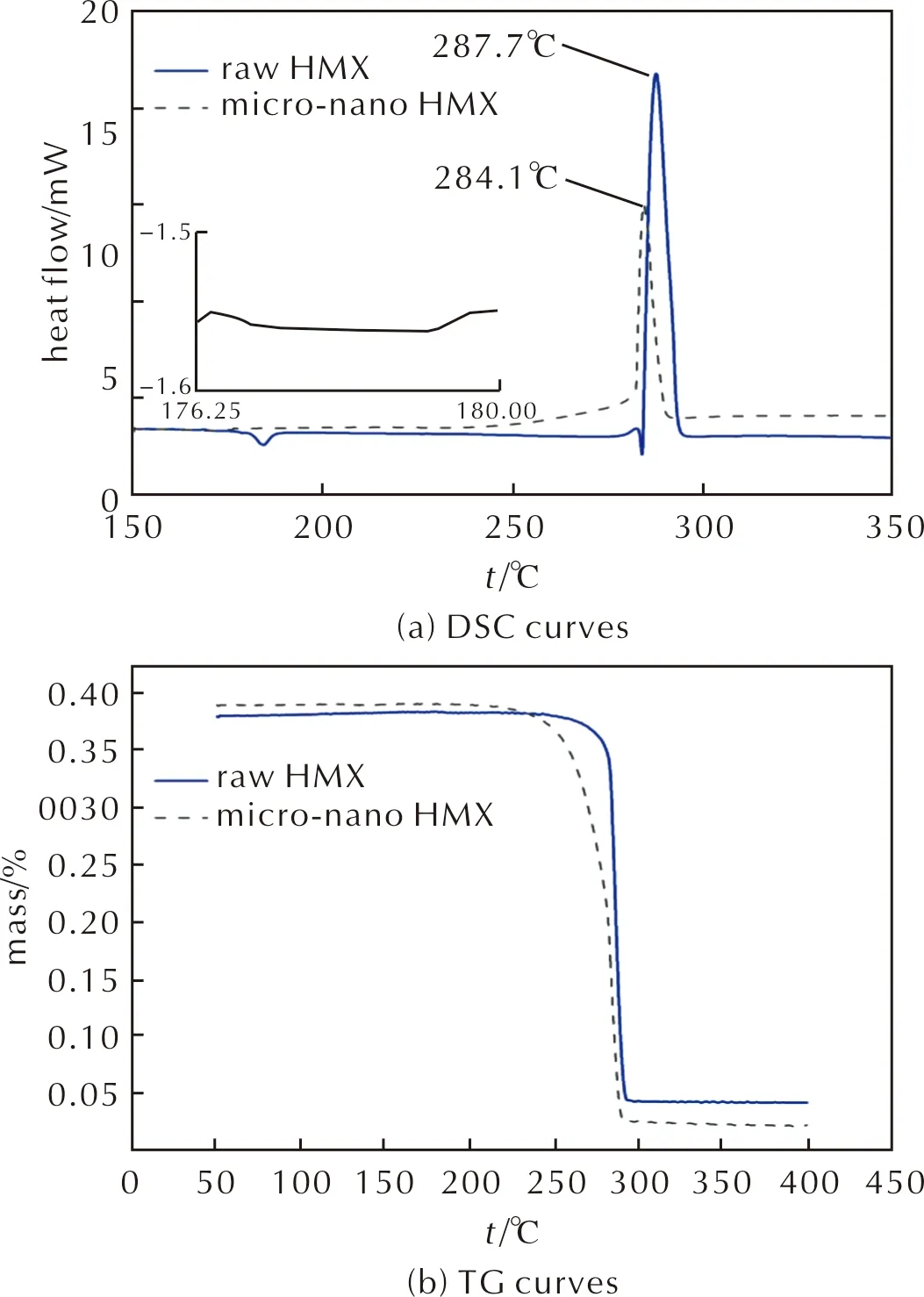

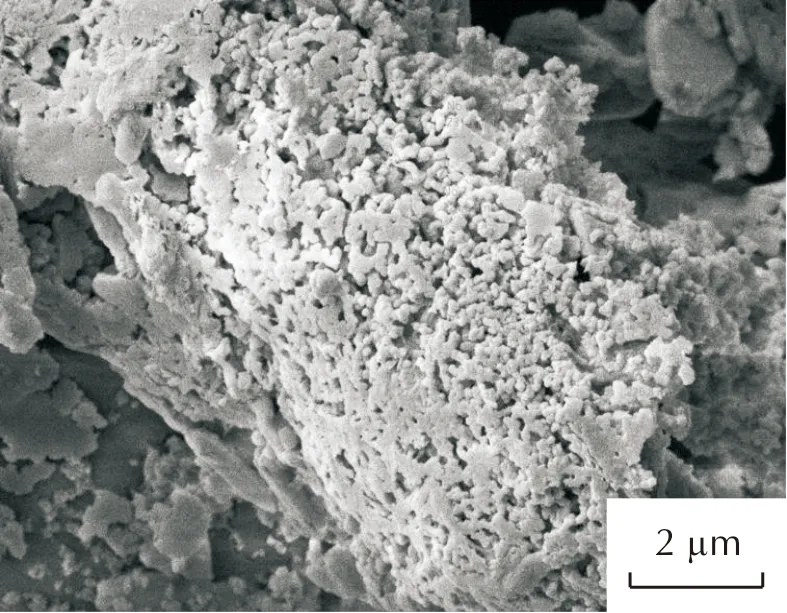

原料HMX与微纳米HMX的形貌对比及微纳米HMX粒度分布如图1所示。

由图1(a)和(b)可知,原料HMX的粒径约100μm、形貌为棱柱形,而产物颗粒呈微纳米片状分布,大部分粒子尺寸在1μm以下,同时也存在超过1μm的大颗粒。图1(c)为使用软件Nano measurer 1.2统计200个样品形貌得到的分布图。由图1(c)可知,样品的平均粒径达到了370nm,粒径范围由80nm到1.6μm,呈现较宽的粒径分布。

2.2 结构分析

2.2.1 X 射线衍射( XRD)

微纳米HMX的XRD图如图2所示。

图2 微纳米HMX的XRD谱图Fig.2 XRD pattern of micro-nano HMX

由图2可知,根据Jade 6软件内PDF卡片库对比,其出峰位置与PDF#53-1645卡片相对应,确认微纳米HMX晶型为γ型,与原料β晶型不一致,说明在重结晶过程中发生了转晶。转晶原因为:晶核较小时,体系内部水的含量较大,导致晶核完全暴露在水中,在HMX的4种晶型中,γ型是最亲水的,即最容易在水中生成,故转晶为γ型。

2.2.2 红外光谱(IR)

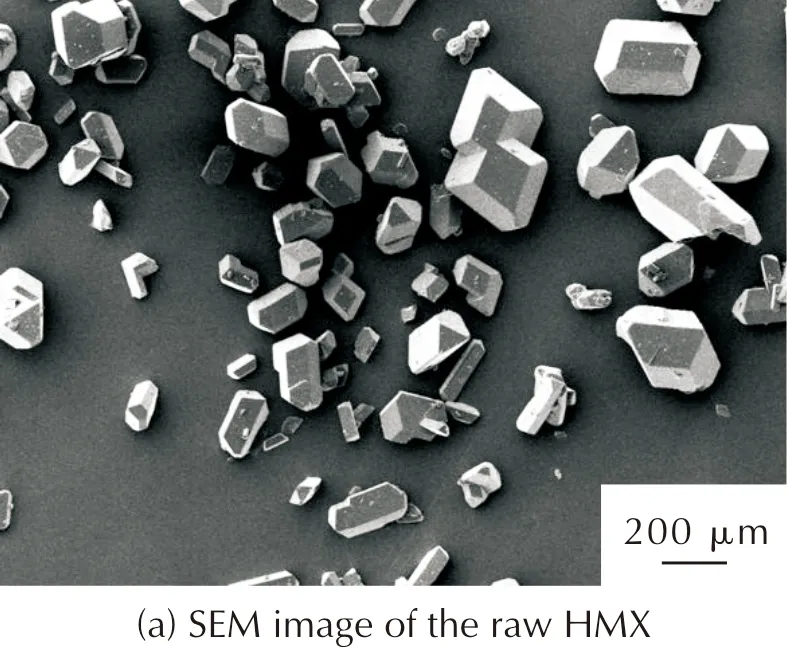

采用KBr压片得到原料及微纳米HMX的红外光谱图如图3所示。

图3 原料及微纳米HMX的红外光谱图Fig.3 IR spectra of raw HMX and micro-nano HMX

由图3可知,微纳米HMX的3049cm-1为HMX的亚甲基C—H伸缩振动峰,1566cm-1和1270cm-1为—NO2的伸缩振动和弯曲振动峰;微纳米HMX红外光谱的主要特征峰位置和原料HMX一致,说明重结晶不改变其官能团结构。相对于原料HMX,微纳米HMX中不存在除—NO和—N—N—等基团以外的其他基团,说明溶剂相脱除完全,微纳米HMX产品中无溶剂残留。

2.3 热分解特性和撞击感度

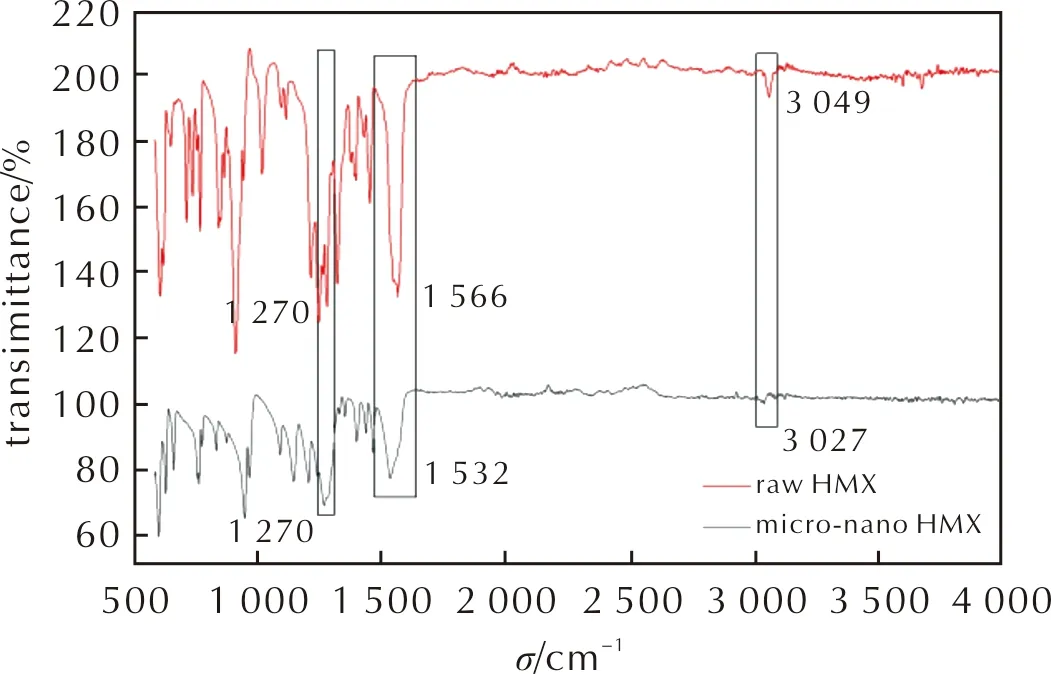

原料与微纳米HMX的DSC和TG曲线如图4所示。

图4 原料与微纳米HMX的DSC和TG曲线Fig.4 DSC and TG curves of raw HMX and micro-nano HMX

由图4(a)可知,当升温速率为10℃/min时,原料先于微纳米HMX热分解,且分解速率较快。HMX在升温过程中会转变为最不稳定的σ型,原料HMX曲线于176℃处出现下凹吸热峰,该吸热现象对应于β→σ多态性转化,微纳米HMX的DSC曲线于184.2℃处出现一个下凹吸热的峰,吸热现象对应于γ→σ多态性转化[13-14]。可知相对于原料,重结晶得到的微纳米HMX的热稳定性更好。由图4(b)可知,当升温速率为10℃/min时,微纳米HMX分解温度较原料更高,说明纳米HMX热稳定性更好。

采用BAM撞击感度仪测得微纳米HMX的撞击感度为7J,相对于原料的5J,提高了40%,安全性能得到明显提高。

3 微通道内纳米化的影响因素

3.1 饱和度的影响

通过常规反应器内溶剂-非溶剂法,重结晶的主要决定因素为过饱和度,其为整个结晶过程从成核到生长提供了推动力。低饱和度下不同溶剂中制备HMX扫描电镜照片见图5。

低浓度下,颗粒的分散性更好,且仪器处理的药量少,更安全,但过饱和度太低,成核过程推动力小,微纳米化程度低。且在大流速下,流体撞击,剪切等物理作用力增强,也为纳米化提供了环境。

图5(a)为0.3g/100mL HMX的DMSO溶液,在微通道内进行微纳米化的过程发现,过低的饱和度最终导致HMX颗粒呈大的片状。图5(b)为1g/100mL HMX的1,4-丁内酯,图5(c)为1g/100mL HMX的DMSO和乙醇体积比为1∶1的溶液,对比发现复合溶液在通道内不利于微纳米化,单一溶剂的效果更好。微通道内部提高了混合效率,低浓度的HMX溶液,易制得小粒径。但是对于溶剂的溶解度利用率不高,故提高饱和度至饱和。在过饱和的情况下,更利于提高溶剂利用率,提高了成核推动力,利于纳米化,高饱和度HMX的DMF溶液(2g/100mL)制备的HMX扫描电镜照片如图6所示。

图6 高饱和度下制备的HMX扫描电镜照片Fig.6 SEM photo of HMX under high saturation

由上述结果可知,微通道内微纳米化与常规釜式微纳米化类似,都是过饱和度作为微纳米化的推动力,决定微纳米化的程度和效果。

溶剂的选择也受此影响,DMSO、1,4-丁内酯对HMX溶解度过高,在析晶阶段,生成晶核较多,后期经过生长,易造成微通道反应器堵塞。DMF溶解HMX相对前两种优良溶剂较少,但是相对于其他不良溶剂其更易溶解较多HMX,优势明显。因此选择相对容易达到过饱和度的DMF溶液,即确定溶剂相为饱和HMX的DMF溶液。

3.2 流速的影响

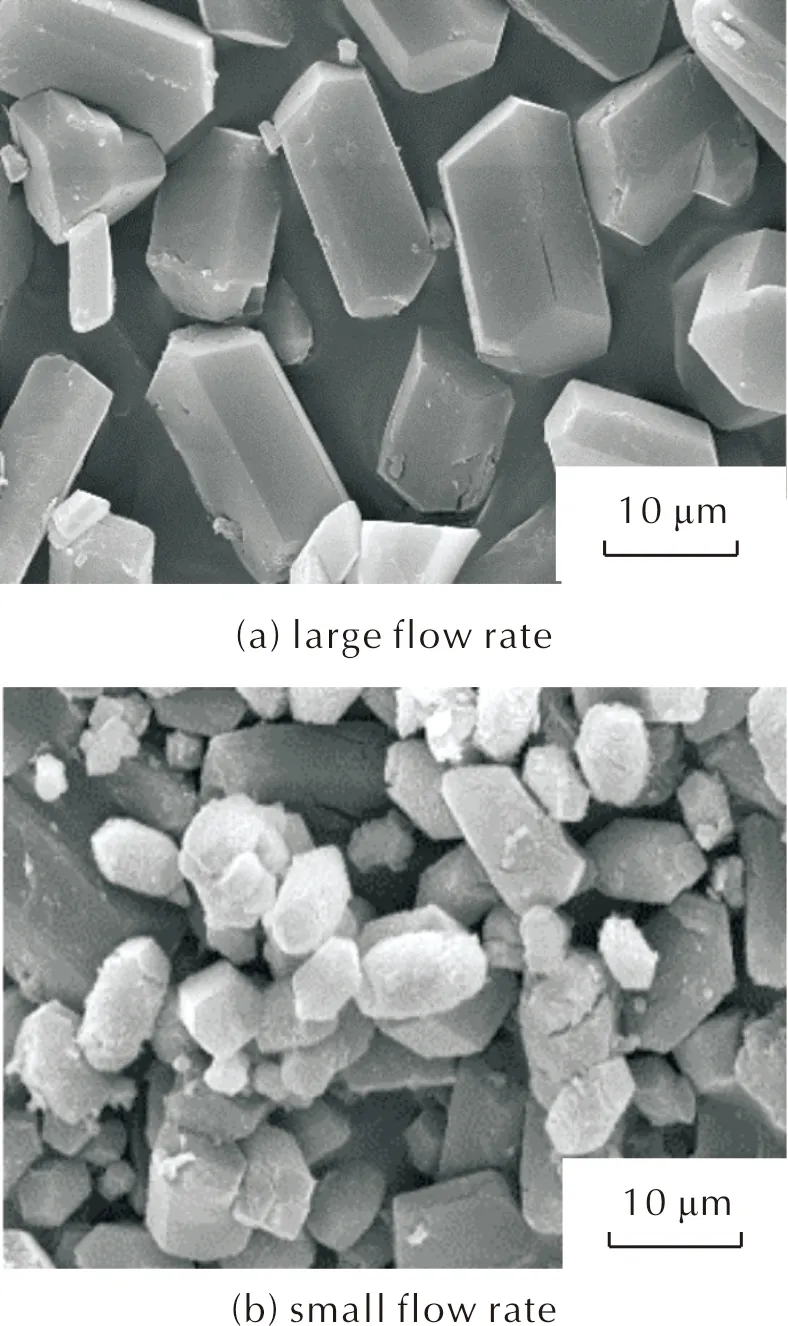

微通道反应器内流速的影响如图7所示。图中所使用的溶剂相为HMX的DMF饱和溶液,流速比为1∶9,大流速为50mL/min,小流速为10mL/min。

图7 不同流速下制备的HMX扫描电镜照片Fig.7 SEM images of HMX at different flow rates

流速在微通道反应器内为在第一块板内的混合提供动力,同时在之后的板内为颗粒的碰撞及剪切提供基础。流速不仅影响物理作用力,同样也影响物料的停留时间。由图7可知,在大流速下,晶体表面更光滑,但颗粒也较大。因此为制备纳米HMX,选取低总流速作为体系流速。

根据雷诺数对流型的影响且该微通道反应器强制湍流的特性,雷诺数越大,层流层越小。层流层内部基本不发生碰撞,仅发生物料的被动传输。大流速下,在第一块板之后的微通道反应器内停留时间短,但颗粒更大,可知大流速下层流层较薄,在微通道内碰撞的区域体积更大,粒子彼此接触的机会更多,生长较快。低流速下,根据雷诺数对流型的影响,流速越小,层流层较厚,颗粒碰撞的区域体积小,颗粒更小。流速比对晶核分散有极大影响,流速比越大,晶核分散越好,不同流速比下制备的HMX扫描电镜照片如图8所示。

由图8可知,低总流速下,流速比为1∶14的微纳米化HMX的效果最佳,因此选取流速比为1∶14。

基于上述讨论,选择溶剂相为饱和HMX的DMF溶液,溶剂相为1mL/min,流速比为1∶14,即总流速为15mL/min时,纳米化效果最佳。

4 结 论

(1)采用微通道反应器制备了微纳米HMX,HMX颗粒呈片状分布,粒径在370nm左右,粒度分布较宽。

(2)相比原料HMX,微纳米HMX热稳定性提高,撞击感度降低了40%,XRD与红外测试表明,重结晶后样品晶型转变为γ型,样品分子结构未发生改变且无溶剂残留。

(3)过饱和度作为成核推动力在微通道反应器内同样成立;流动相总流速越小,溶剂相与非溶剂相流速比越小,对纳米化越有利。