纳米LLM-105的物化性能

肖 磊,宗胡曾,高 寒,郝嘎子,胡玉冰,张光普,郭 虎,王苏炜,姜 炜

(1.南京理工大学 化学与化工学院&国家特种超细粉体工程技术研究中心,江苏 南京 210094;2.中国工程物理研究院 化工材料研究所,四川 绵阳 621900)

引 言

近年来,高新武器装备的快速发展促使含能材料向能量更高、感度更低的方向前进,各国学者在此方面进行了大量研究,已合成出多种钝感单质炸药,如NTO[1]、FOX-7[2]、FOX-12[3]和LLM-105[4]等。其中LLM-105作为一种耐热性良好的钝感炸药,由美国利弗莫尔实验室于1995年首次合成[4],目前已成为国内外研究的重点之一。LLM-105晶体密度为1.918g/cm3,熔点为361℃,爆速为8500m/s,比冲为2122.58N·s/kg,能量较TATB高10%~25%,是HMX的81%~91%[5-7],且由于LLM-105分子内存在的π共轭体系以及强烈的分子内氢键作用,使得LLM-105对热、冲击波、火花和摩擦撞击不敏感[8],综合性能优异。因而LLM-105可应用在一些要求输出能量较高、热和化学稳定且不敏感的场合,比如超高温石油射孔弹、雷管装药、特殊武器、钝感助推器、高能钝感传爆药的主体炸药等领域[9-13]。

自LLM-105合成以来,国内外学者已对其性能及相关应用进行了大量研究。董军等[14]使用溶液-水悬浮法制备了LLM-105/EPDM造型粉,感度结果表明,相比于其他类型传爆药,该造型粉机械感度较低,爆速可达7915m/s。张园萍等[15]采用溶液水悬浮法制备了3种配比的LLM-105/CL-20基PBX,实验结果证明3种配方的热安定性均良好,爆轰性能均明显优于PBX-9501;且随着LLM-105含量的增加,LLM-105/CL-20基PBX的热爆炸临界温度呈递增趋势。HUANG Xin等[16]制备了具有自修复功能的LLM-105基PBX,爆速可达7800m/s,撞击感度为11~12J,摩擦感度为0;此外,该炸药在室温下48 h内即可完成自修复。李蓉等[17]采用分子动力学模拟方法构建了LLM-105晶胞模型并分析了与DMSO溶剂之间的相互作用,结果表明,LLM-105的2个控制晶面为(0 2 0)和(0 1 1)晶面,选择合适的极性溶剂有助于抑制爆发式成核,控制最终的晶体形貌。沈瑞强等[18]采用有限元数值模拟方法研究了RDX基浇注PBX炸药在热作用下的点火特征,而细化后无棱角的小粒径LLM-105包覆在RDX周围可以使其受热均匀,有效提高RDX基浇注PBX炸药的热安全性。

大量研究表明[19-21],含能材料的粒度和形貌对其性能有重要影响。LI Hong-zhen等[22]使用重结晶法制备了6种不同形貌的LLM-105颗粒(X形、球形、针形、钻石形、片状、块状),并对样品的感度进行了测试,结果表明,球形、X形和钻石形的特性落高均大于112.2cm,且6种形貌的LLM-105摩擦感度均为0。孙银双等[23]研究了LLM-105炸药的粒度及形貌对机械感度的影响,结果表明,机械球磨法制备的颗粒表面相对于溶液结晶法制备的颗粒表面更为平滑,其摩擦感度和撞击感度也相对较低。李媛等[24]采用溶剂-非溶剂法制备得到了粒径小于5μm的LLM-105,并对影响粒度的工艺参数进行了探索,研究结果表明,溶剂对LLM-105的晶型和粒度影响较大,在DMSO中制备得到的晶体粒度较小。另外,采用反向滴加、降低反应温度、增大搅拌速率、添加表面活性剂、真空干燥等方法可进一步减小LLM-105的晶体粒度。王友兵等[25]采用溶剂-非溶剂法制备了类球形和立方体形LLM-105细颗粒,DSC测试结果表明LLM-105存在两个放热峰,且分解峰温随颗粒粒度的减小而降低,ΔH大幅提高,其反应活性增加,有利于爆轰行为的进行。Juan等[26]使用喷雾结晶法制备了亚微米LLM-105颗粒(d50=337nm),相比于原料LLM-105,该亚微米LLM-105颗粒的第一高温分解峰降低了11℃,特性落高由80cm增加至120cm,由此可知,该亚微米LLM-105可在较低温度下进行分解,且感度更低。张超等[27]采用燃速-靶线法研究了LLM-105含量及粒度对CMBD推进剂燃烧性能的影响,相比于粗颗粒LLM-105(d50=12.0μm),细颗粒LLM-105(d50=6.2μm)可提高燃速1.5mm/s。艾进等[28]使用布氏压力计分别研究了纳米和普通LLM-105基PBX炸药在不同温度条件下热分解放气量随时间的变化曲线,而实验结果表明纳米LLM-105基PBX炸药比普通LLM-105具有更高的初始分解活性,同时热感度有所提高。

由上述研究可知,目前LLM-105在火炸药配方中应用性能较好,表现出优异的钝感、热稳定性。但常规的LLM-105粗颗粒粒径较大,形貌呈多面体不规整结构,棱角多,难以直接作为钝感材料进行复合改性,且成型工艺较差,导致其在火炸药配方中应用受限;而细化后的LLM-105安全性更好,爆炸反应特性更突出,因而表现出更大的应用潜力。

目前LLM-105的细化方式主要为溶剂-非溶剂重结晶法,该方法存在制备效率低、溶剂消耗高、克量级等问题,且目前尚未能实现LLM-105粒径在100nm以内的成功制备。鉴于此,本研究基于简单、高效、环保、节能的机械球磨技术开展1kg量级LLM-105的纳米化制备研究,并对原料粗颗粒和纳米颗粒进行了综合性能的对比评价,以期为纳米LLM-105在高能钝感复合含能材料制备、安全弹药装药等方向的规模化应用提供技术支持。

1 实 验

1.1 试剂与仪器

LLM-105,甘肃银光化学工业集团有限公司;乙醇,南京化学试剂股份有限公司;异丁醇,上海麦克林生化科技有限公司;去离子水,自制。

HLG-10型纳米球磨机、LLD-3型真空冷冻干燥机,南京理工大学国家特种超细粉体工程技术研究中心;Quanta 400 FEG型高分辨场发射扫描电子显微镜,美国FEI公司;ZETA SIZER Nano series型纳米粒度仪,英国Malvern公司;Smartlab 9型X射线衍射仪,日本Rigaku公司;Nicolet iS5型傅里叶变换红外光谱仪,美国赛默飞公司;TGA/DSC 3+型热重-差示量热扫描仪,瑞士Mettler Toledo公司;HGZ-1型撞击感度仪、WM-1型摩擦感度仪,湖北天力敏科技术有限公司;Xspark 10型静电火花感度测试仪,捷克OZM公司。

1.2 实验过程

首先将水、乙醇和异丁醇按比例配制成混合分散液,加入1kg原料粗颗粒的LLM-105形成一定浓度的悬浮液浆料;再开启HLG-10型纳米球磨机,经蠕动泵将LLM-105浆料输送入粉碎腔体内进行循环研磨处理。实验过程中通过研磨转速、研磨介质参数、研磨时间等因素的调控,结合粉碎腔内浆料温度调节,实现LLM-105的纳米化。对纳米LLM-105浆料进行脱水浓缩后,采用真空冷冻干燥机进行防团聚分散干燥,最终获得纳米LLM-105干粉样品。

1.3 性能测试

采用SEM和纳米激光粒度仪观测样品的形貌和粒度;采用XRD对样品的晶型结构进行表征,测试电压为40kV,电流为150mA,扫描范围为5~90°;采用FT-IR对样品的分子结构进行表征,测试波段为400~4000cm-1;采用TG-DSC对样品的热性能进行表征,样品质量不大于1.0mg,升温速率分别为5、10、15和20℃/min,70μL陶瓷坩埚,氮气流速50mL/min,温度范围为50~500℃。

根据GJB 772A-97方法601.2“特性落高法”,采用撞击感度仪对样品的撞击感度进行测试,测试温度(20±2)℃,相对湿度(60±5)%,落锤质量5kg,每发药量(35±1)mg,每组测试25发,计算特性落高值H50,以3组结果获得的平均值表征撞击感度。

根据GJB 772A-97方法602.1“爆炸概率法”,采用摩擦感度仪对样品的摩擦感度进行测试,测试摆角(90±1)°,压强为3.92MPa,测试温度为(20±2)℃,相对湿度(60±5)%,每发药量(20±1)mg,每组测试25发,计算其爆炸百分数P,以3组结果获得的平均值表征摩擦感度。

根据GJB 2178A-2005 《传爆药安全性试验方法》,采用静电火花感度测试仪对样品的50%静电发火电压进行测试,测试电压小于10kV,电容为100nF,每组测试25发,测试3组,计算得到50%静电发火电压后,再通过E=(1/2)CV2计算出样品的50%静电发火能量以表征静电感度。

2 结果与讨论

2.1 粒度分布与形貌分析

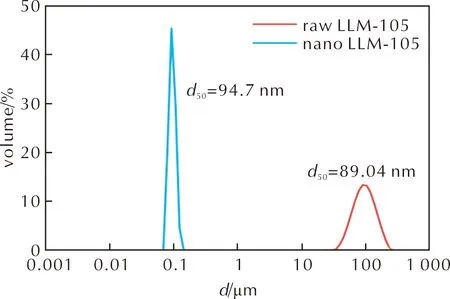

分别对原料和纳米LLM-105的粒度及其分布进行表征,结果如图1所示。

图1 原料和纳米LLM-105的粒径分布Fig.1 Particle size distribution of raw and nano-sized LLM-105

由图1可知,原料LLM-105的粒径为89.04μm,粒度分布范围较宽,介于26.3~239.9μm;而纳米化之后的LLM-105颗粒粒度分布窄,粒径在68.1~122nm之间,为94.7nm。表明通过机械球磨法成功制备出粒度均一的纳米级LLM-105颗粒。

使用SEM对原料以及分别研磨2、4和6h后的LLM-105样品表观形貌进行表征,如图2所示。

由图2(a)可知,原料粗颗粒LLM-105晶体形状主要为菱形等不规则多面体结构,存在孔洞、孪晶等结晶缺陷,且粒径分布不均匀,大多数颗粒粒径在100μm以上,少量颗粒粒径仅10μm左右。如图2(b)和(c)所示,在机械研磨过程中,原料粗颗粒LLM-105受到剪切力、碰撞力、摩擦力等多重力协同作用,在晶体缺陷处先破碎,粒径逐渐减小,随着研磨时间的增加,大颗粒逐渐细化为细颗粒,表面棱角逐渐消失,形貌趋于规整的类球形结构,最终,获得如图2(d)所示的纳米LLM-105颗粒,形貌规整,粒度分布窄,与粒度测试结果基本一致。

2.2 结构分析

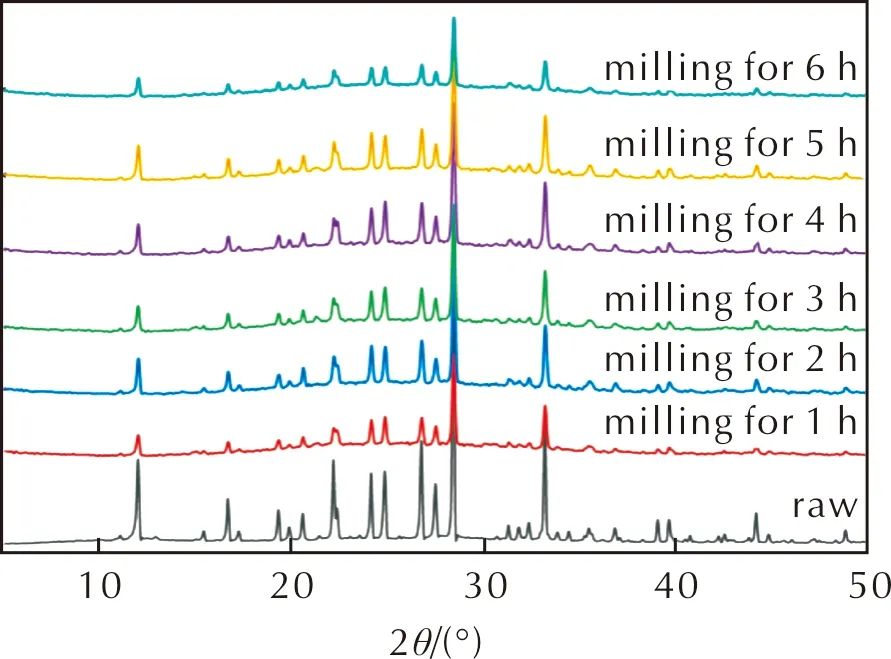

采用XRD对纳米化前后LLM-105的晶型结构进行表征,结果如图3所示。

图3 不同研磨时间LLM-105的XRD谱图Fig.3 XRD patterns of LLM-105 with different milling times

从图3中可以明显看出,原料LLM-105的XRD谱图中峰主要出现在12.1°、28.4°、33.2°,分别对应着(0 1 1)、(-1 -4 1)和(-1 -5 1)晶面。而不同研磨时间下LLM-105的XRD曲线与原料基本一致,XRD峰的位置没有发生变化,也没有新峰产生或消失,表明机械球磨法不改变LLM-105的晶体结构。

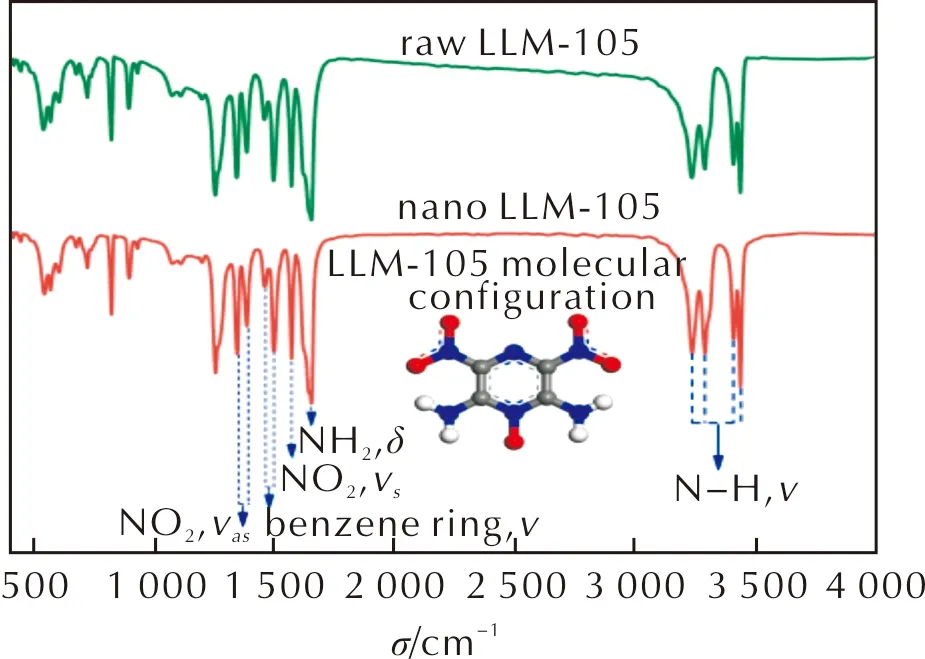

对原料及纳米LLM-105进行红外表征,结果如图4所示。

图4 原料和纳米LLM-105的红外光谱图Fig.4 FT-IR patterns of raw and nano-sized LLM-105

根据图4可以看出,LLM-105纳米化前后的FT-IR谱图基本一致,衍射峰的位置和强度并未发生明显变化,主要出峰位置可以归属如下:3500~3000cm-1范围内的多个吸收峰属于N—H伸缩振动峰。由于LLM-105晶体中存在大量分子间和分子内氢键,导致两个—NH2不再等效,故而形成4个峰。1647cm-1是—NH2的变形振动产生的吸收峰;1565cm-1为—NO2的反对称伸缩振动;1337cm-1和1379cm-1为—NO2的对称伸缩振动;1490cm-1和1452cm-1为吡嗪环振动所引起的。原料LLM-105与研磨后的LLM-105相比,FT-IR谱图的官能团的峰强与位置都未发生变化,这说明研磨过程中没有引入杂质。XRD和FT-IR测试结果表明,通过机械球磨法制备的纳米LLM-105结构并未发生改变,也未引入其他杂质,从而可以保证纳米LLM-105的高品质。

2.3 热分析

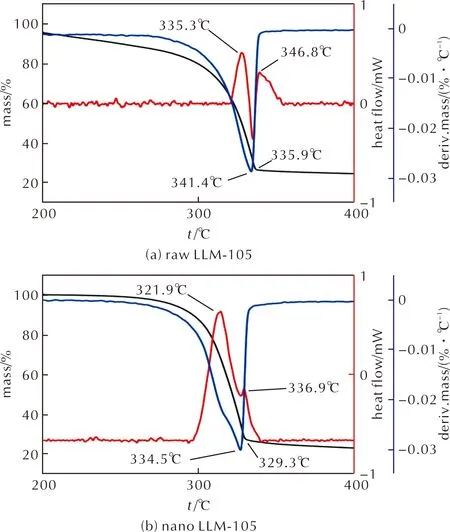

原料和纳米LLM-105在5℃/min升温速率下的TG-DTG-DSC曲线变化规律如图5所示。

图5 原料及纳米LLM-105的DSC-TG-DTG曲线Fig.5 DSC-TG-DTG curves of raw and nano-sized LLM-105

从图5中可以看出,原料及纳米LLM-105的TG曲线上仅一个失重阶段,分别对应于一个DTG峰(341.4℃和334.5℃),纳米化之后的热分解明显提前;而在DSC曲线上可以看到,在400℃之前均有一个主放热峰和一个微弱的肩峰,且纳米LLM-105的主分解峰温较原料LLM-105提前了约13.4℃,肩峰提前了约9.8℃。根据文献[26],随着温度的逐渐升高,LLM-105分子结构中的—NO2和—NH2等基团优先发生裂解反应,碳骨架也随之氧化,该过程耗氧率较高,释放大量热量;随后在第二阶段,中间产物进一步反应,生成NO和C2N2等气体,释放的热量减少,从而形成了DSC曲线上的第一强放热峰和第二弱放热峰。

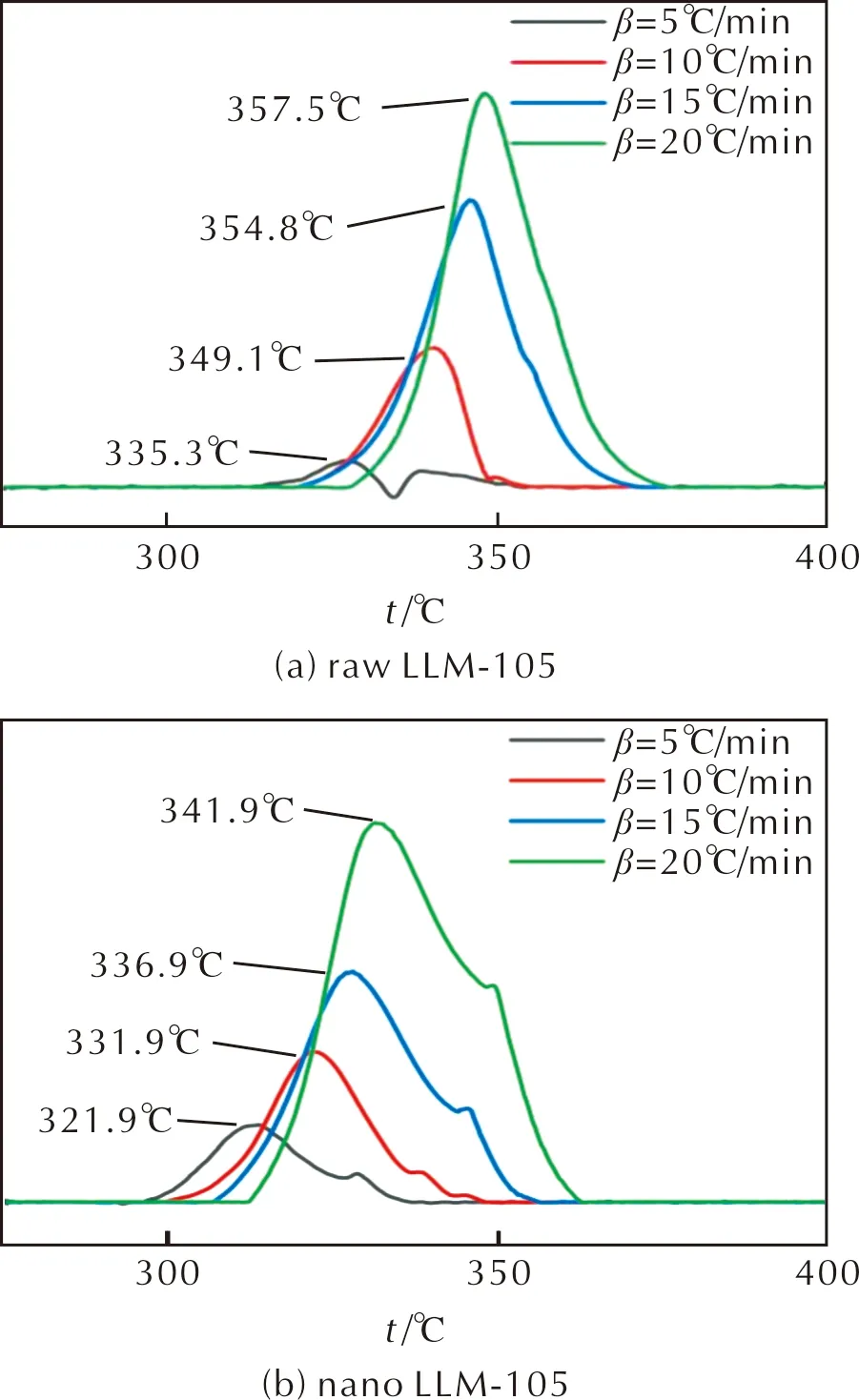

原料和纳米LLM-105在不同升温速率(5、10、15、20℃/min)下的DSC曲线如图6所示。

图6 不同升温速率下原料和纳米LLM-105的DSC曲线Fig.6 DSC curves of raw and nano-sized LLM-105 at different heating rates

由图6可知,随着升温速率的提高,两种LLM-105的分解放热峰温均提高。相较于原料LLM-105,研磨后的纳米LLM-105分解放热峰温提前了约13~18℃,意味着纳米LLM-105反应活性提高,在较低温度下更快分解。相比于原料粗颗粒LLM-105,纳米化之后的LLM-105比表面积显著增大,吸热效率明显提高,且拥有更多的活性位点,表现为热分解温度提前。

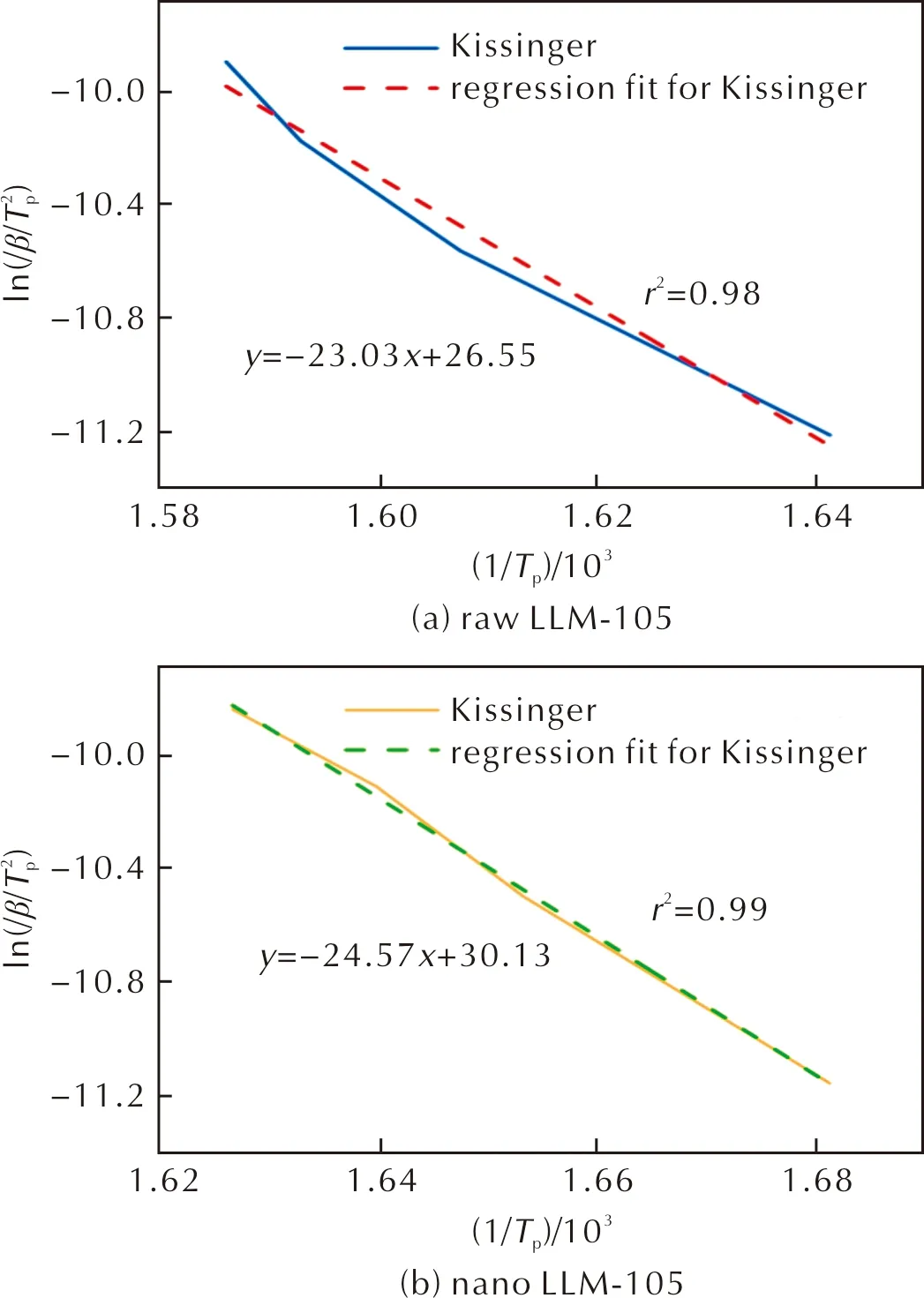

进一步采用Kissinger方程[29]对纳米化前后LLM-105的表观活化能进行分析,计算公式如式(1)所示:

(1)

式中:β为升温速率(K/min);Tp为DSC曲线中的分解峰温(K);A为指前因子(s-1);Ea为由Kissinger方程计算得到的表观活化能(kJ/mol);R为气体常数(8.314J·mol-1·K-1)。

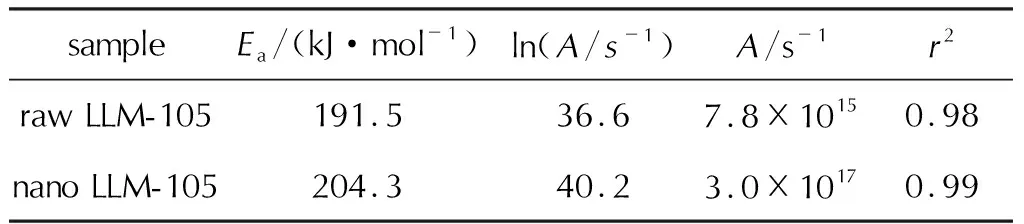

根据Kissinger方程得到不同升温速率下的拟合曲线,如图7所示。由图7可知,两条拟合曲线均能较好地贴合反应方程曲线,r2≥0.98,可信度较高。对拟合后的曲线进行分析后,计算得到热动力学参数,如表1所示。

图7 原料和纳米LLM-105的Kissinger拟合曲线Fig.7 Kissinger fitted curves of raw and nano-sized LLM-105

表1 原料及纳米LLM-105的Kissinger方程参数Table 1 The Kissinger equation parameters of raw and nano-sized LLM-105

对LLM-105的热性能进行进一步的分析,采用如下公式(2)~(5)可计算得到升温速率趋于0时的峰温(Tp0)、活化焓(ΔH≠)、活化熵(ΔS≠)和吉布斯自由能(ΔG≠)。

(2)

ΔH≠=Ea-RTp0

(3)

(4)

ΔG≠=ΔH≠-Tp0ΔS≠

(5)

式中:kB为Boltzaman常数(1.381×10-23J/K);h为Plank常数(6.626×10-34J/K)[30-31]。计算结果如表2所示。

表2 原料及纳米LLM-105的热动力学参数Table 2 The thermal dynamic parameters of raw and nano-sized LLM-105

相比于原料LLM-105,纳米LLM-105的Ea略有增加,从191.5kJ/mol增至204.3kJ/mol,表明研磨后得到的纳米LLM-105仍具有良好的热稳定性。

由表2可知,原料及纳米LLM-105的ΔH≠与表观活化能数值接近,且表现出的规律一致,即纳米LLM-105的ΔH≠相比原料粗颗粒略有增加;ΔG≠均大于0,表明LLM-105无法自发分解,需要吸收大量能量才会达到激发态。热分析结果表明,机械球磨法并未降低纳米LLM-105的热稳定性。

2.4 感度分析

2.4.1 撞击感度

对原料和纳米LLM-105进行撞击感度测试,其结果为:相对于原料LLM-105,纳米LLM-105的特性落高明显提升,由原来的36.3cm提高至60.3cm,增幅为66.1%,表明纳米化之后LLM-105的撞击感度显著降低。根据“热点理论”,相比原料LLM-105的不规则、多棱角、晶体缺陷多的问题,类球形的纳米LLM-105颗粒表面规整,形成热点的概率低;此外,纳米LLM-105的比表面积急剧增加,单位表面承受的作用力减小,这有利于热应力的分散,因而表现为纳米LLM-105的撞击感度显著降低。另一方面,从计算的标准差结果来看,纳米LLM-105的撞击感度标准差为0.07,显著低于原料粗颗粒的0.15,说明纳米化可以改善颗粒均一性,从而提高LLM-105的起爆稳定性。

2.4.2 摩擦感度

对原料和纳米LLM-105进行摩擦感度测试,其结果为:纳米LLM-105的摩擦感度(28%)略高于原料粗颗粒(22%),增幅约6.0%。与撞击形成热点的方式不同,摩擦形成热点主要是炸药颗粒间的滑动摩擦,从而引起局部温升、炸药塑性变形和粘滞流动等[32],局部温升可以采用如下公式进行计算[33]:

(6)

式中:ΔT为局部温升;μ为摩擦系数;w为作用于接触表面的荷重;v为滑动速度;α为接触面;K1、K2为摩擦物体的导热率;J为热功当量。

可以发现,热点形成的温升与摩擦系数、载荷、相对运动速度成正比,与接触面和传热系数成反比。一方面,LLM-105颗粒经球磨纳米化处理后,粒径明显减小,接触面增大,局部温升降低,摩擦感度降低;但是研磨介质对颗粒表面的打磨会增加颗粒表面的粗糙度,即摩擦系数μ增大,局部温升增加,摩擦感度升高;且受到强摩擦作用时,小颗粒间易产生黏性流动,黏度增大,热点增加,摩擦感度升高[34]。因此综合以上因素,最终表现为纳米化后的LLM-105摩擦感度相对原料略有增加。

2.4.3 静电火花感度

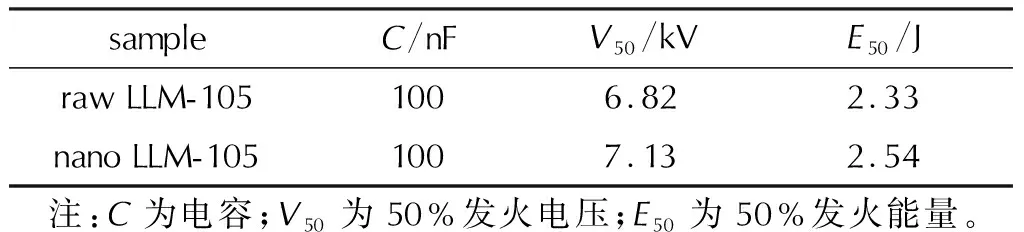

原料和纳米LLM-105的静电火花感度测试结果如表3所示。

表3 原料与纳米LLM-105的静电火花感度测试结果Table 3 Tested results of electrostatic spark sensitivities of raw and nano-sized LLM-105

由表3可知,相比于原料LLM-105,纳米LLM-105的50%发火电压从6.82kV提高至7.13kV,相对应的E50由2.33J增加至2.54J,增幅约4.5%,表现出较好的静电安全性。一般而言,纳米化之后颗粒粒径显著减小,颗粒间摩擦积累的电荷数量增多,其表面积越大,则与电火花或热源的接触面积急剧增大,即越容易发生热分解并在着火初级阶段点燃炸药,最终导致静电火花感度的升高[35]。而造成纳米LLM-105静电火花感度降低的主要原因是纳米化后活化能的增加,而活化能是影响炸药静电感度的主要因素[36]。通过上述的热分析可以看出,纳米LLM-105的表观活化能提高了12.8kJ/mol,因此其临界发火能量增大,更难被点燃,静电火花感度降低。

另外,在测试过程中注意到原料LLM-105的激发电压波动幅度较大(5.5~8.5kV),纳米LLM-105的激发电压波动起伏较小(6.5~7.5kV),这也意味着纳米化之后由于颗粒均一性和规整性更好,而表现出更好的起爆稳定性。

3 结 论

(1)通过机械球磨法成功实现了1kg/批类球形纳米LLM-105的防团聚分散制备,平均粒径约94.7nm,晶型与分子结构均未发生变化。

(2)相比于原料粗颗粒LLM-105,纳米LLM-105的热分解峰温有所提前,但仍超过300℃;撞击感度明显降低,摩擦感度和静电火花感度变化较小;纳米LLM-105仍表现出优异的高能、钝感、热稳定等特性。