Al基复合含能材料的制备及燃烧性能研究

王润德,杨 涛,徐司雨,姜菡雨,祝昕瑜,徐露萍,于洁玫,齐 蕾,黄太仲

(1.济南大学 化学化工学院,山东 济南 250022;2.西安近代化学研究所,陕西 西安 710065)

引 言

固体火箭冲压发动机具有结构简单、可靠性高、比冲高等优点,因此在中远程反舰、地空、空空导弹动力装置的应用方面具有良好的应用前景[1-2]。高能固体推进剂在燃烧过程中释放出大量能量,实现了将推进剂化学能向动能的有效转化,成为先进导弹武器发动机的动力来源[3]。铝具有较高的理论热值和能量密度,其燃烧热可达30.92MJ/kg,并且其密度较小,相比于其他固体推进剂具有更轻的质量,这无疑成为固体火箭冲压发动机的理想燃料[4-6]。然而铝在实际应用中也存在着一系列不足,含铝推进剂的燃烧过程中容易发生铝粉团聚,团聚形成的大颗粒导致其难以充分燃烧,并且燃烧生成的气相产物也易凝结形成液态氧化铝膜覆盖在未燃烧的颗粒表面,阻碍了燃料的进一步燃烧,从而降低了火箭发动机的工作效率[7-9]。

在铝基材料的研究中,将Al制备成AlMg合金、纳米Al粉或者其他Al基复合含能材料研究已经取得了一定的进展。目前文献中报道了包括物理混合法、机械球磨法、自组装法、电化学法和气相沉积法[10-11]等。罗运军等[10]对Al基纳米复合含能材料的自组装制备方法进行了总结,该方法具有可控性好、产品性能优良的优点,在高性能纳米复合含能材料研究和应用上具有广阔的前景。吴喜娜等[11]采用DNA自组装法在室温和水相中制备了CuO/Al纳米复合含能材料,DNA自组装样品与同配比物理共混样品相比,微观结构更均匀,反应热更高。王新新等[12]首先用液相超声剥离法制备了二维三氧化二钼(2D-MoO3),然后结合超声分散法制备了纳米铝(n-Al)/2D-MoO3基含能材料,所制备的材料放热较为集中、起始温度低,显示2D材料对改善异质含能组分间界面接触具有良好的效果。耿铁强等[13]采用冷等静压烧结法制备了Ni-Al含能结构材料,结果表明,随着烧结温度的升高,材料的塑性和强度均得到了优化,具有高能量释放特性。硼具有58.74MJ/kg的高理论热值,近年来也逐渐成为固体推进剂的一种理想燃料。申连华等[14]采用高能球磨法制备了Al/B/Fe2O3纳米复合含能材料,材料的宏观粒径达3.89μm,且随B含量的增加,复合含能材料放热量也在增加。然而硼元素的单位质量热值虽然比目前已知所应用的金属组分都要高,但是其燃烧过程中生成具有高黏度的B2O3并粘附在硼颗粒的表面,阻止了充分燃烧,从而使材料的燃烧热大大低于其理论值[15-16]。裴慧霞等[17]使用三正辛基氧膦对纳米硼颗粒进行表面修饰,改善了纳米硼颗粒在液体燃料中的分散稳定性,抑制了硼颗粒的团聚和沉降,提高了燃料的质量密度和能量密度。张教强、王英红等[18]对固体推进剂的研究表明,采用高氯酸铵对硼基推进剂进行包覆可以降低点火延迟,改善其燃烧性能。庞维强等[19]的研究表明,使用甘露醇和NaOH对非晶态硼进行表面修饰可以降低硼粉与黏合剂之间的聚合反应,增加材料表面的硼元素含量。

本研究基于目前Al基复合含能材料的研究现状,探索新型Al基复合含能材料的合成方法,针对如何改善含能复合材料的燃烧性能开展研究,以期为新型推进剂的开发和相应发动机的设计提供理论依据。

1 实 验

1.1 材料和仪器

纳米铝粉,纯度99.5%,粒径5μm,上海先芯新材料科技有限公司;无定形硼粉,丹东日进科技有限公司;多层还原氧化石墨烯,实验室自制。

OTF-1200X型管式炉,合肥科晶材料技术有限公司;XQM-4型立式行星球磨机,长沙天创粉末技术有限公司;ZNLRY-2005型智能汉字量热仪,鹤壁市科仪仪器仪表有限公司;SLC110 CO2连续激光器,ACCESS LASER COMPANY公司; D8 ADVANCED型X-射线粉末衍射仪,德国Bruker公司;SU8010型扫描电子显微镜,日本日立公司;Thermo Fisher K-Alpha型X-射线光电子能谱仪,Thermo Scientific公司。

1.2 Al基含能复合材料的制备

1.2.1 多层石墨烯的制备

采用石墨氧化然后还原热处理的方法制备多层石墨烯。将鳞片石墨在浓硫酸、高锰酸钾的共同作用下进行氧化,充分氧化清洗后,得到黏稠的棕色固体,简单干燥后迅速移入1200℃氢气气氛炉中,此时氧化石墨烯迅速被还原并且发生膨化,从而得到多层石墨烯。在1200℃、氢气气氛保温2h后,得到灰黑色多层石墨烯粉体。

1.2.2 多层石墨烯包覆Al(Al-C)复合材料的制备

将质量比为30∶1的Al和多层石墨烯在氮气气氛手套箱中装入球磨罐进行球磨,磨球和加工物质的质量比为10∶1。球磨过程中为防止温度的过度升高,球磨30min后即停止30min,共球磨2h,球磨罐的打开同样在手套箱中进行,防止球磨后的材料与空气中的氧发生反应甚至发生燃烧或者爆炸。球磨后的材料在手套箱中装入高温瓷坩埚退火装置,并迅速转入气氛炉进行退火热处理,气氛炉所用气氛为氩气。退火热处理一方面可以消除材料的内应力,另一方面也可以在一定温度下促进Al在石墨烯内部的均匀化分布。材料的热处理采用程序升温进行控制,在一定温度保温一定时间后自然冷却至室温,通常的保温时间一般介于1~2h,所得材料即为所设计材料。

1.2.3 Al-B复合材料的制备

称取30g的Al粉和1g的无定形B粉,在氮气气氛下装入球磨罐进行球磨,球磨罐中球料质量比为10∶1,球磨30min后,冷却至室温再次球磨30min,冷却至室温后转移至手套箱中,开罐取出材料装入模具加压,然后在一定压力下进行烧结,烧结过程中材料压力一般为3~5MPa,分别在600、700和750℃烧结温度下保温2h,降至室温后,取出进行粉碎、筛分,得到所需材料。

1.2.4 Al-B-C复合材料的制备

为进一步探讨如何改善Al-C、Al-B复合材料的燃烧性能,基于Al-C、Al-B二元复合材料的研究,在Al-C复合材料中引入了一定量的B,以期提高Al-C材料的燃烧热。将无定形B粉与Al-C二元复合材料按照一定的比例进行球磨,然后在一定温度下进行热处理,得到所设计的材料。本研究设计了添加质量分数5%、10%、15%和20%的无定形B粉,首先将材料进行机械合金化,然后在不同温度下进行热处理,从而调控合金粒径的大小,降低合金晶粒的内应力。

Al-B-C合金的制备采用球磨结合烧结的方式进行,首先将B与还原氧化石墨烯进行混合,然后进行球磨,球磨时球料质量比为10∶1,球磨30min后冷却至室温,转移至手套箱,在氮气气氛下加入一定质量比的Al。然后再次进行球磨,球磨30min后,将材料转入模具,压制后采用带压方式进行烧结,烧结后的材料经机械粉碎、筛分后得到相应粒度的材料。

1.3 性能测试

采用BET对多层石墨烯的比表面积和孔径分布进行测试;采用XRD和SEM分别对Al-C、Al-B、Al-B-C 3种复合材料进行了结构测试和微观形貌测试;采用氧弹量热法对材料的燃烧热进行了测试;采用CO2连续激光点火器对不同点火功率下复合材料的点火时间进行了测试。

2 结果与讨论

2.1 多层石墨烯的表面积和孔径分布

多层石墨烯的BET测试结果如图1所示。

由图1可知,多层石墨烯的比表面积为85.8m2/g,其孔径分布介于15~200nm之间,也就是分布于介孔和大孔范围内,而且介孔所占的比例更高,这种分级孔结构有利于改善Al在多层还原氧化石墨烯中的分布,并调节Al的燃烧性能。

2.2 Al-C复合材料的结构和燃烧性能

2.2.1 Al-C复合材料的XRD测试结果

为了研究Al在C中的分布形态以及C与Al结合时的燃烧性能,对多层石墨烯包覆的Al-C复合材料进行了热处理,本研究所设定的Al与C含量的质量比为30∶1。由于Al的熔点为667℃,所以在对多层石墨烯包覆的Al-C复合材料进行球磨处理后,分别在600、700和750℃氮气气氛条件下进行1h退火热处理,退火热处理一方面可以降低材料的内应力,另一方面去除了多层石墨烯表面残余的羟基、羧基等含氧官能团。机械合金化后的多层石墨烯包覆Al-C复合材料及其在不同温度下处理后的XRD测试结果见图2。

图2 不同温度热处理的多层石墨烯Al-C复合材料XRD谱图Fig.2 XRD images of multilayer graphene Al-C composites with heat treating under different temperatures

由图2可知,经检索其对应的JCPDF卡片号为65-3869,在XRD测试的基础上采用Jade软件计算得到Al的晶胞参数分别为0.4038nm,600℃处理后的材料为0.4040nm,700℃和750℃处理后的Al的晶胞参数均为0.4042nm,这证明热处理增大了Al的晶胞参数,但是当温度达到700℃以上时,Al的晶胞参数基本稳定,这主要是由于当温度超过Al的熔点时,晶胞的内应力已完全释放,晶胞可以形成完整的结构。

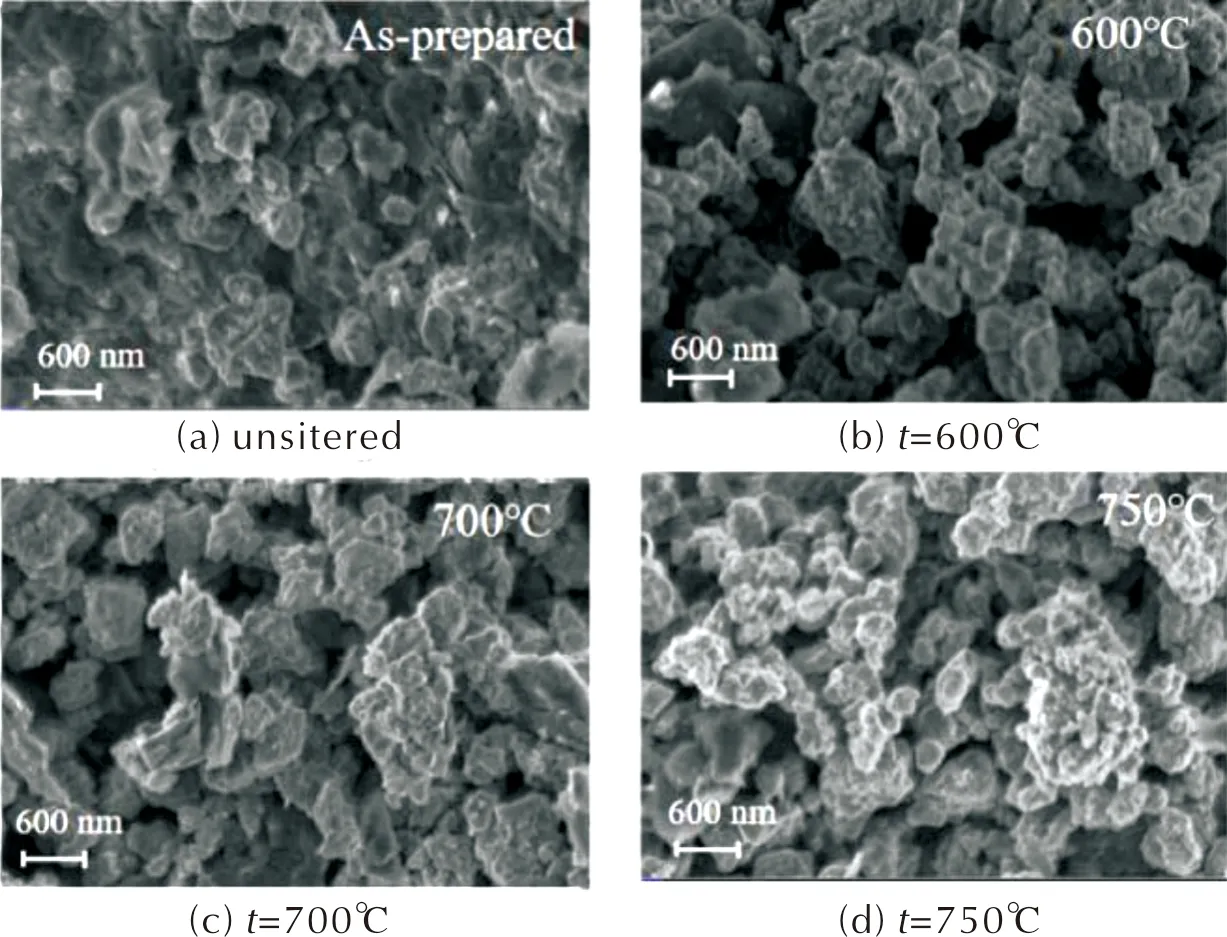

不同温度处理的Al-C复合材料的形貌以及Al与C的结合形貌测试结果见图3。

图3 不同温度热处理多层石墨烯包覆Al-C复合材料的SEM照片Fig.3 SEM images of multilayer graphene coated Al-C composites after heat treatment at different temperatures

图3(a)是所制备的多层石墨烯包覆的Al-C复合材料的SEM测试结果,由图中可以看出,石墨烯表面分散着一部分Al颗粒,这与二者的组分比例似乎不太符合,因此可以推测部分Al颗粒已经在球磨过程中镶嵌进入石墨烯片层之间。由于石墨烯的多种孔径尺寸分布,在机械合金化过程中,Al颗粒通过空隙进入了石墨烯内部,形成了包覆结构,这也与Al颗粒直径在100nm左右的分布是相符合。

图3(b)是经过600℃热处理后的多层石墨烯包覆的Al-C复合材料的测试结果,由图中可以看出,Al在碳层的边缘有所聚集,由于金属材料的熔点随颗粒尺寸的减小而逐渐降低,所以纳米尺寸的Al颗粒在600℃热处理时发生熔融并相互融合而逐渐长大,长大的Al颗粒首先包覆在了碳片的边缘,然后更多个铝纳米颗粒的融合使得Al颗粒的尺寸逐渐长大。

图3(c)是多层石墨烯包覆Al-C复合材料在700℃处理后的扫描电镜,由图中可以看出,Al已经覆盖在碳的表面,形成了连续结构。这应该是由于Al颗粒之间逐渐融合扩展,同时石墨烯内部镶嵌的Al在熔融后也逐渐渗透出石墨烯的表面,在石墨烯表面形成了连续的包覆结构,最终Al完全连接在一起覆盖在碳的表面。这也从另一方面证明,Al不仅以颗粒状覆盖在碳的表面,而且已经通过石墨烯的介孔和大孔进入片层内部,球磨加强了多层石墨烯对Al的包覆,在改善了Al和C分散的同时也增强了其分散的广度和深度。

图3(d)是多层石墨烯包覆的Al-C复合材料在750℃处理后的扫描电镜图,由图中可以看出,Al不仅覆盖在了多层石墨烯的表面,而且在个别地方由于表面张力的原因形成了球状结构,这也与XRD测试的晶胞参数计算结果相一致。

2.2.2 Al-C复合材料的燃烧热性能

所制备的没有热处理的材料以及600、700和750℃热处理复合材料的燃烧热测试结果分别为28.1、30.1、29.3、24.5MJ/kg。600℃和700℃热处理后的包覆Al多层石墨烯复合材料燃烧热最高,这可能是由于在这两个温度下进行热处理时,多层石墨烯内残存的羟基、羧基等基团已全部分解,同时由于该温度下Al表面的氧化程度较低所决定的。而当温度超过750℃时,由于Al活性的提高,使得Al与气氛中微量氧发生氧化反应形成了Al2O3氧化层,这降低了Al在后续燃烧过程中产生的热量,从而导致其燃烧热降低。

在对Al-C材料的燃烧热测试的同时,本实验还研究了不同功率密度下Al-C材料的点火时间,测试结果见图4。

图4 不同点火功率密度下不同Al-C材料的点火时间Fig.4 Ignition time of different Al-C materials under different ignition power densities

由图4可见,随着点火功率密度的提高,Al-C材料的点火时间都逐渐缩短,这应该是由于点火激光功率密度的提高加快了材料的温度升高速率,所以材料的点火时间逐渐减小。与此同时,不同温度热处理的材料对比可以发现,随着处理温度的升高,材料在相同功率密度下的点火时间逐渐增加,这可能是由于热处理温度升高导致材料表面氧化层厚度增加所造成的。氧化层厚度的增加使得材料的点火需要克服更大的氧化物阻碍,同时氧化物厚度的增加也降低了材料的导热能力,使得材料的温度升高速率降低,所以材料的点火时间延长。

与热处理温度相对应的是Al-C材料对应的不同Al 与C比例时,不同比例的材料在相同功率密度下的点火时间并没有呈现规律性的变化,这可能是由于测试过程中材料的分布均匀性不同所导致的,在后续的工作中要进行更多的测试,克服偶然性因素所引起的结果误差。

2.3 Al-B复合材料的结构和燃烧性能

2.3.1 Al-B复合材料的XRD测试结果

不同温度下制备的复合材料的XRD测试结果如图5所示。

图5 不同温度下制备的Al-B复合材料的XRD谱图Fig.5 XRD patterns of Al-B composites prepared at different temperatures

由图5可以看出,随着烧结温度的升高,复合材料中AlB2相的含量逐渐增加,这应该是由于温度的升高,材料中的Al逐渐熔融,其内部压力加速了B向Al中的扩散,导致材料中的B与Al形成了AlB2相合金。但是由于材料中Al的比例高于形成AlB2合金的量,所以即使在750℃烧结后材料中仍有一定量的Al单质存在,因此材料的XRD测试中仍然能够检测到Al相的存在。

由于材料的XRD测试中没有检测到B元素存在的信号,所以难于证明材料中是否仍然存在无定形B,因此本实验对无定形B进行了热重-差热测试,测试结果如图6所示。

图6 无定形B粉的热重-差热扫描测试结果Fig.6 DSC-TG curves of amorphous B powder

由图6中可以看出,B的质量在室温到300℃范围内逐渐降低,这可能是由于无定形B粉表面存在的易挥发物等的挥发所造成的。与此对应的差热曲线也是一个先吸热后放热的过程,而300℃之后,B的热重曲线是一个逐渐增加的过程,其所对应的差热曲线为放热过程,这可能是由于测试载气中含有微量的氧所造成的。随着测试温度的逐渐升高,B与载气中的微量氧发生氧化反应,所以出现了一个放热过程。

在B的DSC曲线中没有发现明显的吸放热变化,由于B的熔点高达2180℃,所以在测试的温度范围内不会发生无定形B的熔化,因此在测试温度范围内难以发生熔融相变,所以剩余的B仍然保持无定形状态,进而导致在XRD测试结果中难以发现对应的衍射峰。根据材料的XRD测试结果,分别进行了烧结前后Al-B复合材料的形貌检测,图7和图8分别为热处理前后的SEM测试结果。

图7 球磨后Al-B复合材料的SEM和元素分析结果Fig.7 SEM and element mapping analysis results of ball milling Al-B composites

图8 Al-B复合材料球磨后在750℃烧结后的SEM和元素分析结果Fig.8 SEM and element mapping analysis results of ball milling Al-B composites after sintering at 750℃

图7表明,球磨后,Al和B形成了均匀分布的结构,尤其是材料的元素分析结果清晰地表明B和Al形成了完全均匀分布的结构。图8表明,当材料在750℃烧结时,由于温度已经超过了Al的熔点,所以Al发生了熔化,这促进了Al和B的反应,所以XRD测试结果表明二者形成了AlB2合金。图中还可以看出未烧结之前材料表面的颗粒状结构已转变为连续的丝网状结构,这主要是Al和B反应形成了连续的AlB2相合金的形貌。同时材料的元素分析测试也表明,烧结后材料中的B元素信号强度大大降低,这主要是由于材料中的Al含量超过了AlB2的化学计量比,所以材料在750℃热处理后AlB2相被Al元素所掩蔽,从而导致材料中的B元素信号强度大大降低。

2.3.2 Al-B复合材料的燃烧测试

所制备的没有热处理的材料以及600、700和750℃热处理复合材料的燃烧热测试结果分别为27.7、23.8、22.5、20.4MJ/kg。不同温度烧结的材料具有不同的燃烧热,这主要是由于材料组分的变化所造成的。材料中AlB2的形成极大地影响到材料的燃烧。AlB2作为一种陶瓷材料,通常用来增加铝合金的机械性能;另外,由于AlB2的化学活性远低于Al单质,所以当材料中AlB2的含量增加时,材料的燃烧热逐渐降低。材料的燃烧产物检查也发现,随着热处理温度的升高,燃烧产物中一些黑色粉末沉淀的量也逐渐增加,这可能是由于部分AlB2以及部分B没有完全燃烧所引起的,这也导致材料的燃烧热有所降低。

在测定材料燃烧热的同时,还研究了不同材料对应的激光点火时间,测试结果如图9所示。

图9 经过750℃热处理后Al-B复合材料的点火时间测试结果Fig.9 Ignition time tests result of Al-B composites after heat treatment at 750℃

图9表明,经过750℃热处理材料的点火温度低于直径5μm的Al粉的点火温度,虽然Al-B二元材料的燃烧热随处理温度的升高而有所降低,但是AlB2的点火时间却低于纯Al,这应该是由于Al与B形成了新的相界面促进了氧的扩散所造成的。

2.4 Al-B-C复合材料的结构和燃烧性能

为进一步探讨如何改善Al-C、Al-B复合材料的燃烧性能,基于Al-C、Al-B二元复合材料的研究,在Al-C复合材料中引入了一定量的B,以期提高Al-C材料的燃烧热。将无定形B粉与Al-C二元复合材料按照一定的比例进行球磨,然后在一定温度下进行热处理,得到所设计组分的材料。设计了添加质量分数5%、10%、15%和20%的B粉实验方案,首先进行机械合金化,然后在不同温度下进行热处理,从而调控合金的粒径大小,降低合金晶粒的内应力。

2.4.1 Al-B-C复合材料的XRD测试结果

采用机械合金化以及氮气气氛热处理Al-B-C复合材料的XRD测试结果如图10所示。

图10 Al-B-C复合材料球磨后的XRD谱图Fig.10 XRD patterns of Al-B-C composite after ball milling

由图10可知,材料XRD表现的仍然是Al的衍射图谱,碳的信号非常微弱,同时没有检测到B的XRD信号,这可能是由于B为无定形状态,所以信号非常微弱,从而在检测结果中只发现了Al的信号。基于XRD测试结果,可以检索到其对应的JCPDF卡片号为65-2869,采用Jade 5.0版软件计算得到不同材料中Al的晶胞参数(α),B质量分数为5%、10%、15%、20%的计算结果分别为0.4035、0.4042、0.4034、0.4034nm。Al的晶胞参数在B 质量分数为5%时,Al的晶胞参数最小,而B质量分数为10%时,其晶胞参数最大,这可能是由于球磨过程中的偶然因素造成的,而B质量分数为15%和20%时,合金的晶胞参数不变,这取决于Al在球磨过程中的机械合金化,由于球磨条件是一致的,所以其晶胞参数不变是符合规律的。

Al-B-C复合材料球磨后600℃退火1h的XRD测试结果见图11。由图11可以看出,所有的XRD衍射峰都可以指标化,这可以确定,Al在材料中仍然是以单质晶体的形式存在,而无定形B粉和多层石墨烯的XRD衍射信号强度太低而被Al的信号所掩蔽。

图11 Al-C-B复合材料球磨后600℃退火1h的XRD谱图Fig.11 XRD patterns of ball milling Al-B-C composite annealed at 600℃ for 1h

基于图11的XRD测试结果,采用Jade 5.0版软件计算得到不同材料中Al的晶胞参数,B质量分数分别为5%、10%、15%、20%的计算结果均为0.4034 m。Al-B-C材料在600℃热处理后Al的晶胞参数相同,证明600℃热处理后,Al合金中的张力完全得到释放,形成了稳定的结构。同时,由于B为无定形结构,而B的熔点为2180℃,所以B仍然保持无定形结构,以至于XRD中没有发现无定形B的衍射峰。

在600℃热处理的基础上,还采用XRD测定了700℃处理的材料结构,测试结果见图12。

图12 Al-B-C复合材料球磨后700℃退火1h的XRD谱图Fig.12 XRD patterns of ball-milling Al-B-C composite annealed at 700℃ for 1h

基于图12的XRD测试结果,采用Jade 5.0版软件计算得到不同材料中Al的晶胞参数(α),B质量分数分别为5%、10%、15%、20%的计算结果均为0.4048 nm。可以推断700℃热处理后Al合金形成了稳定的结构,相对于600℃,Al的晶胞参数有所增加,这主要是由于高温热处理所导致的晶胞内应力松弛及晶胞结构的完整化使得Al的晶胞参数增大。

相对于600℃热处理得到单一的Al晶胞,B质量分数为15%和20%的两组样品中均检测到了AlB2的存在,这应该是由于700℃已经超过了Al的熔点,所以材料中的部分B和Al发生了合金化,最终形成了AlB2合金相。但是由于材料中的Al只是与其表面渗入的B发生了反应,导致材料中AlB2的含量较低。另外,由于AlB2相的XRD衍射峰较弱,导致无法计算其晶胞参数。为了研究AlB2相对Al-B-C材料的影响,还研究了750℃热处理对Al-B-C的结构和性能的影响,750℃退火材料的XRD测试结果见图13。

Al-B-C材料750℃退火的XRD测试结果表明,随材料中B含量的增加,AlB2合金相的比例逐渐增加,这应该是由于B含量的增加促进了Al与B的接触、扩大了反应面积所造成的。同时温度的升高也提高了Al和B的反应活性,所以当高温热处理时,更多的Al与B发生反应并形成了AlB2相合金,最终导致材料中AlB2的比例随B含量增加而逐渐增加。

图13 Al-B-C复合材料球磨后750℃热处理1h的XRD谱图Fig.13 XRD patterns of ball milling Al-B-C composite after heat-treatment at 750℃ for 1h

Al-B-C材料750℃退火后计算所得晶胞参数见表1。

表1 750℃退火Al-B-C复合材料的相组成和晶胞参数Table 1 Phase composition and cell parameters of Al-B-C composites annealed at 750℃

由表1可知,材料中Al的晶胞参数几乎没有发生变化,这主要是由于材料中的Al单质相均为熔融状态冷却后形成的稳定结构。另外,材料的冷却过程近似于平衡状态缓慢冷却到室温,所以材料中的Al保持了稳定的结构。

图13中XRD的峰强度变化还表明材料中AlB2的比例随材料中B含量的增加逐渐增大。表1中AlB2的晶胞参数也具有较大的变化,这是由于材料中B含量的增加所引起的AlB2与Al形成了界面共格结构,所以AlB2的晶胞参数随B含量的增加发生了变化。

在对Al-B-C复合材料XRD检测的基础上,还对硼质量分数为5%和20%的复合材料进行了SEM测试,测试结果见图14和图15。

图14和图15中相同条件处理材料的SEM图像对比可以看出,在未经热处理材料的SEM图像显示出了存在的多层石墨烯,尤其是在B质量分数为5%的材料中可以清晰地观察到多层石墨烯的存在。同时,由于Al的存在,B也附着在Al的表面,形成包覆结构结构,附着了B的Al再附着在多层石墨烯的表面,形成复合结构。随着复合材料中B含量的增加,球磨后材料中的碳被越来越多的B粉所包围。

图14 含硼质量分数5%的Al-B-C复合材料SEM照片Fig.14 SEM images of Al-B-C composite containing 5% of boron

图15 含硼质量分数20%的Al-B-C复合材料SEM照片Fig.15 SEM images of Al-B-C composite containing 20% of boron

当材料中的B质量分数达到20%时,可以看到材料的表面为多个颗粒所包围,结合XRD的测试结果可以推断出,材料中B含量的增加导致材料中的AlB2含量逐渐增加,材料中的AlB2难于和多层石墨烯碳相结合,所以材料的表面出现了很多分散的金属颗粒。图15表明,大量金属呈颗粒状聚集在一起,这是由于材料中的Al在高温下发生熔融,在熔融Al液滴的表面张力作用下,大量的B颗粒吸附在Al的表面,从而形成了不规则的表面颗粒团聚结构。

在对Al-B-C材料进行SEM测试的同时,还对部分材料进行了表面能谱测试(EDS)分析,B质量分数为 5%和20%的复合材料的EDS结果见图16。

图16 含硼质量分数分别为5%和20%的Al-B-C复合材料的EDS测试结果Fig.16 EDS test results of Al-B-C composites containing 5% and 20% of boron

由图16可见,材料中主要含有Al、C和B元素,基于材料的EDS测试,可以计算材料的元素比例。在所有材料的制备过程中均加入了质量分数3%的多层石墨烯,由结果可以看出,碳的含量远远超过了其初始设计材料的组分比例,这应该是由于材料中的B和Al渗透到了多层石墨烯的内部,导致材料的表面碳含量所占比例增高。另外,由于材料中的Al和B元素也没能完全覆盖多层石墨烯,这也导致材料中所测得的碳含量升高。图16的结果还表明B质量分数为5%的材料中Al质量分数为59.3%,这也大大低于材料设计中的质量分数为93%的比例,这应该是由两个原因造成的:(1)部分Al元素被多层石墨烯包覆,从而降低了Al元素的信号强度;(2)部分Al元素和B结合形成了AlB2相,所以B覆盖了材料中Al的表面,使得测定结果中B元素的比例升高,超过了实际的元素比例。

图16(b)表明,材料中的B质量分数为67.1%,这也大大超过了材料设计的元素比例。这应该是由于随着材料中B含量的增加,无定形B在球磨过程中,一部分镶嵌在了石墨烯碳层结构中,一部分在热处理过程中和Al反应形成AlB2,另有少量的B附着在碳的表面,所以其测得的比例高于实际值。还测定了材料中元素的分布状态,B质量分数为 5%和20%的复合材料的元素分布状态见图17。

图17 含硼质量分数分别为5%和20%的Al-B-C复合材料组分及元素分布图Fig.17 Composition and element distribution of Al-B-C composites with 5% and 20% of boron

从图17(a)和(b)的对比可以看出,在B质量分数为20%的材料中,B所覆盖的表面上其信号强度更高,而相对的C和Al的信号强度要稍低,这与材料的EDS测试中元素分析测试的结果是一致的。

2.4.2 Al-B复合材料的燃烧性能

采用燃烧氧弹法测定了B质量分数分别为5%、10%、15%和20%的Al-B-C材料的燃烧热,各材料燃烧热的测试结果见表2。

表2 各种Al-B-C复合材料的燃烧热测试结果Table 2 Heat of combustion test results of various Al-B-C composites

表2结果表明,没有处理的Al-B-C材料,在同样的球磨条件下,材料的燃烧热并未随复合材料中B含量的增加而升高。这主要是由于B的点火温度较高,并且受到B粉微观颗粒尺寸的影响。由于材料中的部分B没有充分燃烧,所以材料的燃烧产物中出现了部分黑色颗粒,而当材料充分燃烧时,所得产物为白色粉末。所以测试过程中沉积在燃烧坩埚的底部的黑色粉末主要为未燃烧的B粉以及燃烧过程中所产生的AlB2材料。

在不同温度热处理材料的燃烧热既受到复合材料组分的影响,也受到热处理温度的影响。同样温度热处理后,材料的燃烧热随材料中B含量的增加而降低,这一方面是因为部分B没有燃烧所造成的;另一方面,在燃烧过程中材料中的部分B与Al反应生成了AlB2材料,导致材料的燃烧热降低。

而对于同一组分比例的Al-B-C复合材料,在600℃和700℃热处理的材料燃烧热最高,这主要是由于在这个温度范围内进行热处理时,材料中Al与B形成了微量的AlB2材料;同时在形成AlB2材料的过程中AlB2与Al以及碳形成了良好的分散结构,从而在燃烧过程中促进了材料的燃烧,使得经600℃和700℃热处理的材料具有相对较高的燃烧热。

在测定材料燃烧热的同时,还研究了不同材料对应的激光点火延迟时间,测试结果见图18。

图18 不同点火功率密度下不同Al-B-C材料的点火时间Fig.18 Ignition time of different Al-B-C materials under different ignition power densities

由图18可见,Al-B-C材料的点火延迟时间基本都少于直径5μm的Al粉,这应该是由于多层石墨烯与Al、B形成复合材料时Al与B进入了多层石墨烯的片层内部并形成了分散结构,使得Al、B颗粒的团聚程度下降,从而促进了材料的燃烧,缩短了点火延迟时间。对比B质量分数为 5%和20%材料的点火延迟时间可以看出,当B质量分数为20%时,材料的点火延迟时间最短,这应该是因为B含量增加促进了多层石墨烯的分散以及B与Al界面的形成,界面的存在促进了氧在材料内部的扩散,增大了反应面积,缩短了点火延迟时间。

通过热处理的B质量分数为 5%和20%材料点火延迟时间的对比可以发现,热处理后材料的点火延迟时间缩短,这可能是由于热处理使得Al 颗粒形成了表面收缩,使得B能够更均匀地分布在Al 表面,同时热处理也使得Al 与多层石墨烯的结合增强,多层石墨烯的片层状结构进一步促进了Al的分散,增大了其活性反应面积,所以材料的点火延迟时间缩短。

3 结 论

(1) 多层还原氧化石墨烯的比表面积为85.8m2/g,孔径介于15~200nm之间,对调节Al的燃烧性能起到了积极影响。

(2) 采用高能球磨法制备的Al-C复合材料具有包覆结构,随着热处理温度的升高,纳米尺寸的Al颗粒发生熔融并逐渐长大,在碳层边缘聚集并逐渐覆盖在碳表面形成连续结构。经600℃和700℃热处理的Al包覆多层石墨烯复合材料的燃烧热值最高。所有材料的点火延迟时间均随点火功率的增加而降低;在相同功率下点火延迟时间随材料热处理温度的升高而增加。

(3) 在Al-B复合材料中,烧结温度的上升使得材料中AlB2合金的含量增加,球磨使得复合材料中Al、B元素的分布更加均匀。未经过热处理的复合材料的燃烧热值最高,经过750℃热处理后的复合材料拥有较低的点火延迟时间。

(4) 在Al-B-C复合材料中,随着热处理温度的上升,材料中AlB2合金的比例也越来越高,随复合材料中B质量分数的增加,碳被越来越多的B粉所包围。在同一组分比例的Al-B-C复合材料中,在600℃和700℃热处理的材料具有最高的燃烧热值。在对比B质量分数为5%和20%复合材料的点火延迟时间时可以发现,B质量分数为20%的复合材料具有较小的点火延迟时间。