某多用途货车传动系扭振试验分析与优化

杨树军,王怀昭,张明旭,王 鹏,赵 坤,张宇飞

(1.燕山大学 车辆与能源学院,河北 秦皇岛066004;2.郑州日产汽车有限公司,郑州450046)

前置后驱传动汽车的动力传动系是一个复杂的多自由度扭振系统,一般由发动机、离合器、变速器、传动轴、主减速器、半轴等组成。在汽车处于驱动工况时,当传动系的某一固有频率和发动机激振力矩某谐量的频率重合,就会出现扭转共振问题,从而使汽车产生明显的振动和噪声,这种由于传动系的扭振问题导致车内出现轰鸣声,是整车NVH研究中常见的现象[1]。因此对汽车传动系扭转振动的研究及控制有着重大意义[2-3]。

国内外学者对传动系扭振都有深入研究。吕振华等[4]指出传动系扭振会导致车内振动噪声问题产生。刘国政等[5]研究了传动系扭振和车内轰鸣声,确定了车内轰鸣声的产生是由发动机2阶激励引起的传动系扭振导致的。邬惠乐等[6]通过创建传动系扭振模型,对扭振系统进行了自由和强迫振动计算。赵骞、焦娇、蔡芸等通过传动系扭振模型研究后驱传动系扭振模态时,考虑了传动系部件关键参数的影响[7-9]。Sérgio等[10]对所建立的发动机试验台模型进行自由振动和强迫振动分析,发现通过调整传动系参数的方法,可明显降低传动系共振的幅值。Guzzomi 等[11]通过建立传动系统3 自由度的非线性模型,通过仿真分析得到了传动系扭振随离合器扭转减振器刚度和阻尼参数的变化规律,并结合道路实车试验验证了仿真结果。

某多用途货车在道路上行驶时,在发动机转速1 200 r/min~1 500 r/min内,车辆传动系会出现明显的振动,影响整车NVH 品质,当发动机转速升高或者降低时,振动会明显降低。

1 测试方法

本文以某前置后驱的多用途货车作为测试车,在平直的路面上对其进行实车测试。本试验通过布置的转速传感器将传动系各测点的转速波动信号送入LMS Test.lab 数据采集系统,再由计算机进行采集,最后通过计算机内的LMS Test.lab 软件对采集的转速信号进行分析和处理,从而获得各挡位传动系各测点的角加速度振幅随发动机转速变化的关系。

传感器布置:通过分析测试车传动系结构特点,在测试车发动机飞轮处、变速箱输入处、变速箱输出处、后桥输入处均安装转速传感器。由测试车的曲轴转速传感器采集发动机测点处的转速波动信号,在变速箱输入和后桥输入处安装磁电式转速传感器进行转速信号采集,在变速箱输出测点处安装光电式转速传感器进行转速信号采集。传感器布置如图1至图3。

测试系统组成:本试验使用的扭振测试系统由扭振测量装置(测速齿盘、转速传感器和数据线)和数据采集装置(LMS Test.lab数据采集系统,如图4)两部分构成。

图1 变速箱输入测点

图2 变速箱输出测点

图3 后桥输入测点

图4 LMS Test.Lab数据采集系统

测试工况:对试验车6 个前进挡位分别进行了加速工况的传动系扭振测试,采集了6 个挡位传动系各测点的转速波动信号。

2 阶次分析

通过实车测试试验,获得测试车在加速工况下,各个挡位传动系各测点处的振动曲线。图5和图6分别为车辆4挡位变速箱输出测点的瀑布图与阶次切片图。

图5 测试车4挡位变速箱输出map图

从图5中可看出,Map 图中存在明显的由发动机引起的2阶激励,同时还出现了可见的1阶、3阶和4阶激励。

图6 测试车4挡位变速箱输出测点阶次切片图

从图6可以看出,对总体振动贡献最大的是2阶振动,1、3 和4 阶次振动幅值较低,对整体的振动贡献很小。

我们必须面对现实的政治生活,所以我们就应该探究一下大多数城邦所能采取的最优良的政体,以及大多数人都能达到的优良生活。这两个“大多数”,充分表达了亚里士多德的现实关怀。也就是说,他要探讨城邦治理的平常可行之理,又要探讨人们的寻常可获之德。

测试车1~6挡位主要激励阶次如表1。其中在各测点激励阶次中,2阶激励为发动机点火激励,表中的粗体激励为各挡位传动比的1倍频激励。发动机输出和变速器输入测点,激励阶次为2 阶次。在各测点主要激励阶次中,2 阶次曲线对总体振动(Overall 曲线)贡献最大,且2 阶次曲线和Overall 曲线在同一转速下出现了明显振动峰值,与车内乘客的振动感受相同。由此表明发动机2阶激励导致了测试车出现明显振动。

表1 测试车各挡位各测点主要激励阶次

3 各挡位扭振特性分析

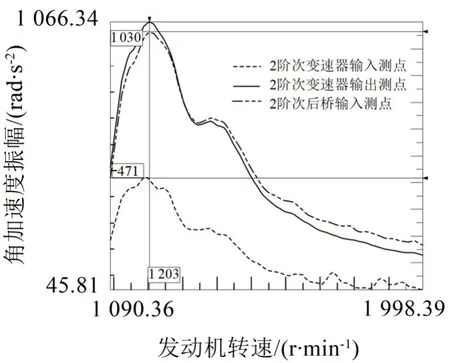

测试车在6挡位工况,传动系各测点的2阶次曲线如图7。从图中可以看出,在1 203 r/min 附近,传动系各测点均出现大幅振动,随着转速的增加振动幅值明显降低。在共振转速下,变速箱输入测点、变速箱输出测点、后桥输入测点的振幅共振峰值分别为471 rad/s2、1 066 rad/s2、1 030 rad/s2。

图7 6挡传动系各测点的2阶次振动曲线图

其它挡位在共振转速下的角加速度振幅如表2。测试车在1挡位没有出现明显的振动,在2挡位各测点在共振转速下的振幅较小,在3~4 挡位,各测点在共振转速下均出现大幅振动,在5~6 挡位,变速箱输出测点和后桥输入测点均在共振转速下出现大幅振动。且在3~6 挡位,随着挡位的增加,传动系测点的振幅共振峰值均逐渐降低。在3~6挡位,当挡位一定时,各测点的振动曲线中,变速箱输出和后桥输入测点振动幅值最大,即传动轴和后桥是扭振产生的主要部位。

4 扭振模型的建立

为了达到衰减传动系扭转振动的目的,可控制传动系统部件的转动惯量和扭转刚度,以此来调整传动系统的固有频率,将共振转速控制在发动机常用的转速范围之外。也可以增大系统阻尼,从而衰减传动系统的振动。最简单的衰减扭转振动的方法是改变离合器扭转减振器参数。

表2 各挡位角加速度振幅共振峰值/(rad·s-2)

扭转减振器具有弹簧和阻尼的作用,在压盘弹簧扭转刚度变化的同时,还会有摩擦阻尼力矩产生。通过合理设计扭转减振器参数,可有效衰减发动机的振动能量,从而降低传动系扭振幅值,降低共振载荷和噪声。试验车采用的离合器具有三级扭转刚度,其中怠速级弹簧的扭转刚度用于怠速工况;主减振器为第二级减振器,用于车辆正常行驶工况;第三级减振器用于车辆载荷急剧变化阶段或急加速工况。

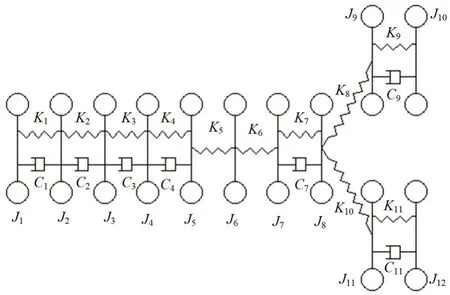

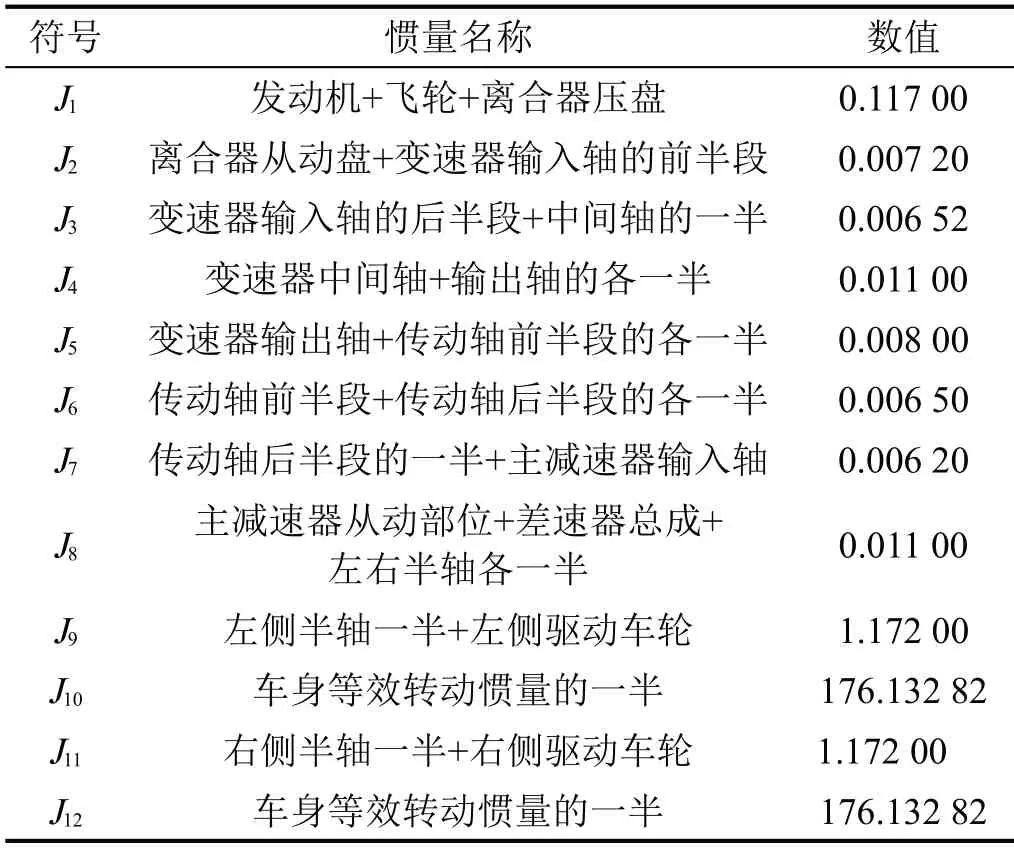

本文简化测试车传动系为12 个集中质量的扭转振动系统,在AMESim里搭建了传动系扭振模型,通过仿真分析,对扭转减振器主减振级扭转刚度和阻尼力矩参数对扭振的影响规律进行研究。简化后的测试车传动系扭振集中质量模型如图8所示。搭建的AMESim扭振模型如图9所示。扭振模型中符号的含义及对应的参数如表3到表5所示。

图8 试验车简化传动系统扭振集中质量模型

图9 AMESim扭振模型

在AMESim 扭振模型中设置好各部件参数后,通过强迫振动计算获得传动系各测点2 阶次曲线图,将其与实车试验获得的2阶次曲线图进行对比,以此对搭建的传动系扭振模型进行正确性验证。以3 挡为例进行介绍,图10与图11是3 挡位变速器输入和输出测点仿真与试验2阶次曲线图。比较图10和图11中3 挡位仿真与试验2 阶次曲线图可知,虽然仿真与试验的振幅峰值存在误差,但是二者的共振转速误差较小(误差5.9%)。在1 440 r/min左右,仿真与试验曲线都出现振动峰值。

表3 模型中的惯量参数/(kg·m-2)

表4 模型中的刚度参数/(N·m·rad-1)

表5 模型中的阻尼参数/(N·m·rad-1·s)

图10 变速器输入测点仿真与试验2阶次曲线图

图11 变速器输出测点仿真与试验2阶次曲线图

其它挡位时的仿真与试验的振幅峰值都存在误差,这是因为阻尼影响着扭振峰值,然而获取实车上的阻尼参数比较困难,本文获取的阻尼参数与实车的阻尼参数有一定偏差。但仿真与试验曲线的共振转速误差较小(5%之内),而且二者的振动趋势基本相同。因此可以说明本文所搭建的扭振模型的正确性,可用于对传动系扭振的研究。

本文通过扭振模型进行仿真分析,研究扭转减振器主减振级扭转刚度和阻尼力矩对传动系扭振的影响规律。结合主减振级扭转刚度和主减振级阻尼力矩的可变化范围,主减振级刚度和阻尼力矩的取值范围分别为在16 N·m/(°)~30 N·m/(°)和20 N·m~40 N·m,主减振级刚度对变速器输出测点振幅响应的影响趋势如图12。将阻尼力矩分别求得对应的阻尼系数代入扭振模型中,主减振级阻尼力矩对变速器输出测点振幅响应的影响趋势如图13。

图12 主减振级刚度对变速器输出测点振幅的影响趋势

综上分析所知,在取值范围内,当主减振级刚度取值越低,主减振级阻尼力矩取值越大时,发生共振时的扭振响应幅值就会越低。但是离合器寿命也会随着离合器刚度的降低而减少,所以要综合考虑选取离合器参数。

5 改进方案

图13 主减振阻尼力矩对变速器输出测点振幅的影响趋势

为有效降低试验车扭转振动,本文依据仿真分析结果改进了主减振级参数,改进前后的离合器扭转减振器主减振级参数如表6。改进参数后,再次对改进离合器后的测试车进行扭振测试,测得改进离合器参数后的测试车传动系各测点转速波动信号,通过数据处理,获得离合器改进后各测点振动曲线。

表6 改进前后扭转减振器主减振级参数

离合器主减振级参数改进后,各个挡位在共振转速下的振幅峰值如表7。通过与表2对比分析可知,改进后各个挡位的变速箱输入输出和后桥输入测点的振幅共振峰值均较改进前降低。

表7 离合器改进后各挡角加速度振幅峰值/(rad·s-2)

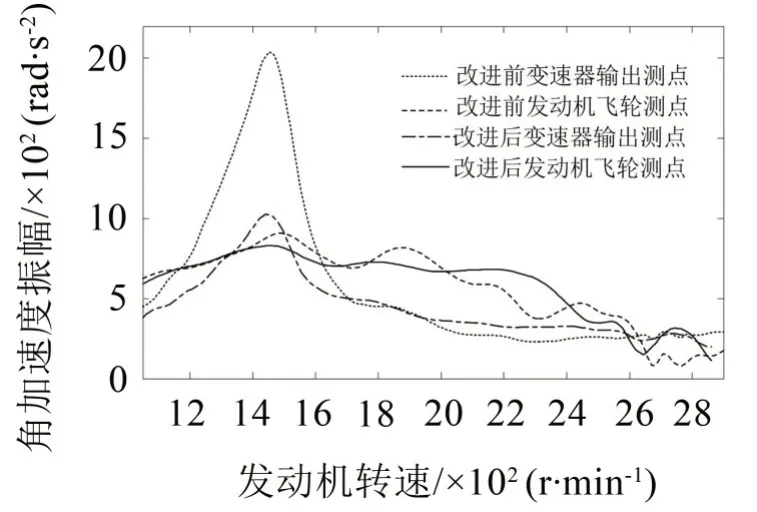

为比较离合器参数改进前后的传动系振动情况,对比分析了参数改进前后的实车试验测试结果,以3挡位为例,参数改进前后变速器输出测点的2阶次振动曲线如图14。

图14 改进前后变速器输出测点的2阶次曲线图

由图14可知,车辆3 挡位的发动机测点振动幅值在改进前后基本一致。离合器参数改进前变速器输出测点振幅共振峰值为2 041 rad/s2,离合器参数改进后变速器输出测点振幅共振峰值为1 026 rad/s2,下降了49.7%。在其它挡位下,离合器扭转减振器参数改进后的传动系振动峰值均比改进前降低,则改进主减振级参数的解决方案可大大降低传动系振动幅值。

6 结语

为研究车辆的扭转振动特性,对传动系扭振进行道路实车试验,通过扭振测试系统,获得各挡位下传动系关键测点处的振动情况。通过建立扭转振动系统模型进行仿真分析,根据仿真结果对离合器扭转减振器参数进行改进。再次进行道路实车试验,得出改进方案可有效减少传动系扭振波动问题。主要结论如下:

(1)通过分析传动系各测点的瀑布图与阶次切片图,确定车辆传动系出现的明显振动是由发动机2阶激励引起的传动系扭转振动。

(2)通过分析各挡位的扭振特性,确定传动轴和后桥是扭振产生的主要部位。

(3)通过扭振仿真分析,发现在所取值范围内,离合器扭转减振器主减振级刚度越低和主减振级阻尼力矩越大,传动系各测点在共振时的扭振响应幅值越低。

(4)为降低传动系扭转振动,本文提出解决方案即改进离合器扭转减振器主减振级参数。通过对该改进方案进行试验测试,发现该方案可有效解决传动系扭振问题,改善车内驾乘的舒适性。