刚柔耦合稳定杆模型对悬架侧倾刚度影响分析

李 琤

(安徽机电职业技术学院 汽车与轨道学院,安徽 芜湖241002)

悬架的侧倾刚度,是在车辆发生侧倾时,单位车辆转角下,悬架系统给车辆的总恢复力,悬架侧倾刚度是影响汽车侧倾稳定性的主要因素之一[1],它还直接影响到汽车侧倾稳定性的其他一些性能指标,如不足转向度、中性转向点、侧向加速度等[2]。汽车悬架系统中的横向稳定杆部件,是底盘零部件中在车辆转向时,能提供防止车辆横向侧倾、提高车辆行驶平顺性能的辅助弹性元件。悬架的侧倾刚度应保证汽车在转向时车身侧倾不致过大,使乘客感到安全、稳定,还应使驾驶员具有良好的路感,确保安全、高速行驶[3]。

由于建模方法的不同,传统的非线性梁稳定杆建模方法,将稳定杆视作刚性体用于悬架系统分析,而建模方法不同,对悬架系统的侧倾分析的准确度影响也会不同[4]。本文以ADAMS/Car 软件为平台,通过建立麦弗逊前悬架模型,分析横向稳定杆对悬架侧倾刚度的贡献度。

1 ADAMS悬架模型参数设计

1.1 ADAMS虚拟样机悬架建模

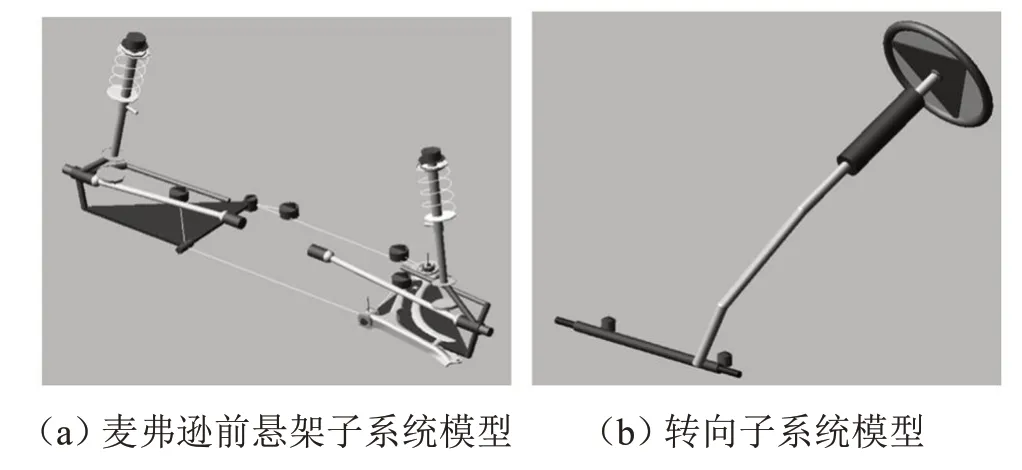

ADAMS/Car软件以多体动力学为理论基础,在虚拟样机中建立麦弗逊前悬架系统模型。悬架系统模型主要由前悬架子系统、转向子系统、稳定杆子系统组成[5]。

建立前悬架子系统时,按照ADAMS/Car软件基本的建模流程搭建的麦弗逊前悬架子系统如图1(a)所示。同时,为了使仿真分析更接近实车情况,也需要同步建立转向子系统模型。动力从方向盘输入,经过转向管柱、连接衬套、转向轴,再到齿轮齿条式转向机。建立的转向子系统模型,如图1(b)所示。

图1 悬架系统模型的子系统模型

1.2 非线性梁方法建立稳定杆子系统模型

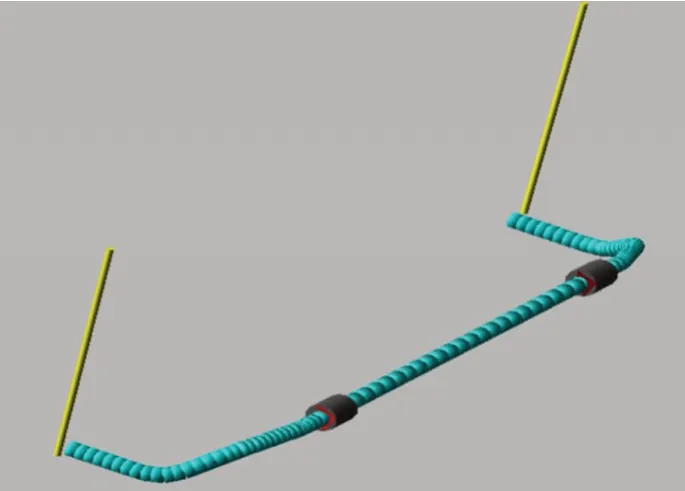

使用非线性梁(Nonlinear beam)方法建立稳定杆子系统模型,是在ADAMS/Car 中常见的传统方法。根据横向稳定杆的CATIA模型数据,标定稳定杆总成的硬点。如表1所示。

表1 稳定杆模型硬点参数/mm

通过非线性梁,构建稳定杆的主体。再依次建立零件、安装件、运动副和通讯器。建好的非线性梁稳定杆子系统模型如图2所示。由于稳定杆是左右对称件,硬点hpl_HP_1 至hpl_HP_23 是稳定杆的左侧点,Type 形式为“Left”。hpl_HP_0 为中心点,TYPE形式为“Single”[6]。

图2 非线性梁稳定杆子系统模型

1.3 麦弗逊前悬架系统参数设定

对麦弗逊前悬架进行Simulation 的双轮反向激振试验,分析其侧倾刚度。设置悬架系统仿真参数对试验有重要影响。而采用真实车型数据,能提高仿真试验的准确度。本车型是前置前驱形式,所以Drive Ratio(% Front)数值为100 %,其他悬架设计参数如表2所示。仿真后数据处理在ADAMS/Post Processor模块中可以查看[7]。

表2 悬架仿真设置参数

2 建立稳定杆子系统柔性体模型

2.1 使用HYPERMESH建立稳定杆柔性体模型

横向稳定杆系统另一种建模方法是通过Hyper-Mesh软件对其三维数模进行有限元分析处理,再生成MNF 文件导入ADAMS/Car 中[8]。具体建模流程如图3所示。

建模过程中,兼顾模型精细程度和运算速度,网格大小设置为4。在本模型中,最终创建11 225个节点和44 675个元素,如图4(a)所示。

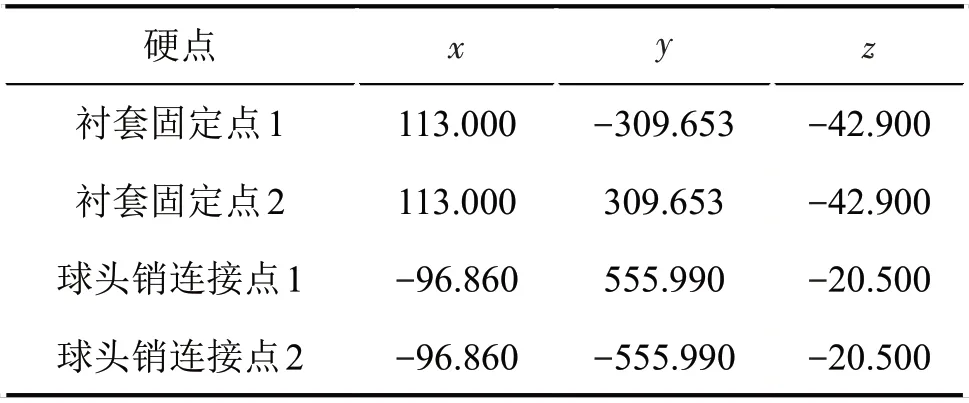

划分网格之后,需要建立硬点并建立刚性连接。硬点在模型中需要建立固定衬套点和与球头销的连接点,共4点,如图4(b)所示。硬点坐标如表3所示。对创建硬点进行刚性连接,连接形式为REB2,同时部件设置参数。参数设置如表4所示。建立载荷步中,为了和ADAMS匹配,选用CMSMETH模态综合法。完成上述设置后,创建约束,如图4(d)所示,并提交分析运算。

图3 HyperMesh建模流程图

图4 HyperMesh处理过程

表3 柔性体稳定杆模型硬点参数/mm

表4 柔性体材料属性参数

2.2 运用ADAMS/Flex验证模型有效性

完成建模,生成MNF 柔性体文件之后,运用ADAMS/Flex 模块,验证柔性体模型的有效性。接着,导入模型,运算验证,得到生成的柔性体模型质量约为4.0 kg,模型质心位置x=75.152,y=-0.002,z=-45.173,数据与CATIA 三维模型中实测数据基本一致,生成的柔性体模型有效。

2.3 使用MNF 模型建立ADAMS 稳定杆子系统模型

将生成的MNF模型导入ADAMS软件,建立柔性体稳定杆子系统模型。建立的流程依次按照导入柔性体MNF 文件、建立稳定杆关键硬点、建立一般零件、建立安装件、建立运动副和匹配通讯器进行。其中,稳定杆关键点坐标同HyperMesh 软件中设定坐标一致。稳定杆子系统中的输入通讯器需要和前悬架子系统中的输出通讯器匹配一致。最终得到的柔性体稳定杆子系统如图5所示。

图5 柔性体稳定杆子系统模型

3 不同稳定杆模型对悬架系统侧倾刚度的影响分析

3.1 稳定杆系统对悬架侧倾刚度的贡献

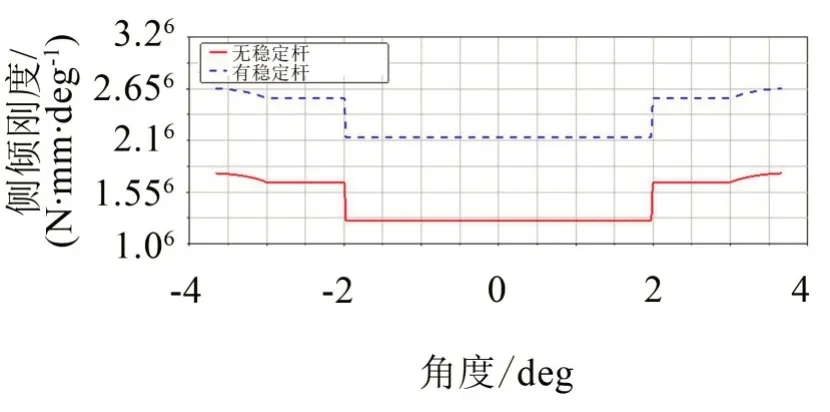

稳定杆的主要功能和作用是增加车辆悬架的侧倾刚度,减小车身侧倾角,提高车辆侧倾工况下的操稳性能。本文选用直径为22 mm 的实心稳定杆,对悬架侧倾刚度的影响展开研究,通过无横向稳定杆的悬架系统和有稳定杆的悬架系统双轮反向激振仿真,进行数据对比分析。

在后处理模块中,选用车轮中心的角度为横坐标,车身的侧倾刚度为纵坐标,观察稳定杆对悬架侧倾刚度的贡献率,如图6所示。

图6 有无稳定杆对悬架侧倾刚度影响曲线图

图6中,实线为无稳定杆的悬架系统侧倾刚度随轮心角度的变化曲线,虚线为有稳定杆的悬架系统侧倾刚度随轮心角度的变化曲线。无稳定杆时侧倾刚度为1 244.6 N·m/deg,有稳定杆时侧倾刚度值为2 132.1 N·m/deg,对悬架侧倾刚度贡献率为(2 132.1~1 244.6)/2 132.1=41.63 %。本车型设计中,弹簧贡献率为33.77%,则装配有稳定杆的车型,对悬架侧倾刚度的贡献率是弹簧贡献率的1.23 倍,即稳定杆是底盘系统中,对悬架系统侧倾刚度起主要作用的零部件。

3.2 不同稳定杆模型对悬架系统侧倾刚度影响的对比分析

在进行汽车侧倾刚度分析建模时,运用悬架的刚性体模型进行仿真,所反映出的侧倾性能与汽车实际情况相差太大,为了提高仿真的准确性与精度,逐渐开始研究悬架的刚柔耦合模型。这种模型更贴近真实情况,更能准确地反映出侧倾的实际性能。

前文对稳定杆分别采用了非线性梁和柔性体建模的方法,将不同方法建立的子系统和悬架子系统、转向子系统进行装配,得到刚性装配体1 和刚柔耦合的装配体2,再分别进行双轮反向激振试验。

对装配体1和装配体2进行双轮反向激振试验,观察不同方法建模的稳定杆对侧倾刚度的影响。仿真中使用Animation Control,反映其受力变化过程,观察两个装配体的双轮反向跳动。

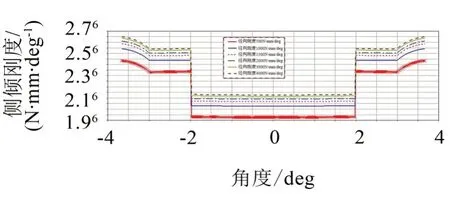

同样,选用车轮中心的角度为横坐标,车身的侧倾刚度为纵坐标,观察侧倾刚度和轮心角度变化曲线,如图7所示。

图7 非线性梁稳定杆和柔性体稳定杆对侧倾刚度的影响

输出数据中,实线为采用非线性梁建模方法得到的稳定杆对悬架系统的侧倾刚度曲线,经测量得到侧倾刚度值为2 045.6 N·m/deg,而虚线为采用柔性体建模方法得到的稳定杆对悬架系统的侧倾刚度曲线,其侧倾刚度值为2 132.1 N·m/deg。变化量为(2 132.1-2 045.6)/2 045.6=4.23%。

结果表明,不同建模方法,仿真所得的结果有4.23%的变化量,而本款车型,悬架设计中的侧倾刚度为2 150 N·m/deg,即采用柔性体建模方法,仿真所得数据,更接近实车数据。这也意味着,对于悬架系统采用刚柔耦合的模型,仿真数据更接近实车性能。

3.3 提高稳定杆衬套刚度对悬架侧倾刚度的影响

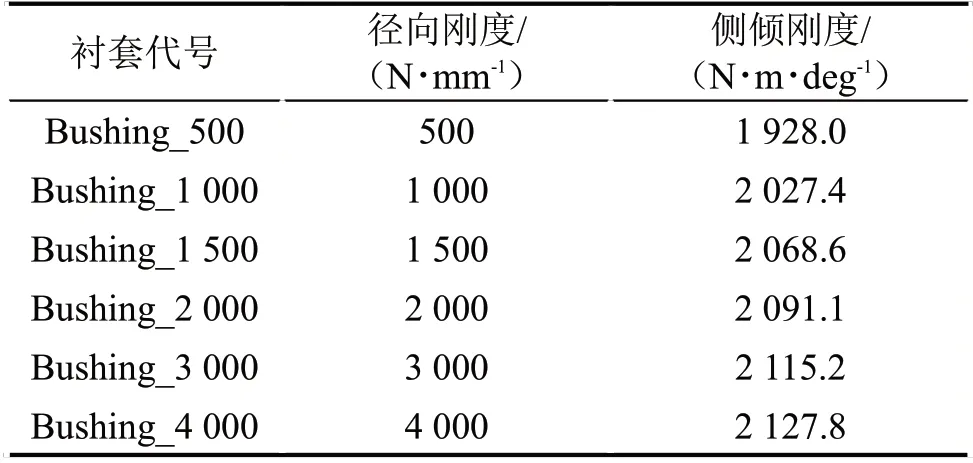

悬架的侧倾刚度对整车的行驶安全性有至关重要的影响,而稳定杆的衬套刚度,对悬架的侧倾刚度贡献变化率也较大[5]。普通稳定杆衬套的径向刚度一般在500 N·m/deg~700 N·m/deg 之间。通过设定不同的稳定杆衬套的径向刚度值进行仿真,对比分析其对侧倾刚度的影响。

设定径向刚度分别为500 N·m/deg、1 000 N·m/deg、1 500 N·m/deg、2 000 N·m/deg、3 000 N·m/deg和4 000 N·m/deg。在装配有柔性体稳定杆子系统的悬架装配体中,进行衬套的刚度试验。其中,衬套的径向刚度可以通过修改衬套的bushing 文件来实现,其中,500 N·m/deg 的衬套修改如图8所示。其他刚度的衬套可做同样处理。

图8 500 N·m/deg径向刚度的衬套

不同径向刚度衬套对悬架侧倾刚度影响的曲线图,如图9所示。侧倾刚度数值如表5所示。

图9 不同径向刚度衬套对悬架侧倾刚度影响

表5 稳定杆衬套径向刚度对悬架刚度的影响率

根据表5数据,绘制稳定杆衬套不同径向刚度下悬架的侧倾刚度变化曲线图,如图10所示。

图10 不同径向刚度下悬架的侧倾刚度变化曲线

从图10观察可以得到,在稳定杆衬套径向刚度值为500 N/mm~1 000 N/mm时,侧倾刚度的变化率较大;随着衬套的径向刚度不断增大,其对悬架侧倾刚度增加的影响逐渐减小。因此,在设计稳定杆衬套时,对于一般径向刚度在500 N/mm~700 N/mm的橡胶衬套,适当增大其径向刚度,对悬架侧倾刚度的贡献明显;但是径向刚度的变化曲线趋于平缓之后,盲目增加并无效果,应考虑从结构设计上,增加其侧倾刚度。

4 结语

本文通过使用HYPERMESH和ADAMS/Car联合仿真,分别建立了非线性梁稳定杆子系统模型和柔性体稳定杆子系统模型,并载入悬架装配体,设定实车参数,进行仿真对比试验,最终得到结论:将柔性体模型运用到ADAMS 中,建立悬架系统的刚柔耦合的模型,仿真数据更接近实车性能。同时,针对稳定杆衬套,其径向刚度较小时,适当增大其数值能明显提高悬架的侧倾刚度。