形变热处理工艺对2519A铝合金动态变形行为的影响

孙大翔,董 宇,叶凌英,唐建国

(1 广东省工业分析检测中心,广州 510650;2 中南大学 材料科学与工程学院,长沙 410083)

2519A铝合金是一种以θ′相(Al2Cu)为主要强化相的Al-Cu合金,具有良好的抗弹性能,抗应力腐蚀性能及焊接性能,目前已作为继7039,5083 铝合金之后的新一代铝合金装甲板材料。

作为一种装甲材料,2519A铝合金的动态力学性能是研究的重点。早期的研究主要集中于2519A-T87态铝合金,其在高应变率下的力学性能,本构关系及微观组织演变等都有大量的研究。但随着穿甲技术的进步,2519A-T87铝合金已不能满足装甲材料的应用要求,所以提高2519A铝合金的力学性能和抗冲击性能是目前研究的重点。许多研究分别通过添加微合金元素、引入强变形工艺、改进热处理工艺等方法提高2519A铝合金的力学性能,实现合金板材抗冲击性能的提升。例如通过添加少量稀土元素,可以使合金的强化析出相分布更加均匀,有效地提高合金的动态屈服强度和吸能能力[1-2]。强变形工艺通过提高冷变形量,显著地提高合金的屈服强度和抗拉强度,但伸长率下降明显,也给板材的制备带来极大困难[3-4]。最近研发的新型断续时效T9I6工艺,经新工艺处理后的2519A铝合金,其强度和伸长率同时提升,动态屈服强度和冲击吸能能力也显著提升[5-9],吸引了广泛关注。但随着研究的进一步深入,发现2519A合金高应变率下的变形行为,与室温下的力学性能有较大出入,并不是室温拉伸力学性能更好的合金,就一定会有较高的动态强度和吸能能力[10-11]。尤其是伴随温度的变化,合金的动态变形行为有更多不确定性[12-13]。因此对比研究不同热处理状态的2519A铝合金的动态变形行为,以及动态变形过程中合金微观组织的演变规律显得更加有意义。

本工作通过对比研究不同形变热处理状态的2519A铝合金的动态力学性能,着重研究不同热处理工艺合金在动态变形中微观组织演变的差异,为制备具有优越的抗冲击性能的Al-Cu合金板材奠定基础。

1 实验材料与方法

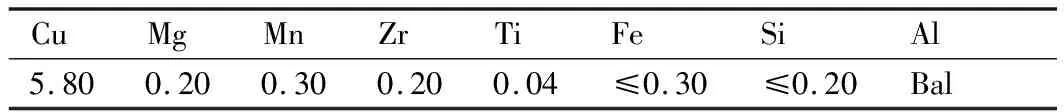

2519A铝合金板材由西南铝业公司提供。合金经熔炼,均匀化和热轧处理,具体的化学成分见表1。

表1 2519A铝合金化学成分(质量分数/%)

本工作分别研究4种形变热处理状态的2519A铝合金的动态力学性能,具体的热处理工艺参数见表2。其中T8工艺是在T87工艺的基础上增加了冷变形;T9工艺是在T8工艺前加入的预时效处理,T9I6工艺是一种新型的断续时效工艺。

表2 2519A合金的形变热处理工艺参数

动态冲击实验采用分离式霍普金森压杆(split Hopkinson pressure bar, SHPB),研究的应变率在1040~5820 s-1的范围内。冲击样品为高度4 mm,直径6 mm的圆柱体。通过控制和调节气压室中氮气气压,控制入射杆以一定的速率撞击SHPB装置的输入杆,在杆上产生近似矩形的压缩应力波;应力波向前传播到试件和输入杆的分界面处,由于材料和输入杆波阻抗存在差异使得应力波中一部分反射回输入杆,而另一部分则通过试件透射到输出杆中,整个应力波传播过程可利用贴在输入杆和输出杆上的应变片进行记录,从而可计算出测试材料试件的动态应力-应变关系。

力学性能测试采用CSS-4400拉伸机,拉伸速率为2 mm/min。拉伸试样尺寸如图1所示。

图1 拉伸样品尺寸

冲击样品的金相观察采用POLYVAR-MET光学显微镜,样品在观察前利用凯勒试剂(1 mL HF+2.5 mL HNO3+1.5 mL HCl+95 mL H2O)腐蚀。透射电镜(TEM)和高分辨电镜分析采用Tecnai G220和JEM-2100F透射电镜拍摄,加速电压200 kV。透射样品采用电解双喷法制备,电解液为80%(体积分数,下同)甲醇和20%硝酸的混合溶液,温度在-30 ℃左右。析出相的透射照片结果用ImageJ软件进行分析,统计不同热处理状态的2519A合金θ′相(Al2Cu)的尺寸和密度。用θ′相较长方向的大小表征析出相的尺寸,用距离最近的两个θ′相距离表征析出相的分布密度,分别统计5张以上透射照片,500个θ′析出相,计算平均值及方差,可以较直观地表征析出相的尺寸与分布密度。

2 结果与讨论

不同形变热处理状态的2519A合金力学性能测试结果见表3。2519A-T87铝合金的屈服强度,抗拉强度和伸长率分别为439,486 MPa和 9.5%。随着冷变形量的提高,合金的抗拉强度和屈服强度显著增加,伸长率降低。而预时效处理进一步提升了合金的强度。经过T9工艺处理后,2519A铝合金的抗拉强度、屈服强度和伸长率分别为535,495 MPa和8.5%。而经过断续时效T9I6处理后的2519A铝合金,其抗拉强度和屈服强度与T9态合金相近,但伸长率有明显的提高。

表3 不同形变热处理工艺2519A铝合金的力学性能

2519A铝合金是典型的以θ′相为主要强化相的时效强化铝合金。不同时效状态合金析出相的形貌及相对应的衍射斑点见图2。从图2中可以发现,析出相与Al基体的取向关系为在{100}Al面上呈现(001)θ′∥(001)Al并且[110]θ′∥[110]Al。富集Cu的盘片状θ′相在Al基体{100}面析出[14-15]。对比图2(a)~(d)发现,合金的析出相都是以θ′相为主,但析出相的尺寸大小与分布弥散程度有很大差别。T87态合金θ′相分布明显不均匀,而且析出相尺寸最大。冷变形量的提高,合金内位错等缺陷数量增加,析出相的低能形核点数量也随着增加,使合金的析出相分布更加致密(图2(b))。预时效对合金的尺寸和分布影响不大(图2(c)),但预时效过程中生成的原子团簇可以增加合金的加工硬化程度,所以使合金的强度进一步提高。断续时效由于有长时间的低温时效阶段,所有2519A-T9I6铝合金拥有最细小致密分布的θ′析出相,不需要较大的冷变形量,合金的力学性能也显著提高。

图2 不同形变热处理状态的2519A铝合金透射照片

作为一种可时效强化合金,析出相对合金强度有显著的影响。分析析出相主要是从析出相的尺寸、形貌、取向及体积分数等角度分析。而针对本研究中的2519A铝合金,θ′析出相的尺寸和分布状态可以很好地解释合金的力学性能变化。用ImageJ软件统计不同热处理状态的2519A铝合金θ′ 相的尺寸和密度,其中用θ′ 相较长方向的大小表征析出相的尺寸,用同向相邻的两个θ′ 相距离表征析出相的分布密度,这样统计的尺寸越小,距离越短,说明析出相的尺寸越细小,分布越致密,具体统计结果见图3。2519A-T87铝合金的析出相平均长度40 nm,平均相间距27 nm。随着冷变形量的增加,析出相长度和相间距都大幅度减小,说明合金内析出相的尺寸减小,密度增加。而预时效对析出相的尺寸和密度影响不大。而经断续时效T9I6处理后的合金,析出相的平均尺寸25 nm,平均相间距12 nm,在4种状态中最为细小和密集,这也是2519A-T9I6铝合金拥有出色的力学性能的主要原因。

图3 不同形变热处理工艺2519A铝合金θ′析出相的统计结果

不同形变热处理状态下2519A铝合金在室温下应变速率1040~5820 s-1范围的高速冲击真应力-应变曲线见图4。应力-应变曲线在上屈服点周围有一定的振动,到塑性变形阶段逐步稳定。而且随着应变速率的提高,曲线上的振动幅度也越大。在相近的应变速率下,2519A-T87铝合金的应力最低,而其他3种合金的应力值较为接近。并且随着应变速率的提高,4种状态合金的应力和应变都显著增加。

图4 不同形变热处理状态的2519A铝合金高速冲击的应力应变曲线

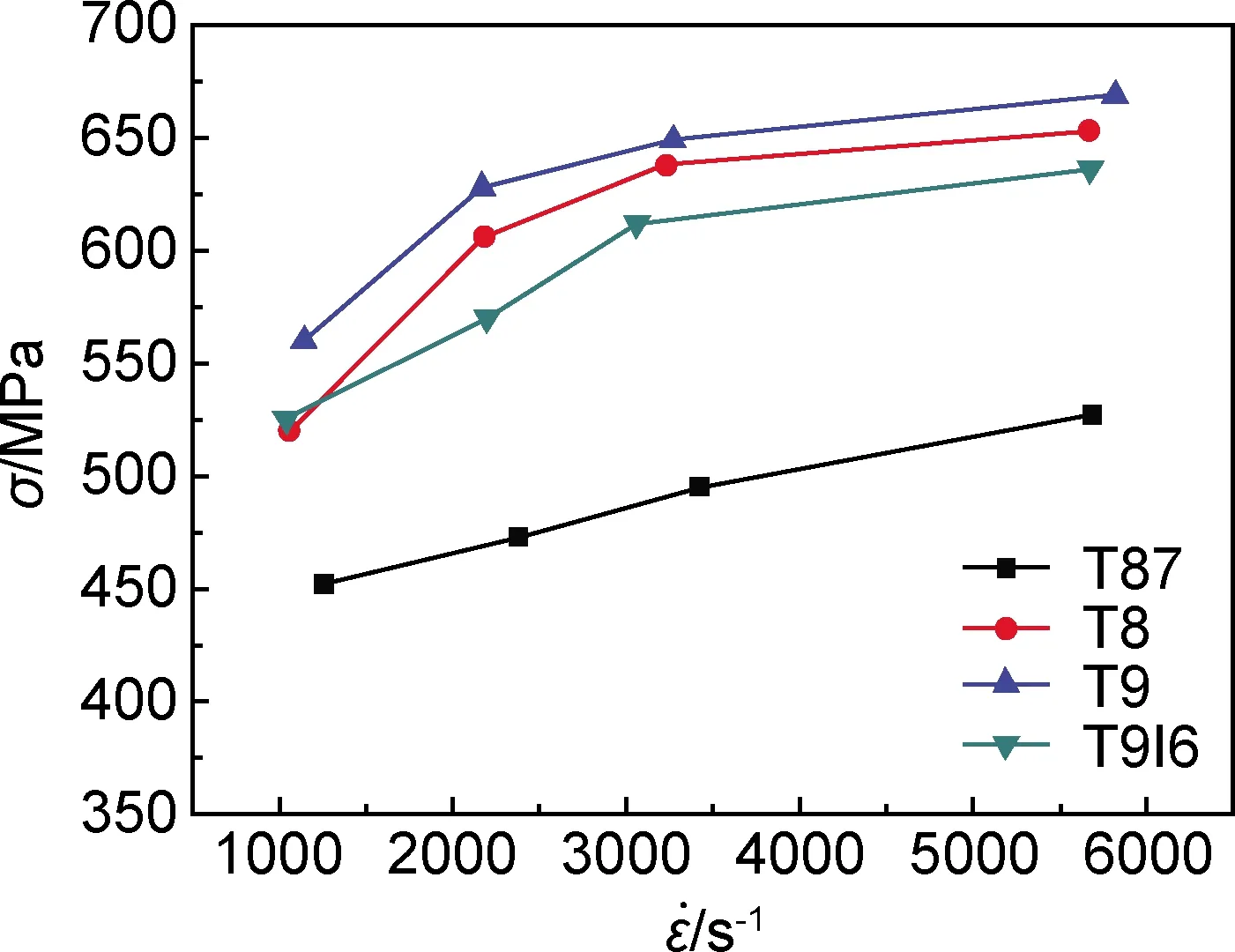

选择曲线第一个峰的峰值应力为相应状态下的动态屈服强度。4种状态的铝合金在不同应变速率下的动态屈服强度见图5。由图5可知,2519A铝合金拥有显著的正应变速率敏感性。合金的动态屈服强度随着应变速率的提高而提高,并且T8,T9和T9I6 3个状态合金的增加幅度远大于T87态合金。在相近的应变速率下,T9态合金的动态屈服强度最高,T8态次之。T9I6态的合金的动态屈服强度稍小于强变形T8态合金。在5600 s-1左右的应变速率下,T9,T8和T9I6 3种状态合金的动态屈服强度分别为670,652 MPa和635 MPa,远高于T87态合金的528 MPa。

图5 不同应变速率下不同形变热处理状态2519A铝合金的动态屈服强度

由上述结果可知,合金的强度和热处理过程的冷变形量对合金的动态屈服强度有显著的影响。改进热处理工艺后,合金的力学性能提升,相应的动态屈服强度也显著提升。但并不是合金的抗拉强度或者屈服强度越高,其动态屈服强度也就越高,拉伸力学性能并不是合金动态力学性能的决定性因素。相对而言,冷变形量对合金的动态屈服强度有更大影响,冷变形量越大,加工硬化程度越高,合金的动态屈服强度越高。T9态合金经过预时效和50%的冷变形,加工硬化的程度最高,其在高应变速率下的动态屈服强度也最高;T8态合金只经过50%冷变形,缺少了预时效析出相对冷变形位错滑移的阻碍作用,所以其动态屈服强度相应略有下降;而T87态合金只有15%的冷变形,加工硬化的程度最低,其动态屈服强度也最低。而T9I6态合金虽然也只有15%的冷变形,但其合金强度较高,有助于提高合金的动态屈服强度,所以最终结果与强变形T8,T9态合金的差距较小。

在动态冲击过程中,合金在极短的时间内(大约100 μs)经历了温度、应变和应变速率的变化。在变形过程中,塑性功大部分转化为热能释放,只有一少部分转化为相界面能和弹性应变能,使材料发生不可逆的结构变化。所以吸能和绝热温升是高速冲击过程中两个最重要的参考指标。样品单位体积吸收的能量可以用应力-应变曲线的积分计算,具体见式(1)[16]。

(1)

式中:W为样品单位体积吸收的能量;σ和ε是相应状态下合金的真应力和真应变。

绝热温升由吸收的能量估算,具体见式(2)[16]。

(2)

式中:T为绝热温度;β是转化系数,取0.9;ρ为2519A合金的密度,2.82×103kg·m-3;CV是2519A合金的比热,902 J· kg-1· K-1。

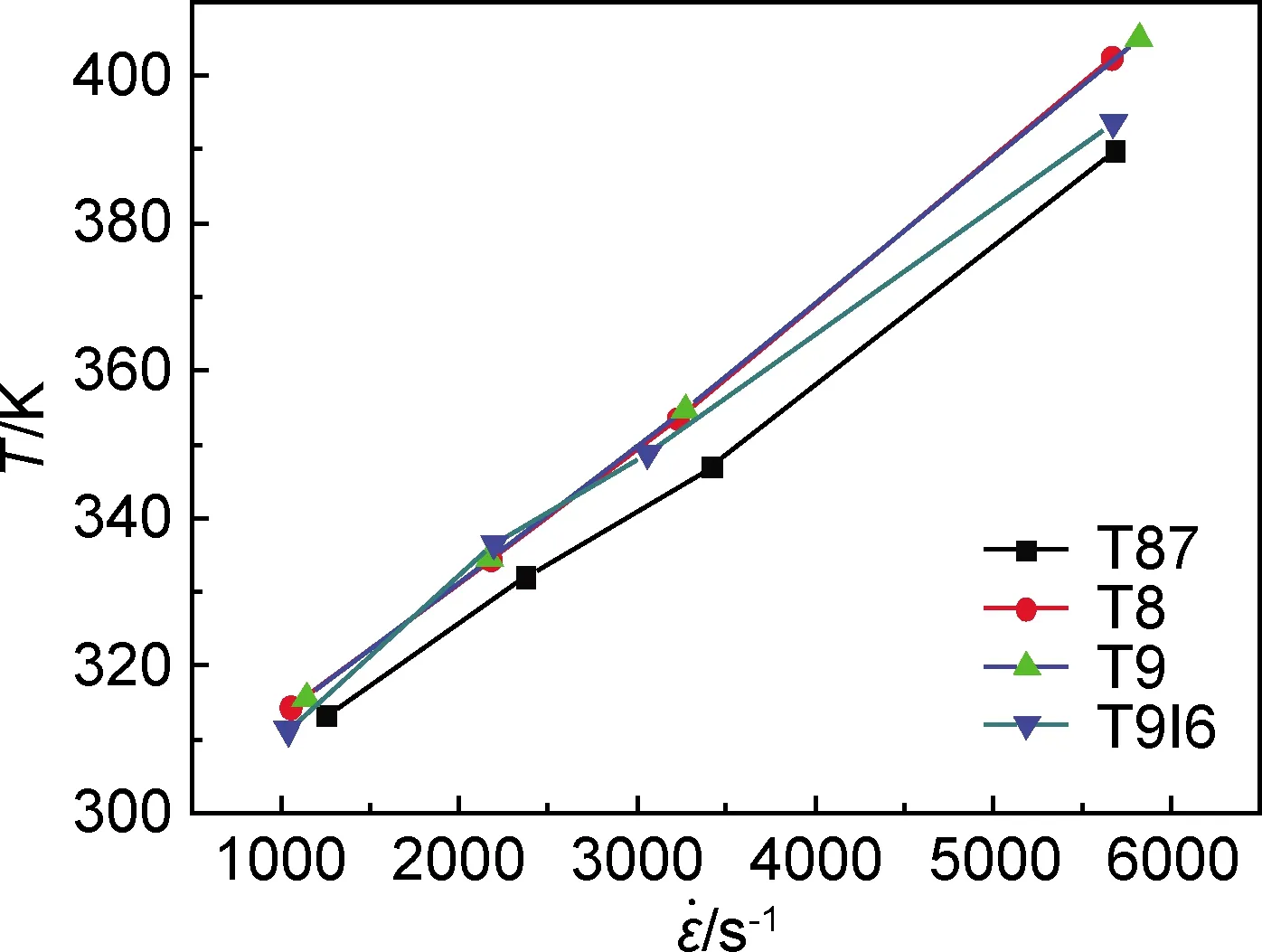

4种形变热处理状态的2519A铝合金在不同应变速率下变形后的绝热温度如图6所示。在高速冲击过程中,随着应变速率的提高,合金在变形过程中吸收的能量显著增加,样品的绝热温度也明显提高。在相近的应变速率下,T9态和T8态合金的吸能和绝热温度都相对较高,T87态合金的最低。当应变速率在5600 s-1左右时,T87,T8,T9和T9I6 4种状态的2519A铝合金的绝热温度分别为389, 402, 406 K和394 K。与图5结果对比发现,在动态冲击过程中,2519A铝合金的绝热温升受合金动态屈服强度的影响较大。当合金的动态屈服强度较高时,其相对应的绝热温升也较大。

图6 不同应变速率下不同形变热处理状态的2519A铝合金的绝热温度

对比研究4种形变热处理状态2519A铝合金冲击样品的形貌特征及微观组织演变规律。首先在5600 s-1左右应变速率下,4种状态合金的冲击样品的宏观形貌照片如图7所示。可以看出不同热处理状态的2519A铝合金在冲击后,样品的形貌有明显的差别。T87和T9I6态合金在冲击后,样品为圆盘状,依然是完整的块体,表面没有发现明显的裂纹。而T8和T9态合金在冲击后,样品的变形不均匀,并且在表面出现了明显的裂纹,材料已经发生了断裂。

图7 不同形变热处理状态的2519A铝合金在5600 s-1以上应变速率下冲击样品的形貌照片

绝热剪切带(adiabatic shear bands,ASBs)是指塑性剪切变形高度集中的区域,经常见于高速变形中的金属材料。绝热剪切敏感性是估算绝热剪切现象出现在材料中易难程度的参数[17-18]。高的绝热剪切敏感性预示着绝热剪切现象在材料中出现的更早,并且形成绝热剪切带。微裂纹和空洞容易在绝热剪切带中形核,当微裂纹长成宏观裂纹时,材料发生断裂破损。因此,绝热剪切敏感性是材料在高速冲击中一个重要的参数。

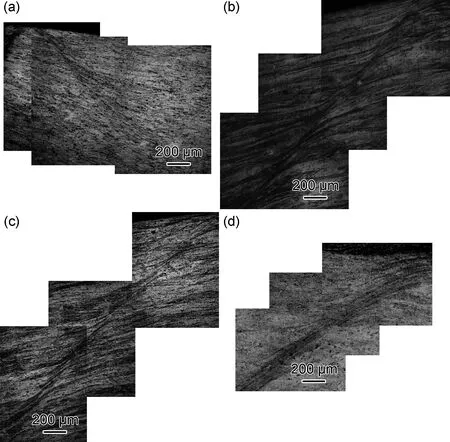

绝热剪切敏感性可以通过金相观察直接判定。当达到临界应变时,绝热剪切带就会形成,因此绝热剪切敏感性受应变速率的影响十分显著。当应变速率过大时,很难比较不同材料绝热剪切带的区别,因此选择在3500 s-1左右应变速率下的冲击样品做绝热剪切带观察(见图8)。

从图8中可以清楚地观察到合金冲击样品中ASBs存在,绝热剪切带的宽度可以判断绝热剪切变形过程应力集中的程度。在强变形T8和T9态合金冲击样品中(图8(b)和图8(c)),绝热剪切带十分明显,几乎贯穿了整个样品的截面。其中T9态合金样品的ASBs宽度最窄,只有45 μm左右,应力集中程度最高;T8态样品的ASBs宽度在60 μm左右。在T9I6态合金样品中,剪切变形的集中程度不高,宽度大于80 μm,其形貌更接近于变形带而非绝热剪切带(图8(d))。而在T87态样品中,只有在样品边缘处出现局部的变形带,没有明显的ASBs出现(图8(a))。通过比较ASBs金相观察的结果发现,T9态合金的绝热剪切变形最显著,其绝热剪切敏感性最高;T87态合金绝热剪切变形程度最弱,其对应的绝热剪切敏感性也最低。

图8 不同形变热处理状态2519A铝合金冲击样品的绝热剪切带

作为一种时效强化铝合金,时效析出相对合金的性能有着重大的影响。研究动态变形过程中析出相的演变规律对研究合金的动态力学性能有重大的意义。一方面了解动态变形过程中析出相尺寸,分布等方面的变化,可以很好地估算合金的动态力学性能和抗弹性能;并且研究不同应变速率和温度下的析出相演变规律可以帮助我们研究如何提高析出相的稳定性,对提高合金的动态力学性能有巨大的帮助。下面利用透射电镜观察了不同形变热处理状态的2519A铝合金在不同应变速率下θ′析出相的形貌,分析随着应变速率的提高,合金析出相的变化规律。

图9是2519A-T87铝合金在不同应变速率下动态变形的析出相形貌照片。在1260 s-1应变率时,T87态合金析出相的形貌无明显变化(图9(a))。随着应变率提高到3000 s-1以上时,合金内部分θ′析出相变得扭曲,且析出相密度逐渐降低(图9(b))。在5000 s-1左右应变速率时,T87态合金的析出相大部分被分解成球形颗粒,少部分扭曲,析出相与Al基体的位向关系被破坏(图9(c))。

图9 2519A-T87铝合金在不同应变速率下〈100〉方向强化析出相的TEM照片

图10是2519A-T9铝合金在不同应变速率下动态变形的析出相形貌照片。T9态的θ′析出相在高应变率下的演变情况与T87相似,在1000 s-1左右应变率下,析出相形貌无明显变化。当应变率达到3000 s-1时,部分θ′析出相发生扭曲变形,且整体的密度显著下降。而到了5000 s-1左右应变率时,析出相的密度大幅下降,大部分发生扭曲变形,有少量球状析出相出现,但还有部分析出相保持了与Al基体的位向关系。

图10 2519A-T9铝合金在不同应变速率下〈100〉方向强化析出相的TEM照片

图11是2519A-T9I6铝合金在不同应变速率下动态变形的析出相形貌照片。可以发现,随着应变率从1000 s-1提高到5000 s-1,合金的θ′析出相密度显著下降,在5000 s-1应变率时部分析出相发生了扭曲,但依然有大量的析出相保持了与Al基体的位向关系。

图11 2519A-T9I6铝合金在不同应变速率下〈100〉方向强化析出相的TEM照片

对比图9~11,发现合金析出相演变最显著的区别出现在5000 s-1以上应变的情况,在更高的速度和更剧烈的变形条件下,合金θ′析出相的形貌发生了巨大的改变。在高速变形过程中,合金的微观组织在极短的时间内(大约100 μs)经历了温度、应变和应变速率的变化。动态变形行为及微观组织演变可以总结为3种机制的交互作用的结果,即应变强化,应变速率强化及热软化。在5000 s-1应变速率时,T87,T9和T9I6态合金的绝热温度大约在380~400 K之间,见图6,不同状态合金之间差别不大。而合金析出相的转变情况有很大差异,所以很可能冲击样品的吸能和绝热温升所导致的热软化并不是造成析出相转变的主要原因。在Al-Cu合金强变形研究中,很多学者报道了θ′析出相被位错切割,逐渐分解成球状颗粒的研究成果。Murayama等[19]指出,时效态Al-Cu合金的变形过程与固溶态合金变形有较大区别。固溶态合金变形时,位错多聚积于粗大第二相或晶界处。而时效态合金变形时,位错会优先与θ′析出相作用,析出相会被位错切割而逐渐分解,析出的Cu原子回溶到Al基体中。直到析出相被完全分解后,位错才开始与晶粒作用,此时与固溶态合金变形的情况相同。也可以认为在变形过程中,θ′析出相与位错相互作用的结果。随着应变速率的提高,冲击样品的应变增大,合金内产生的位错增多,位错切割θ′析出相,使其变得扭曲,断裂,分解成球状相,最终析出的Cu原子回溶到Al基体中。利用高分辨透射电镜从〈100〉方向观察冲击样品中有代表性的析出相形貌,具体结果见图12。

图12 2519A-T87铝合金5000 s-1以上应变率冲击样品中不同形状析出相的高分辨TEM照片

从图12可见,T87态合金在5000 s-1以上的应变速率下,析出相出现了扭曲及断裂的痕迹,或者分解成球状(图12)。但扭曲的析出相与Al基体的界面为完全共格(图12(a)),说明扭曲析出相是被位错切割分解的产物,而不是稳定相θ相生成。而且发现扭曲状和球状的析出相上都有明显的变形导致的应力条纹,可以判定其为θ′析出相与位错相互作用的产物。所以在高应变速率下,θ′析出相的演变规律为析出相与位错相互作用,析出相被位错切割,逐渐变得扭曲,断裂,分解成球状,最终回溶入Al基体。而且由于高应变速率变形,溶质原子沿位错扩散的速率被大幅加快,绝热温度也提高了溶质原子的扩散速率,这些都会加快溶质原子的回溶速率,促使θ′析出相快速分解和回溶入Al基体。

在实际应用中,希望2519A铝合金具有较高的动态屈服强度且绝热剪切敏感性较低。冷变形量较大的热处理工艺T8或T9可以较大幅度提高2519A铝合金的动态屈服强度,但其绝热剪切敏感性也较大,容易发生绝热剪切断裂使材料失效,再加上板材制备过程中的困难,不应该考虑在实际中应用。在冷变形量不大的前提下,断续时效T9I6处理后的2519A铝合金,θ′析出相变得更加细小弥散,合金的动态屈服强度较T87态合金大幅提升,绝热剪切敏感性也控制在一定范围内。因此在高应变速率下,断续时效T9I6工艺使动态屈服强度和绝热剪切敏感性两项指标达到平衡,是在装甲材料应用上的最佳选择。

3 结论

(1)2519A-T9I6铝合金拥有比T87态合金更高的动态屈服强度和更好的动态吸能能力,同时比强变形T8或T9态合金更低的绝热剪切敏感性。

(2)强变形态2519A铝合金拥有更高的动态屈服强度和吸能能力,但其绝热剪切敏感性也非常高,在高应变速率变形中极易发生绝热剪切断裂,在应用上受到限制。

(3)揭示了2519A铝合金在高应变速率下的失效机理。合金内θ′析出相被位错切割,逐渐断裂分解,最后溶质原子回溶于Al基体,导致合金发生软化。高应变速率和绝热温度加速了析出相的分解速率。