微通道反应器在芳香化合物硝化反应中的应用进展

李林吉,黎 容,廖秀飞,万阳裕,廖洪利*

(1.成都医学院药学院,四川 成都 610500;2.四川科伦药业股份有限公司,四川 成都 610071)

芳香化合物是一类非常重要的有机物,种类庞杂,数目繁多,广泛应用于医药卫生、石油化工、农业、纺织等领域。由于芳香化合物的重要地位,化学家们对其进行了深入研究,至今依然是化学家们研究的重要课题[1]。芳香化合物的硝化是常用的生产单元,目前化工领域普遍采用的硝化方法是以混合酸作硝化剂、在釜式反应器中进行间歇式反应,在生产的各个环节都存在着资源、环境、安全、能源等问题,且硝化反应具有快速放热的特点,而芳香化合物对温度十分敏感,易发生副反应,不仅导致产品纯度不高,而且极大地增加了潜在风险。

微反应器是指通过微加工和精加工技术制造的小型反应系统,其内部可供流体流动的微通道尺寸为亚微米到亚毫米数量级,因此微反应器又称作微通道反应器[2-3]。与传统釜式反应器相比,微通道反应器具有如下特点[4]:(1)反应器体积微小,既节约原料和试剂的用量,也更加安全高效;(2)比表面积极大,微通道反应器的传热和传质面积较传统釜式反应器大很多,可以实现许多在釜式反应器中无法有效控制的强放热反应,有效减少副反应的发生,提高目标产物选择性;(3)层流传质独特,微通道反应器内的液体混合时间可以短至毫秒,反应过程均匀且可控,因此可以对反应进程进行比较精确的理论模拟;(4)数增放大,由实验室到实际工业生产时存在放大效应,而微通道反应器可以通过增加数量来解决该问题,省去了中试放大环节,节约了研发时间和设备资金;(5)过程连续,微通道反应器可以实现工业生产的连续操作,提高目标产物的选择性,避免副产物的生成,极大地提高了转化率;(6)过程安全,微通道反应器具有比火焰传播临界直径更小的微小尺寸,可以保持反应安全平稳地进行;同时,由于微通道反应器内部的原料有限,即便发生爆炸也在可控范围之内,不会对生产环境造成较大的危害。

随着微化工技术的发展,微通道反应器越来越多地用于芳香化合物的硝化反应。作者对微通道反应器在芳香化合物硝化反应中的应用进行总结归纳,为微通道反应器更广泛地应用于芳香化合物的硝化反应提供帮助。

1 在以苯型芳香烃为底物的硝化反应中的应用

1.1 以一取代苯型芳香烃为底物的硝化反应

氯苯的硝化为快速强放热反应,在传统釜式反应器中,反应液搅拌不均匀、反应放出的热量无法及时导出、反应温度不能精确控制,导致副反应发生,不能保障生产安全。微通道反应器具有极强的传热、传质能力,可以有效解决上述问题。余武斌等[5]利用大连物化所的并流式微通道反应器研究了反应温度、原料配比、体积流速等主要因素对氯苯硝化(图1)的选择性、转化率的影响,结果发现,在最佳条件下单硝化产物n(对硝基氯苯)∶n(邻硝基氯苯) =1∶0.56,与釜式反应器相比,副产物明显减少,转化率明显提高,生产能力提高了4个数量级,并且可以实现工艺的连续化操作。

图1 氯苯的硝化

硝基苯甲醛是许多精细化学品的重要中间体。Russo等[6]采用微通道反应器在高温和强酸条件下,由苯甲醇生产邻硝基苯甲醛和间硝基苯甲醛(图2);并将动力学模型应用在微通道反应器中,通过优化反应条件来提高反应选择性。在最佳条件下反应温度可提高到68 ℃,邻硝基苯甲醛和间硝基苯甲醛的收率分别提高到42%和96%,这是传统釜式反应器不可能达到的,该方法为硝基苯甲醛的工业化生产提供了一个很好的选择。

图2 苯甲醇的硝化

4-(三氟甲氧基)硝基苯(NFMB)是三氟甲氧基苯胺的原料,是农药、药品和液晶材料的中间体。在用混合酸硝化三氟甲氧基苯的反应(图3)中,为尽量避免间位副产物的产生,Wen等[7]使用了微通道反应器,凭借微通道反应器优异的传热性能和低滞留率,提出了一个准均相反应动力学模型,用于研究三氟甲氧基苯连续流硝化的动力学和传质特性;并应用动力学模型对高硫酸强度下的反应进行了预测,实验收率与模型预测值吻合较好。表明在未来的数字化生产中,微通道反应器有着广阔的发展前景。

图3 三氟甲氧基苯的硝化

1.2 以二取代苯型芳香烃为底物的硝化反应

Chen等[8]在连续流微通道反应器中,以3-氟三氟甲苯为反应物、混合酸为硝化剂合成了5-氟-2-硝基三氟甲苯(图4);通过建立传热平衡模型来探索反应条件,在最佳条件下的收率可达96.4%。该方法具有工艺安全性高、合成过程中杂质可控等优点,对促进未来微通道反应器在工业上的应用具有重要意义。

邻硝基对叔丁基苯酚是一种重要的有机化工中间体和化工原料,是以对叔丁基苯酚为原料,在搪瓷反应釜中与稀硝酸进行硝化反应得到。该过程为间歇操作,反应剧烈放热,反应时间长,生产安全性较差。尚朝辉等[9]针对上述问题开发了一种在微通道反应器中连续安全合成邻硝基对叔丁基苯酚的方法(图5),通过加热柱塞泵实现对叔丁基苯酚的连续进料,在微通道反应器中实现对叔丁基苯酚和高浓度硝酸连续快速硝化。在最佳条件下,对叔丁基苯酚的转化率达到98.7%,邻硝基对叔丁基苯酚的收率达到79.9%。表明,微通道反应器在提高反应选择性的同时也提高了反应安全性。

图4 3-氟三氟甲苯的硝化

图5 对叔丁基苯酚的硝化

1-甲基-4-(甲基磺酰基)-2-硝基苯是合成除草剂甲基磺草酮的重要原料。Yu等[10]采用微通道反应器选择性快速硝化1-甲基-4-(甲基磺酰基)苯(图6),收率达到98%,反应时间缩短至5 s,副产物显著减少,硝化产物质量显著提高,而且减少了硫酸用量,降低了资源消耗。该方法适用于类似化合物的合成,工业生产中可以通过增加反应器数量进行规模生产。

图6 1-甲基-4-(甲基磺酰基)苯的硝化

5-硝基愈创木酚的钠盐是新型植物生长调节剂的主要成分,可提高农作物的质量和产量。Zhang等[11]以硝酸-乙酸为硝化剂,在微通道反应器中进行乙酰基愈创木酚硝化反应(图7),并建立了动力学模型,优化了反应条件。在最佳条件下,5-硝基愈创木酚的收率达到90.7%,与传统釜式反应器相比,微通道反应器具有收率高、选择性高、反应时间短、硝酸用量少等优点。该方法为乙酰基愈创木酚的硝化策略奠定了基础。

图7 乙酰基愈创木酚的硝化

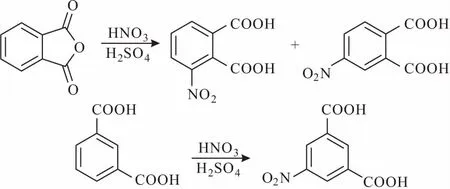

苯二甲酸的硝化物是重要的有机合成中间体,可用于合成医药、染料、农作物保护剂、造影剂等。肖燕等[12]选用Chemtrix公司生产的芯片微通道反应器,以邻苯二甲酸酐、间苯二甲酸为原料,以混合酸为硝化剂合成了苯二甲酸硝基衍生物(图8),并探索了最佳反应条件。发现邻苯二甲酸酐的硝化反应在最佳条件下,3-硝基邻苯二甲酸收率为37%,选择性为41.3%;间苯二甲酸的硝化反应在最佳条件下,5-硝基间苯二甲酸收率为95%,选择性为100%。该方法降低了反应温度,减少了发烟硝酸的用量,缩短了反应时间,提高了反应安全性,为工业化生产提供了参考。

图8 邻苯二甲酸酐和间苯二甲酸的硝化

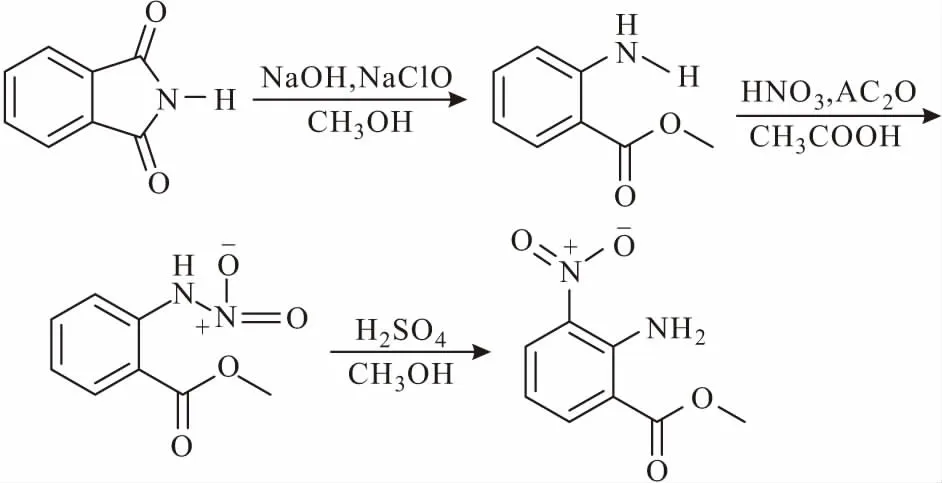

2-氨基-3-硝基苯甲酸甲酯是抗高血压药坎地沙坦酯的重要中间体。王源等[13]提出了一种利用MR260型微通道反应器连续合成2-氨基-3-硝基苯甲酸甲酯的方法(图9),可大幅缩短反应时间,在最佳条件下,N-硝基苯甲酸甲酯的收率为87%,较釜式反应器提高了45%。该方法可以控制反应时间和反应温度,反应产物可及时淬灭,避免了副反应的发生,有效提高了目标产物收率和选择性,解决了传统釜式反应器操作复杂、收率低的问题,对工业化生产有重要的指导意义。

1.3 以多取代苯型芳香烃及其它苯型芳香烃为底物的硝化反应

倪伟等[14]以萘和95%HNO3为原料,在微通道反应器中研究了二硝基萘的连续化合成工艺(图10),考察了硝酸浓度、反应温度、反应物料比对反应的影响,并进一步优化了反应条件。在最佳工艺条件下,二硝基萘粗品的收率为95%,1,8-二硝基萘和1,5-二硝基萘的总选择性为90%左右。该方法实现了连续化合成,提高了反应选择性和收率,生产安全性也得到提高。

图9 2-氨基-3-硝基苯甲酸甲酯的合成

图10 二硝基萘的连续化合成

CLT酸是红色有机颜料的重要中间体,其工业生产主要以甲苯为原料,经历以硝化反应为关键单元的多个生产步骤,存在选择性低、产品纯度低、产品性质不稳定、易燃易爆等问题。邵健[15]在CS2豪迈微通道反应器内对CLT酸的硝化反应进行了研究,考察了原料流速、反应温度、反应器片数对硝化反应的影响,转化率较传统釜式反应器提高了4.58%,同时还减少了硝酸用量,实现了短时、高效的连续化生产,反应安全系数提高,为大规模工业化生产提供了一个可行的方法。

聚对苯撑苯并二噁唑纤维(PBO,图11)被誉为 “超级纤维”,不仅强度高、性能出色,还具备超常的耐高温、阻燃等特性,广泛应用于航空航天和国防军事等领域,其关键中间体4,6-二氨基间苯二酚(DAR,图11)的合成至关重要。高强[16]采用磺化、硝化、还原等步骤合成了DAR,在硝化反应中创新性地使用了微通道反应器,不仅提高了收率和反应安全性,而且为大规模工业化生产提供了可能。

2 在以非苯型芳香烃为底物的硝化反应中的应用

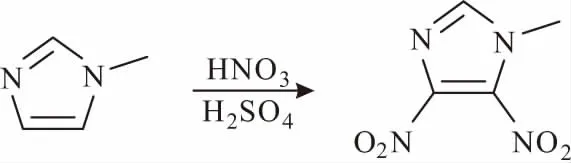

1-甲基-4,5-二硝基咪唑(4,5-MDNI)是一种性能良好的高能钝感炸药和极具应用价值的熔铸炸药载体。在传统釜式反应器中进行N-甲基咪唑硝化反应时剧烈放热,为控制反应温度需缓慢逐滴加料,反应时间长,产物收率低。刘阳艺红等[17]在以内交叉多层式微通道反应器为核心的反应体系中进行了4,5-MDNI的合成研究(图12),利用微通道反应器的高传热特性快速导出热量,维持恒定的反应温度,在减少混合酸用量的同时,显著提高了4,5-MDNI的收率。工业生产中,可通过增加微通道反应器数量来提高产量,具有广阔的发展前景。

图11 PBO和DAR的结构式

图12 1-甲基-4,5-二硝基咪唑的合成

Panke等[18]采用不锈钢微通道反应器对1-甲基-3-丙基-1H-吡唑-5-羧酸进行了硝化反应研究(图13)。微通道反应器优秀的传热性能使反应温度稳定在90 ℃,避免了100 ℃脱羧副反应的发生,硝化产物是合成西地那非的重要中间体。

图13 1-甲基-3-丙基-1H-吡唑-5-羧酸的硝化

3 结语

微通道反应器在芳香化合物的硝化反应中表现出了极大的优势:选择性高、安全性高、转化率高、反应时间短、数增放大、可建立动力学模型等,使得芳香化合物的硝化由传统的间歇式生产转为连续化生产成为可能。尽管微通道反应器还存在一些问题,如易被腐蚀、易堵塞等,但随着未来微化工技术的发展,微通道反应器会更加微型化、安全化、智能化和连续化,其在芳香化合物的硝化反应中的应用会越来越广泛,硝化反应这类具有污染大、放热强、选择性差的反应也将随之得到优化。