高性能聚丙烯纤维对再生混凝土力学性能的影响

周 聪,郑泽宇,孔祥清*,付 莹,付连生

(1.辽宁工业大学土木建筑工程学院,锦州 121001;2.渤海大学工学院,锦州 121001)

随着经济的快速发展,城市扩张与改造产生了大量的建筑垃圾。据统计,到2020年中国建筑垃圾年产量预计超过26亿t,然而回收再利用的部分不足10%[1]。将废弃混凝土破碎、清洗、筛分后用于替代天然骨料制备成再生混凝土(recycled aggregate concrete,RAC),不仅节省建筑垃圾占地空间、减少环境污染,还会大大降低对天然资源的需求。但是相比天然骨料混凝土,RAC由于骨料存在原生裂纹以及更高的孔隙率等天然缺陷,从而导致抗压强度降低、压碎指标大及耐久性不佳等问题[2-5]。这大大限制了再生骨料混凝土的推广使用[6]。

已有研究[7-15]表明,将一定掺量的纤维加入混凝土中可以提升其抗拉强度、抗弯强度,抑制徐变等,显著提高混凝土延性和韧性,故纤维增强混凝土在土木工程中的应用越来越广泛[16-17]。但中外学者关注的纤维大都集中在钢纤维、碳纤维等方面。一些合成纤维,例如粗聚丙烯纤维,由于其具有较高的性价比和优良的耐腐蚀性能,近年来在混凝土中的应用日益受到重视[18-19]。但目前对于粗聚丙烯纤维对RAC力学性能影响方面的研究较少。因此基于聚丙烯纤维对混凝土优良的抗裂和增韧性能,以改善RAC性能为出发点,采用直径较大、强度更高的高性能聚丙烯(high performance polypropylene,HPP)纤维作为试验材料,设计制作多组 HFRAC(HPP fibers reinforced recycled aggregate concrete)试件,将不同掺量、不同骨料取代率作为变化参数,探讨HPP纤维对RAC力学性能的影响,为进一步推动废弃混凝土的回收再利用提供参考依据。

1 试验概况

1.1 试验原材料与配合比

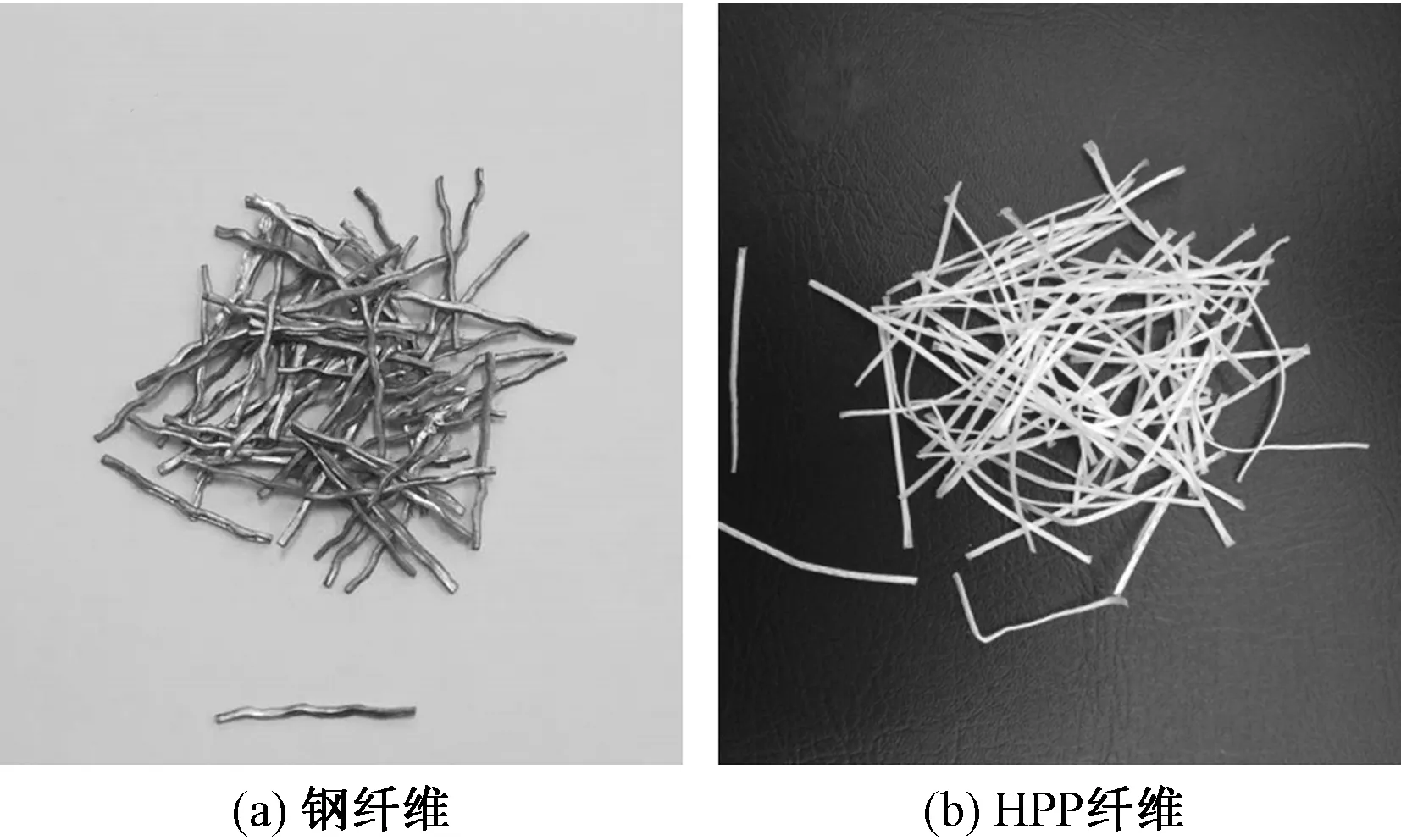

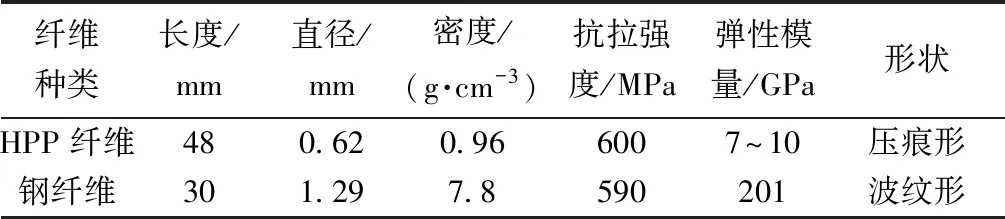

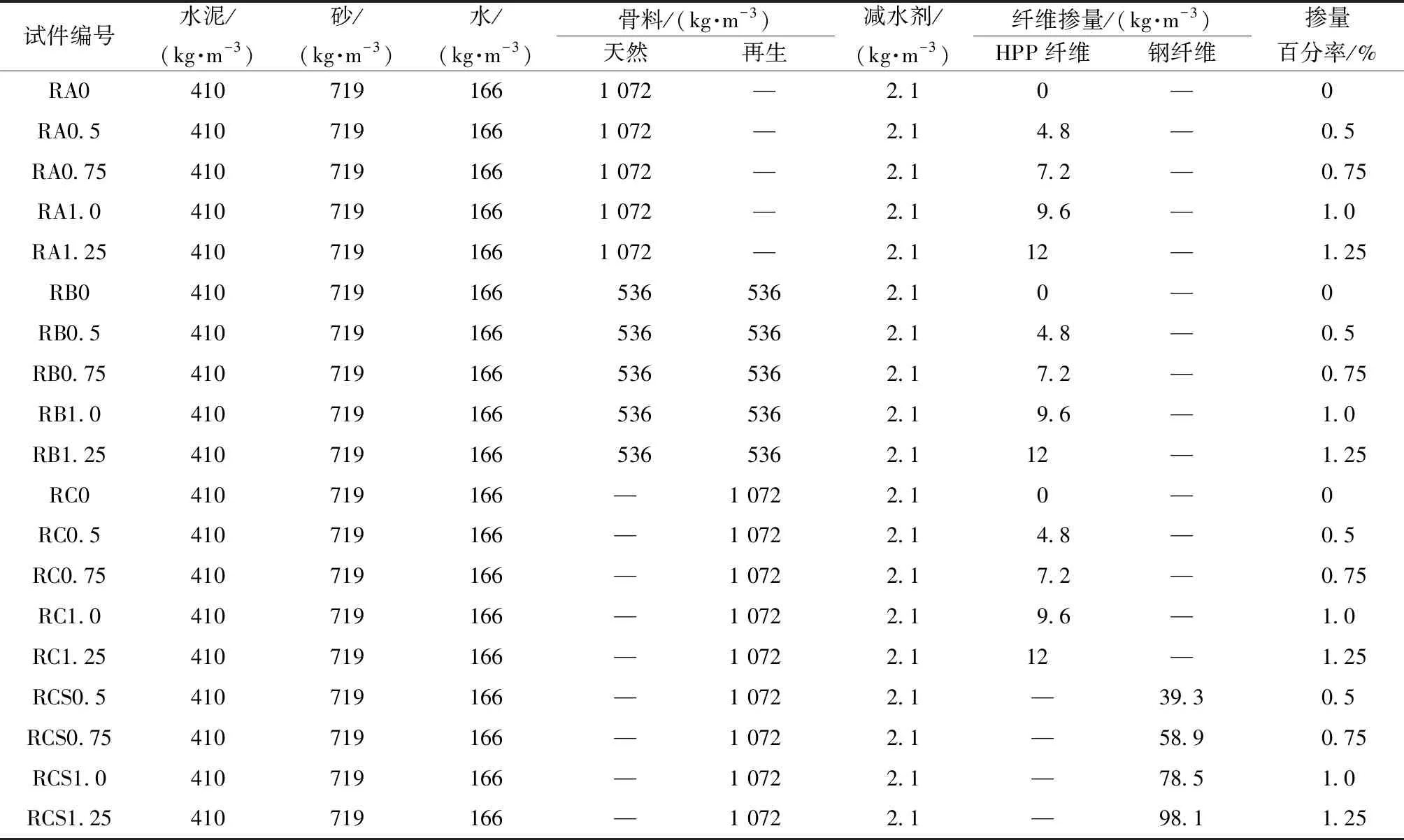

试验采用渤海牌P.O42.5级普通硅酸盐水泥;细骨料采用细度模数为2.46的中砂;天然粗骨料采用粒径为5~20 mm的石灰石碎石,再生粗骨料则是由废弃混凝土破碎、清洗、筛分等程序加工而成,连续级配,最大粒径为20 mm,堆积密度为1.3 g/cm3,表观密度为2.5 g/cm3,压碎指标为17.1%,含泥量为0.85%;减水剂为聚羟酸高效减水剂,减水率30%以上;HPP纤维与钢纤维物理性能指标如表1所示,外观形态如图1所示。试验中HPP纤维与钢纤维体积掺量为0.5%、0.75%、1.0%、1.25%,再生骨料取代率为0、50%、100%,试件设计共19组,纤维混凝土配合比如表2所示。

图1 试验所用纤维Fig.1 Fibers for testing

表1 纤维物理性能表Table 1 The physical properties of fibers

1.2 试件制作与试验方法

试件制作与试验方法均按照《纤维混凝土试验方法标准》(CECS 13—2009)[20]和《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)[21]的相关规定进行。立方体抗压强度试验与劈裂抗拉强度试验,均采用尺寸为150 mm×150 mm×150 mm的标准试件,每组3块。其中对除RA0.5、RA0.75、RA1.25、RB0.5、RB0.75、RB1.25以外的其余13组试件进行了弹性模量试验,试件尺寸 150 mm×150 mm×300 mm,每组3块。为保证纤维在混凝土中的均匀分散,采用预先干拌法:先将水泥、砂、石搅拌,并均匀缓慢的撒入纤维干拌3~5 min;同时将减水剂掺入水中混合均匀,最后倒入搅拌机继续搅拌;然后将制备好的纤维混凝土盛入模具,振动密实,表面抹平。试件浇筑完成24 h后脱模,放置于温度(20±2) ℃、相对湿度95%以上的混凝土养护室中养护28 d。

表2 纤维混凝土配合比Table 2 Mix proportion of FRC

2 试验结果与分析

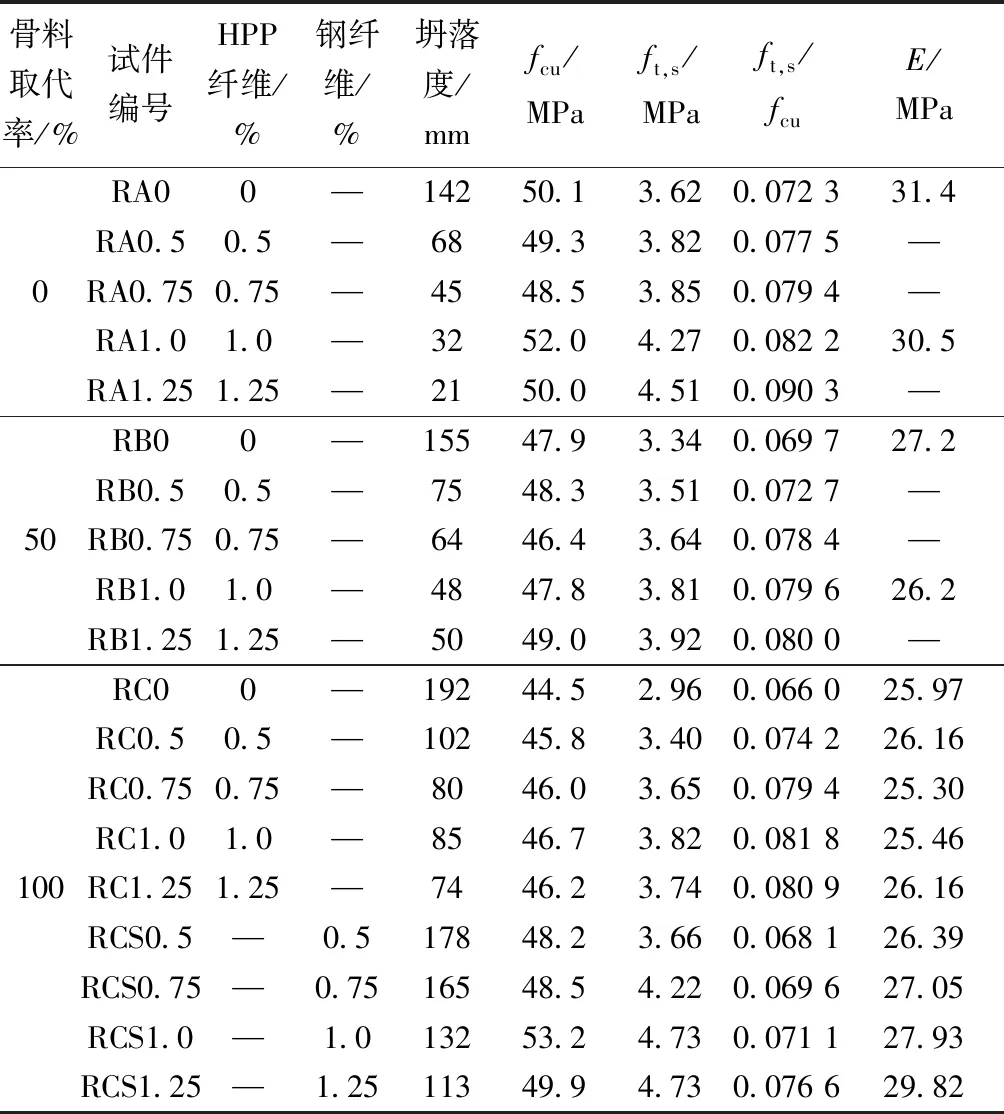

试验测得纤维RAC坍落度、立方体抗压强度(fcu)、劈裂抗拉强度(ft,s)、拉压比(ft,s/fcu)及弹性模量(E)结果如表3所示。

表3 试验结果Table 3 Test results

2.1 工作性能

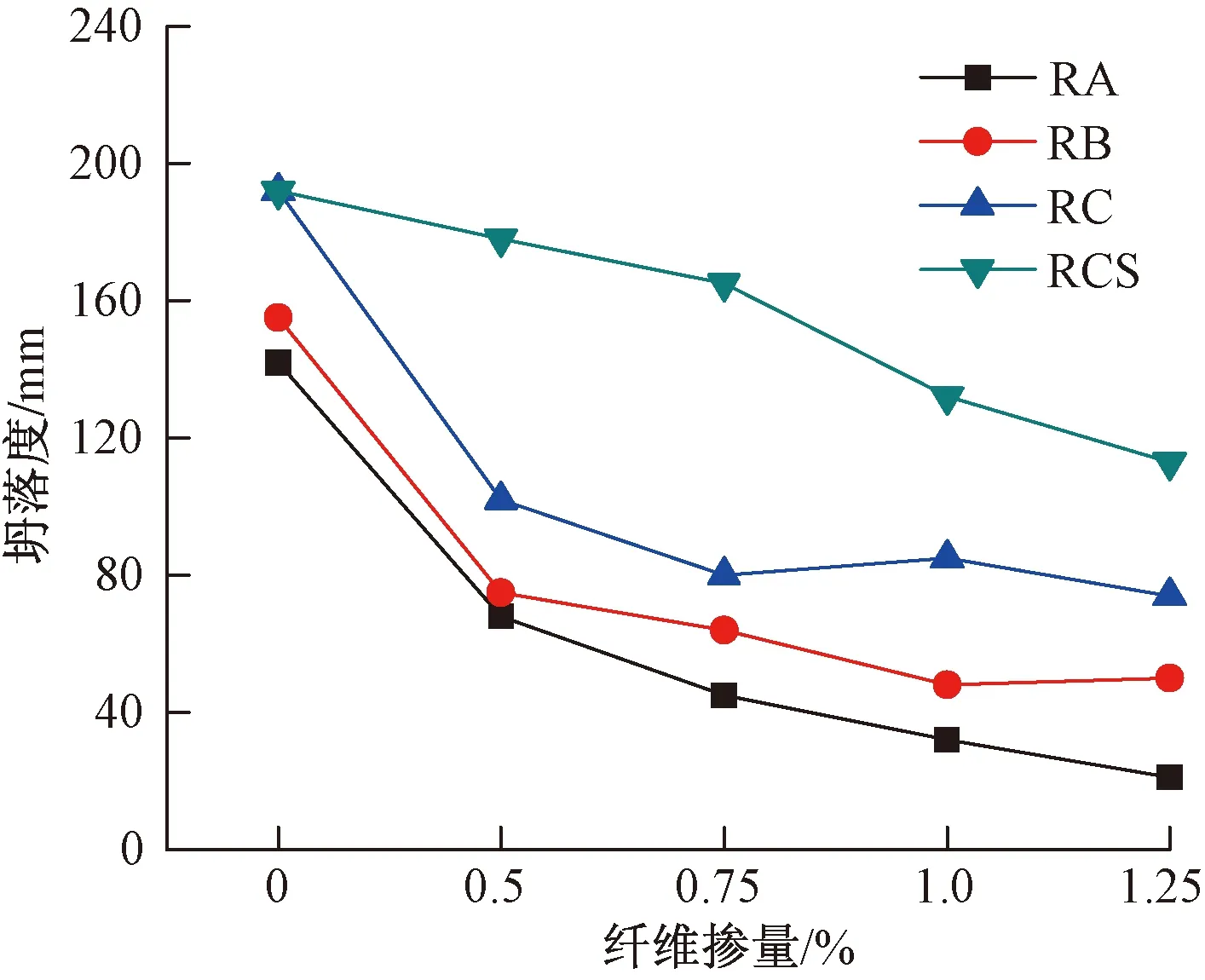

图2 坍落度试验结果Fig.2 Slump test results

纤维RAC坍落度试验结果如表3和图2所示。从图2中可以看出,不论是HPP纤维还是钢纤维,随着纤维掺量的增加,流动性均显著下降。以再生骨料取代率为100%的RC组为例,当HPP纤维掺量为0.5%、0.75%、1.0%及1.25%时,相比于素RAC试件RC0,HFRAC的坍落度分别下降了46.9%、58.3%、55.7%及61.5%。这说明随着HPP纤维掺量的增加,坍落度下降幅度逐渐降低。对于再生骨料取代率为100%的RCS组,当钢纤维掺量为0.5%、0.75%、1.0%及1.25%时,相比于试件RC0,钢纤维增强再生骨料混凝土(steel fibers reinforced recycled aggregate concrete,SFRAC)的坍落度分别下降了7.3%、14.1%、31.3%及41.4%。较HPP纤维,钢纤维对RAC工作性能的影响稍弱,原因是钢纤维金属面对水的吸附能力弱于表面拥有微细压痕的HPP纤维,且本试验中的钢纤维长径比较小,因此导致钢纤维对RAC的坍落度影响略弱于HPP纤维。另外通过图2还可以看出,当HPP纤维掺量相同,随着再生骨料取代率的增加,RAC的坍落度均有所增大。这主要是因为本试验中为减少再生骨料的吸水性,拌合前将再生骨料进行了充分的浸泡处理,这样会有类似文献[22]中附加水的作用,所以造成流动性有所增加。

2.2 立方体抗压强度

图3 试验结果Fig.3 Test results

为了更加直观展示,将表3中各试件的立方体抗压强度、劈裂抗拉强度、拉压比试验结果绘制成柱状图,如图3所示。从图3(a)可以看出,相较于SFRAC试件(即RC组),HFRAC随着纤维掺量的增加,其立方体抗压强度变化并不明显。当再生骨料取代率为100%、HPP纤维掺量为1.0%时,HFRAC试件强度提升最大,约为4.9%;当再生骨料取代率为0、纤维掺量为0.75%时,强度降低最多,约降低3.2%,总体而言HPP纤维对RAC的立方体抗压强度影响不超过5%。而SFRAC试件的立方体抗压强度随钢纤维掺量的增加逐渐增加,当纤维掺量为1.25%时,强度提升了19.6%。产生这一现象主要是因为钢纤维的弹性模量远远高于基体混凝土,当应力传递到钢纤维附近时,刚度较大的钢纤维率先发挥性能承担部分应力,从而提高基体强度[23],而HPP纤维弹模低于基体混凝土,抵抗外界压力的能力难以发挥出来,故而对抗压强度影响不明显。除此以外,随着再生骨料取代率的增加,RAC立方体抗压强度呈下降趋势。再生骨料取代率从0增加到100%,混凝土立方体抗压强度降低了约12.6%,这主要是因为再生骨料孔隙率高、存在新老砂浆界面薄弱区以及原生裂纹等缺陷[4,24],所以导致RAC强度降低。

图4为素RAC与纤维RAC立方体抗压强度试验破坏形态图。从图4(a)中可以看出,素RAC在受压达到极限破坏状态时,试件外围混凝土迅速剥落形成椎体,脆性破坏特征明显。而RAC掺入纤维后,试件压溃时裂而不散,保持了良好的整体性,说明纤维的加入增加了RAC的延性。另外通过图4(b)与图4(c)对比还发现,HFRAC试件破坏时裂缝数量比SFRAC多,这主要是因为HPP纤维的长径比较大,弹性模量较低,拥有更高的延性,从而在束缚剥落碎片的同时,能够有效分散裂纹,使基体产生更多裂缝。

2.3 劈裂抗拉强度与拉压比

图3(b)与图3(c)为纤维RAC劈裂抗拉强度与拉压比试验结果柱状图。从图3(b)中可以看出,随着纤维掺量的增加,劈裂抗拉强度均增加,且基本上纤维掺量越高,劈裂抗拉强度增强越明显。其中试件RA1.25劈拉强度最大,为4.51 MPa,相比于试件RA0提升了约24.5%。当再生骨料取代率从0增加到100%,素RAC试件劈裂抗拉强度降低了18.9%,而HPP纤维掺量为0.5%~1.25%的HFRAC试件劈裂抗拉强度分别降低11.1%、5.1%、10.6%及17.2%,说明HPP纤维的加入降低了再生骨料对混凝土劈裂抗拉强度的不利影响,且当纤维掺量为0.75%时效果最佳。

拉压比是反映混凝土脆性性能的指标,拉压比越小说明混凝土脆性越明显,反之则塑性越好。由图3(c)中可知,与劈裂抗拉强度类似,不论是HPP纤维还是钢纤维,纤维RAC的拉压比均随着纤维掺量的增加而变大,相比于同种骨料取代率的素RAC试件提升幅度最高可达24.8%。从图3(c)中还可以看出,随着再生骨料取代率的增加,RAC的拉压比有所减小,说明再生骨料会增加混凝土的脆性,且再生骨料取代率从0~100%,降幅可达8.8%。另外,通过对比RC组与RCS组试验结果,发现SFRAC的拉压比略小于HFRAC,这主要是因为钢纤维弹性模量较大,显著提升了试件的抗压强度,而HPP纤维对抗压强度影响不明显,而且本试验中钢纤维长径比较小,与基体握裹性能不如HPP纤维,故而表现出对RAC的塑性改善性能略逊于HPP纤维。

图5为素RAC与纤维RAC劈裂抗拉强度试验破坏形态图。从图5中可以看出,素RAC试件受力后沿着试块中心线直接劈裂成两块,显现出明显的脆性破坏特征,而HFRAC与SFRAC试件在受力后则保持了一个较为完整的形态,在试验加载过程中,可以听到纤维拉拔的声音,且加载过程较素RAC持续时间更长。产生这种现象主要是因为纤维与混凝土基体之间的黏结滑移过程会消耗大量的能量,使试件破坏过程大大延缓,进而提高了试件的整体抗拉强度。从图5(b)和图5(c)的对比中还可以发现,HFRAC的劈裂面上产生了较多的细小裂纹,而SFRAC的裂缝条数相对较少,且裂纹宽度较大,在加载过程中,HFRAC所需加载时间也比SFRAC略长,从而说明HFRAC拥有更好的塑性性能。

图4 立方体抗压强度试验破坏形态图Fig.4 Failure pattern of cube compressive strength test

图5 劈裂抗拉强度试验破坏形态图Fig.5 Failure pattern of split tensile strength test

2.4 弹性模量

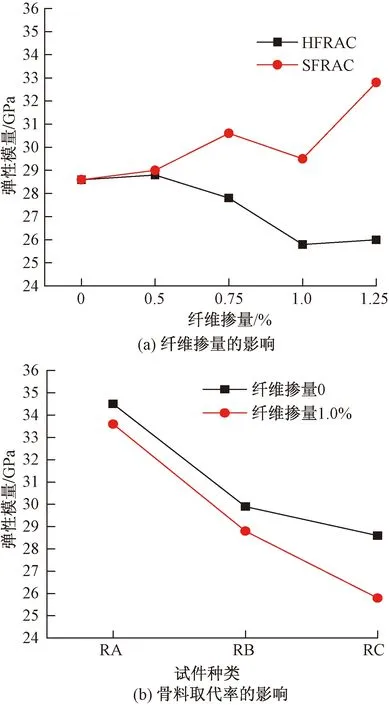

根据表3弹性模量试验结果,绘制图6纤维RAC弹性模量试验结果折线图。从图6(a)可以看出,在同种再生骨料取代率下(均为RC组),随着钢纤维掺量的增加,SFRAC的弹性模量有所增加,当钢纤维体积掺量为1.25%时,提升幅度达到最大,约为11.8%。而随着HPP纤维掺量的增加,HFRAC的弹性模量则呈现下降趋势,这也与文献[25-26]试验结果类似。但值得注意的是降幅最大的HPP纤维掺量为1.0%,而非1.25%,这可能是由于RAC中再生骨料的质量参差不齐,相比于天然骨料离散性偏大所致。钢纤维和HPP纤维的掺入对RAC产生不同的影响趋势,主要是因为钢纤维弹性模量远大于基体混凝土,而HPP纤维弹性模量低于基体混凝土,所以导致前者上升后者下降。

从图6(b)中则可以明显看出,不论是纤维RAC还是素RAC,随着再生骨料取代率的增加,试件的弹性模量均显著下降,当再生骨料取代率从0增加到100%,素RAC试件弹性模量约降低了17.3%,而纤维掺量为1.0%的HFRAC试件弹性模量约降低了23.1%。不过,由于RAC离散性大,试验数据太少,还不能充分说明HPP纤维是否显著影响再生骨料取代率对弹性模量降低的程度,还需更多试验探索。

图6 弹性模量试验结果Fig.6 Elastic modulus test results

3 结论

通过对不同HPP纤维掺量下的RAC进行工作性能、立方体抗压、劈裂抗拉及弹性模量试验研究,得出以下结论。

(1)在RAC中掺入HPP纤维,会使RAC工作性能显著降低,但与钢纤维影响趋势有所不同的是,随HPP纤维掺量的增加,下降趋势逐渐减缓,影响有所减弱。

(2)HPP纤维的掺入对RAC立方体抗压强度影响不明显,最大降低3.2%,最高提升4.9%;对弹性模量有所降低,最大降幅约9.6%。而钢纤维对以上两者皆增强,分别约为19.6%与11.8%。

(3)HPP纤维显著提高了RAC的劈裂抗拉强度和拉压比,并且有效降低了再生骨料取代率对劈裂抗拉强度的不利影响,当纤维掺量为0.75%时效果最佳。

(4)随着再生骨料取代率的增加,纤维RAC各项力学性能均有所降低。