钢壳混凝土管节智能浇筑系统设计与应用

吴旭东 顾问天 刘少炜 祁孜威

(1.保利长大工程有限公司,广州 511400;2.铁科院(深圳)研究设计院有限公司,广东深圳 518000)

随着信息化技术的发展,信息化管理在大型基建项目中得到广泛应用。基于建筑信息模型(Building Information Modeling,BIM)技术的信息化平台,采用多维度信息编组更为全面地记录施工全过程,对工程信息采集与统计有较大帮助。国内不少学者开展了相关研究和实践。伍朝辉等[1]集成BIM与虚拟现实技术,实现了桥梁设计方案从二维图纸到三维实景的模拟,使得参建各方对项目的理解更加深入,显著提高了设计效率;王天兴等[2]对水工隧道施工过程进行了仿真模拟,降低了其施工和管理难度。梁策等[3]研发了基于北斗卫星定位与BIM的路基连续压实信息系统,对路基工程智能化管理有一定借鉴意义。梁小龙[4]通过二次开发实现了BIM建模软件与有限元计算软件在桥梁设计中的互通。王珺[5]指出了BIM技术在建设项目中的应用难点和瓶颈。此外,为提高工程施工管理水平,物联网技术也逐步成为工程施工应用的热点。徐友全、韩豫等[6-7]基于物联网技术提出了智慧工地的安全管控总体框架,对智慧工地信息系统开发有一定的指导意义;李霞、张艳超等[8-9]分析了智慧工地的主流需求,提出了应用物联网技术是未来工程项目智慧化发展的主流方向。马录[10]指出融合BIM和物联网技术有助于智能建筑理念的应用发展。陈巨坤[11]利用物联网技术设计了一款智能安全帽解决了对建筑工人的管理问题。BIM技术可提升信息的集成度,利用物联网技术可实现施工过程中的人员、机械、物料、工法、环境智能互联,两项技术协同应用有助于提升管理效率,节约管理成本。

本文依托深中(深圳—中山)通道沉管隧道混凝土浇筑工程,融合BIM和物联网技术解决了混凝土生产、运输、浇筑的智能化管控问题,对智慧工地的转型升级具有一定借鉴意义。

1 钢壳混凝土浇筑工艺及存在的问题

深中通道主体工程全长约24.03 km,其中沉管隧道段长约6.8 km,共32个钢壳混凝土管节。管节的主要施工工序包括预制场建造钢壳、钢壳内浇筑混凝土、沉管、浮运航道开挖及维护、基槽基础处理、沉管浮运沉放和沉管回填。每一项工序都要求高标准、高质量地完成,其质量、进度控制是项目的重难点。

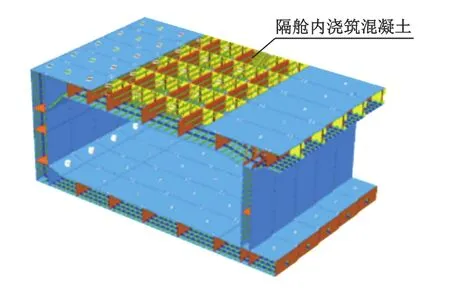

因钢壳混凝土管节受力的特殊性,内外壁板间设有大量纵横隔板及肋,将管节划分为上千个约15 m³的独立隔舱,如图1所示。每个隔舱仅在顶部中心部位设有1个直径约40 cm的浇筑孔,边缘设有8个直径10 cm的排气孔,其余各面均封闭。浇筑所采用的新型自流平混凝土要求根据液面高度d分级降速浇筑:d<0.8H(H为隔舱高度)时浇筑速度为30 m³/h;d≥0.8H时浇筑速度为15 m³/h。

图1 钢壳混凝土管节BIM模型

通过前期对单个隔舱的工艺试验发现,传统工艺在浇筑过程中存在以下无法克服的障碍:①看不到。每个隔舱近乎封闭,其内部的浇筑量无法直接观察及准确量测,必须借助感知设备实时获取隔舱内浇筑液面变化。②做不到。为减少混凝土顶面与钢板脱空,要求隔舱浇筑速度根据混凝土液面高度先快后慢、分级降速浇筑。在传统施工工艺中浇筑前端与泵车距离较远,通过语音通信传递指令信息,调整浇筑速度的指令存在较大延迟,无法实现精准控制,需要通过感知设备与浇筑端实现智能联动控制浇筑。③易浪费。隔舱体积不等、形状各异,当混凝土浇筑至顶部时人工停泵存在延迟,易造成混凝土浪费。④调度难。隔舱内所采用的是新型自流平混凝土,其最佳性能的时效性仅为80 min。为确保混凝土浇筑质量,需从混凝土生产、运输、检测至浇筑进行全过程管控;而管节浇筑时存在多个工点、多个隔舱同时浇筑的情况,需要合理分配浇筑任务、调度安排运输车辆。传统的语音或信息沟通缺乏时效性,且浇筑任务繁重时易出现调度混乱的局面,因此需要建立人、机、物交互的全方位信息管理系统,实现智能分配任务、智能调度、全局监管。⑤溯源难。管节数量多,涉及海量的浇筑数据,需要对数据进行快速记录、存储、分析,方可准确查看浇筑过程中存在的问题。传统的记录方式无法处理海量数据,追溯查找问题难度大,因此需要借助大数据库,记录施工过程的全部信息。为解决上述问题,须研发一套管控生产、运输、浇筑全过程的智能化系统。

2 智能浇筑系统设计

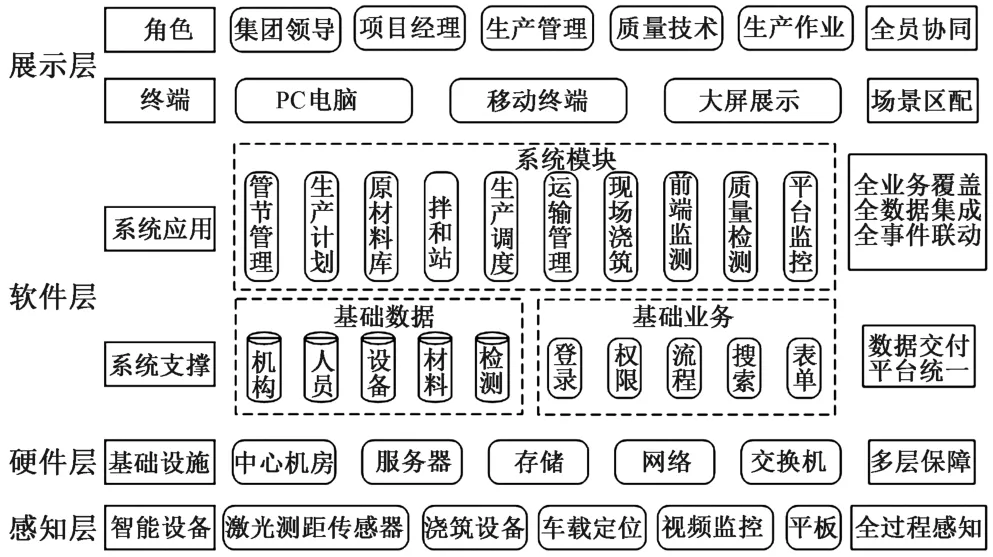

为解决传统工艺中存在的问题,融合BIM和物联网技术,设计了混凝土智能浇筑系统。该系统构架自下而上分为感知层、硬件层、软件层和展示层,如图2所示。

1)感知层

图2 混凝土智能浇筑系统架构

感知层主要是通过多种感知设备把现场作业信息实时传送至管理系统。其中感知设备有激光测距仪、摄像头、车辆全球定位系统(Global Positioning System,GPS)终 端 、射 频 识 别(Radio Frequency Identification,RFID)传感器等。激光测距仪主要用于确定混凝土在隔舱内的浇筑高度;摄像头用于总控人员掌握现场施工作业点及运输车辆的情况;车辆GPS终端为一个交互设备,提供混凝土运输状态和车辆定位信息;RFID传感器的主要功能为校准车辆就位情况和记录运输车次。

2)硬件层

该层包括计算资源、网络资源、存储资源和安全资源,用于保证信息系统高性能、可靠稳定运行,并且具有扩展性,能够灵活应对业务发展。

3)软件层

在各项基础数据和业务的基础上构建了管节管理、生产计划、原材料库、拌和站、生产调度、运输管理、现场浇筑、前端监测、质量检测、平台监控等多个应用模块。其中基础数据来源于感知层,基础业务源于工程项目管理流程。

4)展示层

通过电脑、大屏幕、移动终端等设备,实现动态消息预警、生产作业模拟和业务过程控制。

3 智能浇筑关键技术

为有效管控混凝土生产、运输、浇筑过程数据,集成管理所需的业务和数据服务,对以下几项智能浇筑关键技术进行了深入研究:①浇筑泵车智能控制技术;②智能运输调度技术;③基于BIM的信息管理技术。

3.1 浇筑泵车智能控制技术

1)浇筑设备重新研发和智能化改造

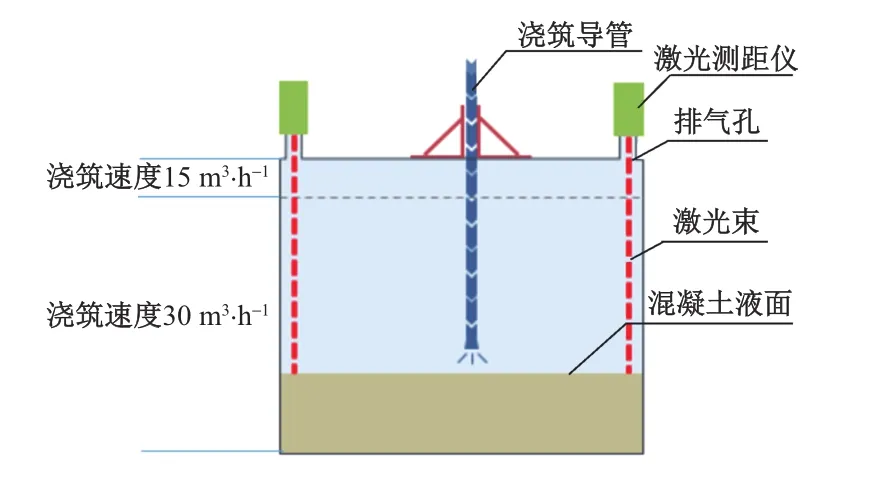

图3 隔舱浇筑过程示意

为观测隔舱内部混凝土液面情况,在隔舱排气孔顶部设置了多个激光测距仪实时监测液面变化情况,如图3所示。根据混凝土浇筑工艺要求,对浇筑相关设备予以重新研发和智能化改造。具体如下:①研发激光测距仪。采用物联网技术将测距数据实时传输到泵车智能控制终端,实现感知设备与系统终端设备的互联。②对混凝土泵车进行智能化改造。根据泵车厂家提供的通讯协议,将终端控制设备与泵车互联互通,远程控制泵车开启、调节泵速、停机,并通过程序实现自动浇筑。自动模式下施工人员在浇筑隔舱前仅需在终端设备屏幕上点击开始即可完成单个隔舱的浇筑,终端设备可根据液面高度自动控制浇筑速度和停止浇筑。在单个隔舱浇筑过程中无需人工操作泵车,极大降低了控制难度。③以智能平板电脑或手机设备作为智能控制终端,实现对浇筑过程的管控,并展示混凝土浇筑时液面变化信息和泵车的工作状态(如浇筑速度、电压等)。此外,通过终端设备将整个浇筑过程的信息全面记录,同步上传至系统平台,使信息可溯源。

2)泵送速度的控制

智能控制终端在实测过程中出现了较多的问题,其中较突出的问题是混凝土泵送速度不稳定。

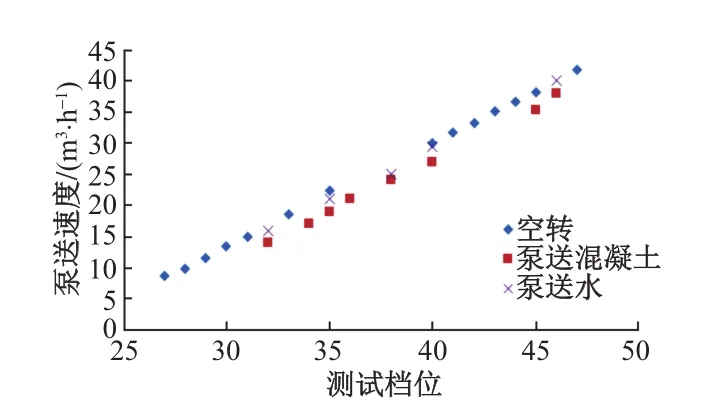

控制终端发送同样的档位指令后,泵车在空转、泵送水和泵送混凝土3种工作状态下分别呈现不同的泵送速度,较难稳定控制到理论值30 m³/h或15 m³/h,如图4所示。

图4 现场测试的泵送速度与档位的关系

经测试,混凝土的和易性、泵送距离以及扬程也对泵送速度存在一定的影响,因此有必要采用智能调速算法校正泵送速度。

根据现场测试数据,泵车档位与泵送速度总体呈线性关系。由此拟合出档位与混凝土泵送速度之间的理论关系式,如式(1)所示。在浇筑过程中,将目标泵送速度与实际泵送速度的误差进行二分法迭代修正档位,多次迭代直至实际速度与目标速度误差小于0.5 m³/h时停止迭代。

式中:vt为第t次理论泵送速度,m³/h;At为第t次发送的档位;K,c为线性常数;Δvt为第t次目标泵送速度与实际泵送速度的误差,m³/h;v为目标泵送速度,m³/h;v't为第t次实际泵送速度,m³/h。

根据式(1)可推导出泵送速度误差与档位误差的关系式,即

式中:ΔAt为第t次档位误差。

通过二分法迭代修正,可得第t+1次发送的档位为

计算流程:①设v1=v,将v1代入式(1)可推算出A1;②终端发送A1档位得到实际泵送速度v'1,通过式(2)计算得到∆v1;③判断是否满足Δv1≤0.5 m³/h,若满足则停止计算,若不满足将Δv1代入式(3)和式(4)计算得到第2次发送档位A2,进而得到第2次的实际泵送速度v'2和误差Δv2;④多次迭代直到Δvt≤0.5 m³/h时停止迭代。

经现场多次测试,采用智能调速算法可将实际泵送速度快速稳定至目标值,满足施工要求。

3.2 智能运输调度技术

混凝土施工主要分为生产、运输、检测和浇筑4步。难点是在80 min内将施工效率最大化。

一辆混凝土搅拌车的容量为9 m³,从生产到浇筑各个阶段用时分别为:①拌和站生产时间约5~6 min;②车辆运输时间约8~10 min;③途中抽检时间约8 min(每60 m³抽检1次);④在浇筑点排队等候时间约0~10 min;⑤单车混凝土浇筑理论时间为18~36 min。实际工程中存在4~8个浇筑点同时作业,需9~16辆。为使车辆利用率最大化,运输车辆与现场浇筑点的泵车不必一对一,须根据车辆内混凝土的有效时间将其与现场混凝土余量统一考虑并智能调度。

智能调度的目标:混凝土供给端和浇筑端有序、高效匹配,减少混凝土车辆排队等候时间,实现无间隙浇筑。为管控车辆状态,在车辆中加装了智能终端,有定位、语音提示、混凝土有效时间记录、预警提示等功能;在所行道路边设置了专用的RFID车辆识别设备,便于系统确认校核车辆位置和统计浇筑车次。车辆行程中关键点位有拌和站、检测站、派号区、浇筑点。其中派号区为运输调度流程中核心位置,如图5所示。

图5 智能运输调度流程

整个运输调度流程始于拌和站,结束于拌和站。其中,检测站位于派号区前面,要求检测合格或未被抽检的车辆才能进入派号区,开展后续流程。派号区的主要功能:①对所有进入派号区的车辆状态进行分析,将装载混凝土有效时间最短的车辆优先派号。②对现场浇筑点混凝土余量状态进行分析,找到余量最少的浇筑点,让其优先接收车辆。③当车辆内混凝土有效时间或现场浇筑点混凝土余量等同时,则按车辆编号和浇筑点号顺序派号。

我们旨在探究我国A股市场与世界主要股票市场之间的相依性。因此,选择上证综合指数(SH)当日收盘价作为衡量我国股票市场波动情况的指标;对于A股之外的市场,选择美国、英国、德国、日本和中国香港等规模较大的几个国家(地区)的股票市场作为对比研究对象,具体来说,分别选取标普500(S&P 500)指数、富时100(FTSE100)指数、DAX指数、日经225指数(N225)及恒生指数(HSI)当日收盘价作为衡量上述国家(地区)股票市场波动情况的指标。

由于施工条件复杂,不确定因素较多,专门开发了预警模块,主要对车辆故障、混凝土超时、浇筑泵车故障等意外情况加以预警。若车辆或浇筑设备处于预警状态,将被临时移出运输调度链。

通过多次的联调联试和首节管节的浇筑,管理人员在办公室通过运输调度模块可全面了解所有车辆状态、现场浇筑状况及相关预警信息,显著提高施工效率,为项目的有序推进提供了较大便利。

3.3 基于BIM的信息管理技术

为实现施工流程全方位的管控,应用BIM技术将施工过程中的相关信息全部关联。具体流程:①对建立的BIM模型进行工程结构分解,将沉管细分为顶板、底板和中墙,并对每个隔舱设置关联编号。②研发了方便快捷的生产计划编制模块,可直接在BIM模型上点选隔仓并设置施工计划,之后按日期派发具体任务至人员、泵车、原材料、拌和站等相关的业务实施主体。③施工过程中实时监控拌和站生产、车辆运输、途中检测、隔舱浇筑等工作状态,实现全生产周期的进度、质量管控,并将全过程信息存贮于BIM模型。

通过上述流程,对项目实施了全方位管控,实现从计划、原材料、半成品到成品整个生产链的信息化管理,如图6所示。

图6 基于BIM技术的信息管理流程

4 结语

深中通道隧道段采用了新型钢壳混凝土沉管结构,钢壳内部混凝土浇筑难度大,质量要求高。为解决传统人工管理模式下生产调度混乱、关键参数难以控制、数据处理缓慢、质量难以把控等难题,研发了一套融合BIM及物联网技术的混凝土智能浇筑系统。该系统主要有以下创新点:

1)利用物联网技术使系统与终端设备、设备与设备间智能互联。智能设备作为系统的感知端,为系统提供及时、准确的数据,实现自动浇筑。

2)采用派号法将浇筑点的需求量和混凝土运输车辆的供给量动态连接,显著提高了施工效率。

3)基于BIM技术研发了方便快捷的生产计划编制模块,全方位管控混凝土从生产、运输到浇筑的全过程,实现了生产信息有源可溯。