信息化管理模式下提升高速铁路混凝土品质的探讨

蔡荣喜 王磊

(1.武九铁路客运专线湖北有限责任公司安全质量部,武汉 430000;2.中铁十一局集团第四工程有限公司,武汉 430074)

混凝土品质是高速铁路工程建设质量控制的一个重要基础性环节,是关系到桥梁、隧道等实体结构质量和安全的关键所在。随着铁路混凝土生产工艺从人工拌和到机械拌和,再到混凝土拌和站集中拌和,对混凝土品质的要求也从普通混凝土到耐久性混凝土,再到高性能混凝土。

提升混凝土品质是目前高速铁路建设的实际需要,TB 10424—2018《铁路混凝土工程施工质量验收标准》[1]、Q/CR 9207—2017《铁路混凝土工程施工技术规程》[2]、GB 50164—2011[3]《混凝土质量控制标准》、TB/T 3275—2018《铁路混凝土》[4]中均提出对混凝土工程应采用先进、成熟、科学的理念,优化质量控制体系,引入先进的检测技术和手段,突出质量控制关键环节,但在具体实际操作方法和运用方面仍存在问题。一方面由于混凝土品质不高造成泵送、振捣等效果不理想,混凝土强度不合格、外观质量不佳、结构物的色差较大等问题较为常见,且未得到充分重视;另一方面以大型机械配套隧道智能化建造技术为代表的高速铁路创新施工工艺也对混凝土品质提出了更高的要求。造成混凝土品质不高的原因主要有混凝土原材料质量波动较大、生产过程管控不严等[5]。要解决这些问题,就必须通过必要的管理和技术措施,确保混凝土品质在合格的基础上,保持合理的稳定状态[6]。

在“智能制造”的国家战略号召下,铁路行业正经历着信息化、智能化的发展浪潮,信息化、智能化技术与高速铁路建造技术的融合,将全面提升铁路建设的效率与管理水平,促进铁路建设向“智能建造”转变[7]。为此在郑万高速铁路湖北段的建设过程中,武九铁路客运专线湖北有限责任公司利用信息化管理模式,对如何提升混凝土品质进行了一些探索和研究。

1 提升混凝土品质的管理措施

1.1 全面升级混凝土拌和站质量管理信息系统

武九铁路客运专线湖北有限责任公司开发了混凝土拌和站质量管理信息系统(简称信息系统),全面升级并建立了高速铁路混凝土质量管理体系,见表1。新的信息系统在原有中国铁路总公司工程管理中心开发的拌和站信息系统(2013版)基础上新增了8项功能。该系统将混凝土生产、质量检测和浇筑施工有机结合起来,实现了对混凝土品质的全流程、全参数、全指标的信息化实时监控、动态管理,见图1。

表1 新旧信息系统功能对比

图1 混凝土品质管理体系流程

1.2 利用大数据技术实现智能化管理

Q/CR 9207—2017中提出积极运用信息化手段,对混凝土生产的全过程进行管理。本信息系统的主要功能包括:①利用远程信息传输技术,对混凝土生产、质量检测、浇筑施工的全部数据进行自动采集、实时上传;②完成对现场任务的发起、下发、试验检测交互、拌和操作等环节的管控、风险分析与预警;③建立基于大数据和云平台的混凝土品质管理数据库,解决了“信息孤岛”问题,有效地实现了人员、设备、材料、资质等的统一管理,促进了各方面多元数据的融合与分析利用;④利用多元化数据采集、实时的大数据分析对存在的质量问题进行智能识别判定,自动生成问题库;⑤根据问题对混凝土品质的影响程度和问题整改效果进行智能分析、量化扣分、自动考核。本信息系统为提升混凝土品质提供了可靠的解决方法。比如,混凝土出机后,系统会根据采集到的计量误差、温度等质量参数,自动与数据库中的数据进行比较分析,自动判别是否满足要求,不满足则自动判定问题性质和级别。系统据此自动筛选人员数据并且智能选定相关人员,然后向其发送报警或预警信息。严重的质量问题,系统将暂停生产程序等待解决。同时,系统将质量信息自动录入发车单及其二维码中。

2 提升混凝土品质的技术措施

2.1 原材料质量控制

2.1.1 严格检测过程控制

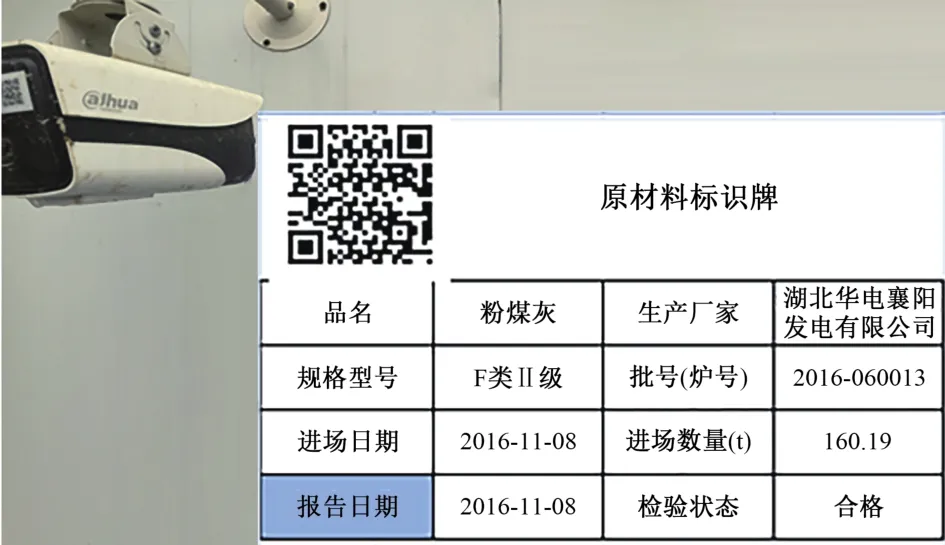

对原材料进场验收、取样检测、出具检测报告的全部环节,实行严格的信息化流程管控,只有在上一个环节完成并满足要求后,才能进入下一步检测环节。进场验收合格后,才能进行原材料检测委托;确认检测委托满足要求后,才能生成检测任务,进行取样检测;试验检测满足要求后,才能自动生成检测报告;生成报告后才能自动生成和打印带二维码的材料标识牌(图2),无标识的原材料无法完成扫码核对,也就无法使用。检测不合格时,材料会自动标识“不合格”,也无法使用。所有检测过程全部采取视频实时监控,全部检测数据自动采集并实时上传到信息系统,确保了检测数据的真实性,彻底杜绝了以往未经检测就出具检测报告和编制虚假报告的现象。

图2 带二维码的原材料标识牌

2.1.2 建立混凝土生产前复核制度

将原材料储存仓、粉料储存罐与对应的混凝土拌和机进行绑定。在混凝土生产前,通过二维码技术确保使用的原材料质量合格且与施工配合比要求完全一致,见图3。原材料不合格或与施工配合比要求不一致时,将无法生产混凝土。同时自动采集每盘混凝土的材料用量,建立材料实时销号台账,并按批与材料进场数量进行核对,监控是否有超批量使用现象,从源头上解决了原材料未检先用、超批量使用和使用不合格材料等问题。

图3 原材料自动扫码核对

2.1.3 严格控制原材料质量波动范围

混凝土配合比按照JGJ 55—2011《普通混凝土配合比设计规程》[8]设计。以配合比设计时采用的质量指标值为合格标准值,对外加剂含固量逐批进行检测,凡与合格标准值之差超出规定范围的一律不允许进场;对粉煤灰的玻璃微珠含量、减水剂的减水率逐批进行检测,凡低于合格标准值的一律不准进场;以配合比设计时的粗骨料级配曲线为标准级配曲线,每班混凝土生产前,在检测骨料含水率的基础上增加测定单粒级粗骨料的实际级配,并调整掺配比例使实际连续级配曲线与标准级配曲线基本一致,其差值不得超过允许范围。

2.2 强制管控影响混凝土品质的关键环节

2.2.1 强化首盘混凝土拌和物性能鉴定

TB 10424—2018要求首盘混凝土必须进行质量鉴定。首盘混凝土生产完成后,信息系统将自动生成拌和物性能鉴定任务,在监理人员的现场监督下(拍摄并上传视频),由试验员对混凝土出机温度、含气量、塌落度、泌水率、和易性等拌和物性能指标进行现场检测。现场检测后试验员登录拌和站质量管理平台手机APP,在首盘鉴定中将检测的数据输入后提交,检测结果实时传送至信息系统,报旁站监理确认。监理同样登录拌和站质量管理平台手机APP,在生产任务中找到提交的任务信息,进行确认并提交。信息系统对首盘鉴定检测结果按照设定规则自动判断混凝土拌和物性能是否满足要求(图4),满足要求时继续生产;如不满足要求,信息系统自动向混凝土拌和站、实验室、监理等发出报警,并发送至问题库;同时自动强制暂停混凝土生产任务;待混凝土拌和站收到试验室调整或重出的施工配料单后,才能重新启动生产,并继续进行首盘鉴定,直至混凝土拌和物性能满足要求。

图4 首盘混凝土拌和物性能鉴定结果

2.2.2 混凝土品质预先智能化控制

在混凝土生产过程中,利用信息系统对材料计量偏差、混凝土搅拌时间、出机温度等直接影响混凝土品质的生产数据,按照单盘和单车数据,全部进行全程自动监控,监控结果同步上传。同时按照混凝土品质要求,自动智能判断是否存在异常或不合格数据。当发现异常或不合格数据时,信息系统实时将预警信息自动发送至相关人员,并同时纳入问题库管理。相关操作和管控人员收到预警信息后,第一时间进行处理,确保混凝土品质。

2.2.3 优化发车单管理

整车混凝土生产完成后,信息系统自动生成发车单,操作手通过拌和站质量管理平台查询并打印,见图5。发车单上的二维码包含了生产任务单、施工配料单、混凝土生产记录等数据,包括异常数据和不合格数据;同时在发车单备注栏中对异常数据和不合格数据进行明确提示。

图5 带二维码的混凝土发车单

2.3 强化现场监控

2.3.1 严格控制浇筑现场的混凝土品质

混凝土运输至施工现场后,由现场旁站监理逐车扫描发车单上的二维码,对混凝土品质进行验收。扫描结果实时发送至信息系统,由其自动核对、确认运输时间、混凝土强度等级、混凝土品质等信息;确认满足要求后方可用于浇筑和试件制作。存在异常数据时,必须按照要求进行现场检测,确认混凝土品质实际情况,并判断是否满足要求,避免将品质不合格或存在质量隐患的混凝土用于工程实体。

2.3.2 确保混凝土试件的真实性和代表性

混凝土试件的真实性和代表性是直接决定混凝土品质判定结果是否与工程实体质量一致的关键所在。TB 10424—2018明确规定混凝土试件在施工现场制作。从试件制作到试件试验,采取全程二维码标识,以保证混凝土制作真实性、品质判定结果准确性。具体做法:混凝土试件二维码在混凝土生产任务下发时,由信息系统自动随机生成;试件制作时用不可逆方法进行标注,在试件拆模、养护、试验等每个环节均须扫码复核混凝土品质信息,并由系统自动判定混凝土品质信息是否前后一致,以确保试件的真实性和代表性。

3 混凝土品质提升效果

在郑万高速铁路湖北段一年多的建设实践中,通过采取上述管理和技术措施,混凝土品质有了显著提高。与未采用本信息系统进行管理的武九客运专线湖北段项目进行横向对比(表2),本项目各组试件的混凝土强度均大幅下降,综合标准差下降了59.6%。采用信息系统进行管理后,本项目2019年各强度等级的混凝土强度标准差均比采用前(2018年)有所下降,见表3。

表2 综合标准差横向对比

表3 2018年和2019年度综合标准差比较

4 结语

在郑万高速铁路湖北段的建设实践中,引入互联网+创新理念,利用大数据技术,实现了对混凝土生产和使用进行全过程、全覆盖的管理前置或事先控制;实现了对高速铁路混凝土品质的信息化管理;创新了高速铁路混凝土质量管理模式,有效提升了高速铁路混凝土的品质。

在该工程的建设过程中,发现还存在各施工单位的混凝土品质参差不齐、管理水平和评价体系不完善、信息系统管控力度不够等问题,须在今后的工作中不断探索优化。