碳钢屑密度对不锈钢/碳钢屑复合板性能的影响

梁 煜 王 涛 任忠凯 韩建超 贾 燚 黄庆学

太原理工大学机械与运载工程学院,太原,030024

0 引言

目前,越来越多的不锈钢复合板开始取代纯不锈钢板,广泛应用于石油化工、化学化工、机械制造、建筑工程等方面[1]。不锈钢复合板通常由奥氏体不锈钢和低碳钢或碳钢复合而成,它既有不锈钢的优良耐腐蚀性、耐磨性和精美外观,又有碳钢优良的可焊性、可加工性、韧性及导热性[2-4]。与纯不锈钢相比,不锈钢复合板可以有效节约铬镍等金属,既节约资源,又节省生产成本。通过轧制[3]、爆炸复合[5-7]、爆炸+轧制[6]、包覆浇铸[8]、堆焊[9]等方法制造不锈钢复合板已经相当成熟,国内外很多学者对此进行了充分的研究。ZINA等[3]研究了热轧复合的低碳钢/奥氏体不锈钢复合板的微观结构和机械性能之间的关系。王爽等[5]分析了爆炸复合板结合区缺陷组织与相结构的组成,总结出结合界面失效和相变化的产生原因。LIU等[2]研究了在不同轧制温度下真空轧制的不锈钢复合板的机械性能和断裂特性。黄庆学等[10]采用3种工艺制备不锈钢/碳钢复合板坯并进行热轧,研究了不同制坯工艺下复合板复合界面的组织结构及其性能。

在金属机加工的过程中会产生大量的金属切屑,这些金属切屑表面积较大、占据空间大、有严重的污染性,传统方法是将其回炉熔化,需要耗费大量资源且效率低,会对环境造成二次污染[11]。预计到2025年,重点行业的单位工业增加值能耗、物耗及污染物排放将达到世界先进水平[12]。以此为目标,可以将碳钢屑通过冷压、热压、轧制等方法回收利用[11,13-17],节约碳钢资源。YASUMASA等[13]的研究发现,固体回收钢和铸钢之间的性能没有差异,证明固体回收是钢的有效回收方法之一。OSAWA等[16-17]使用铜或铝合金作为黏合剂来回收铁屑,通过轧制实现铁屑间的冶金结合,得到了具备一定强度和性能的试件。

1 实验材料及方法

1.1 实验材料的处理

复合板选用厚度为2 mm的304奥氏体不锈钢作为覆层,基层使用铣床、刨床加工Q235钢板产生的碳钢屑,厚度小于1mm,宽度为1~2 mm,长度小于5 mm,呈卷曲状,如图1中碳钢屑实物图所示。实验材料的主要成分见表1,Fe元素为余量,其中,碳钢屑是以原材料Q235钢板的参数为标准的。使用钢丝直径为0.5 mm的钢丝刷对不锈钢板待复合表面进行打磨,去除表面污渍和氧化层,使新鲜金属暴露出来。碳钢屑通过丙酮脱脂、酒精清洗、10%盐酸溶液酸洗、酒精清洗、烘干炉烘干共5个步骤,去除机加工时残留的油脂和表面的氧化物,促进碳钢屑之间的结合。

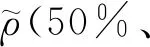

图1 试样制备流程

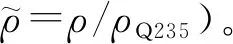

表1 实验材料化学成分(质量分数)

1.2 试样制备

为了减少后续热轧过程中结合界面的氧化行为,对不锈钢的开口进行封焊,并焊接一根直径为5 mm的不锈钢管用于抽真空。使用真空抽气机组抽真空后进行封口,使坯料内部真空度达到90 Pa,最终制备好的试样如图1中坯料实物图所示。

1.3 实验方案

图2是轧制过程示意以及每一道次对应的复合板实物图,图2中为碳钢屑轧制前相对密度为70%的复合板。轧制前采用随炉加热的方法,首先将试样在箱式加热炉中真空加热至1150 ℃,炉内保温30 min,然后进行三道次轧制,并且第一、二道次轧制后回炉保温10 min。每道次压下率分别为40%、40%、50%,总压下率为82%,轧件初始厚度为20 mm,最终厚度为3.6 mm。发现复合板轧制时宽展变化不明显,板长增加明显,三道次轧制后板长390 mm左右。

图2 轧制过程及复合板实物图

1.4 分析设备和方法

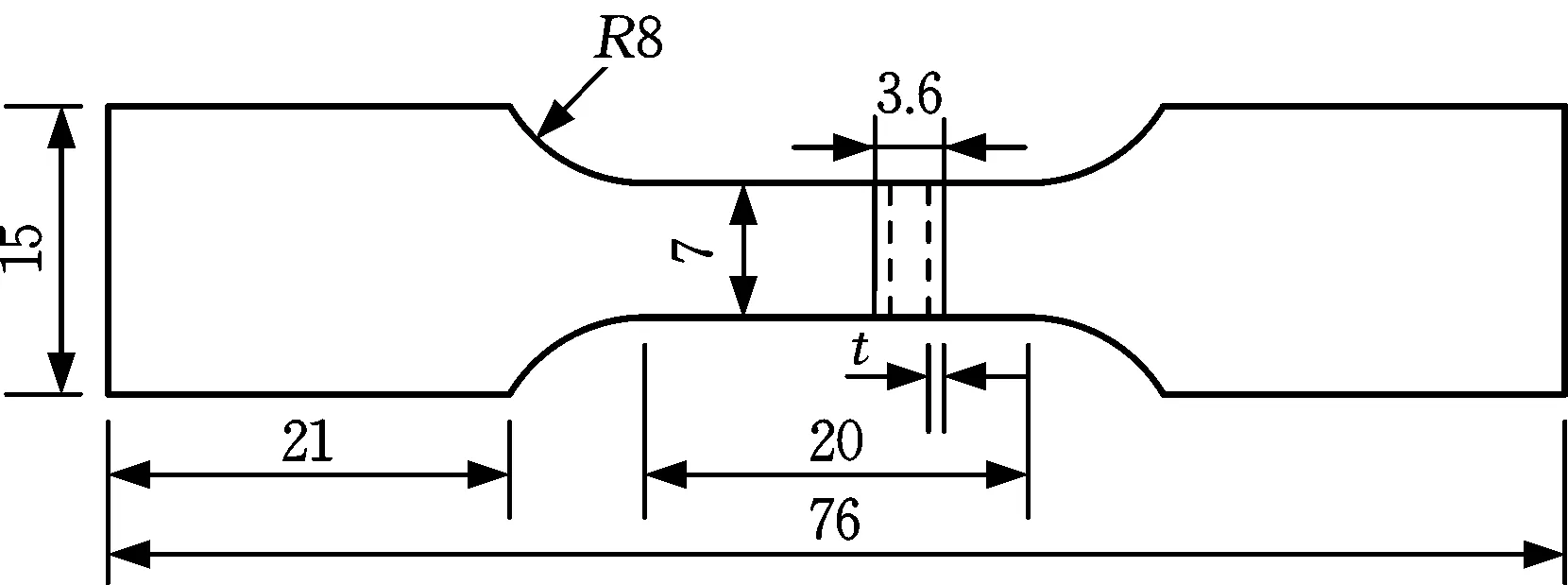

从轧制后的试样上取金相试样并进行抛光,用4%硝酸酒精溶液进行腐蚀,显示出碳钢屑层组织。用JSM-IT500扫描电镜及能谱仪观察结合界面的组织形貌和进行成分分析。按照图3所示的尺寸制作骨状拉伸试样和剪切试样,其中,t为不锈钢层厚度。在Instron5969万能试验机上对复合板进行拉伸、剪切实验,实验结束后对拉伸断口进行扫描电镜观察,分析形貌。

(a) 拉伸试样尺寸

2 力学性能分析

2.1 压制力与碳钢屑相对密度的关系

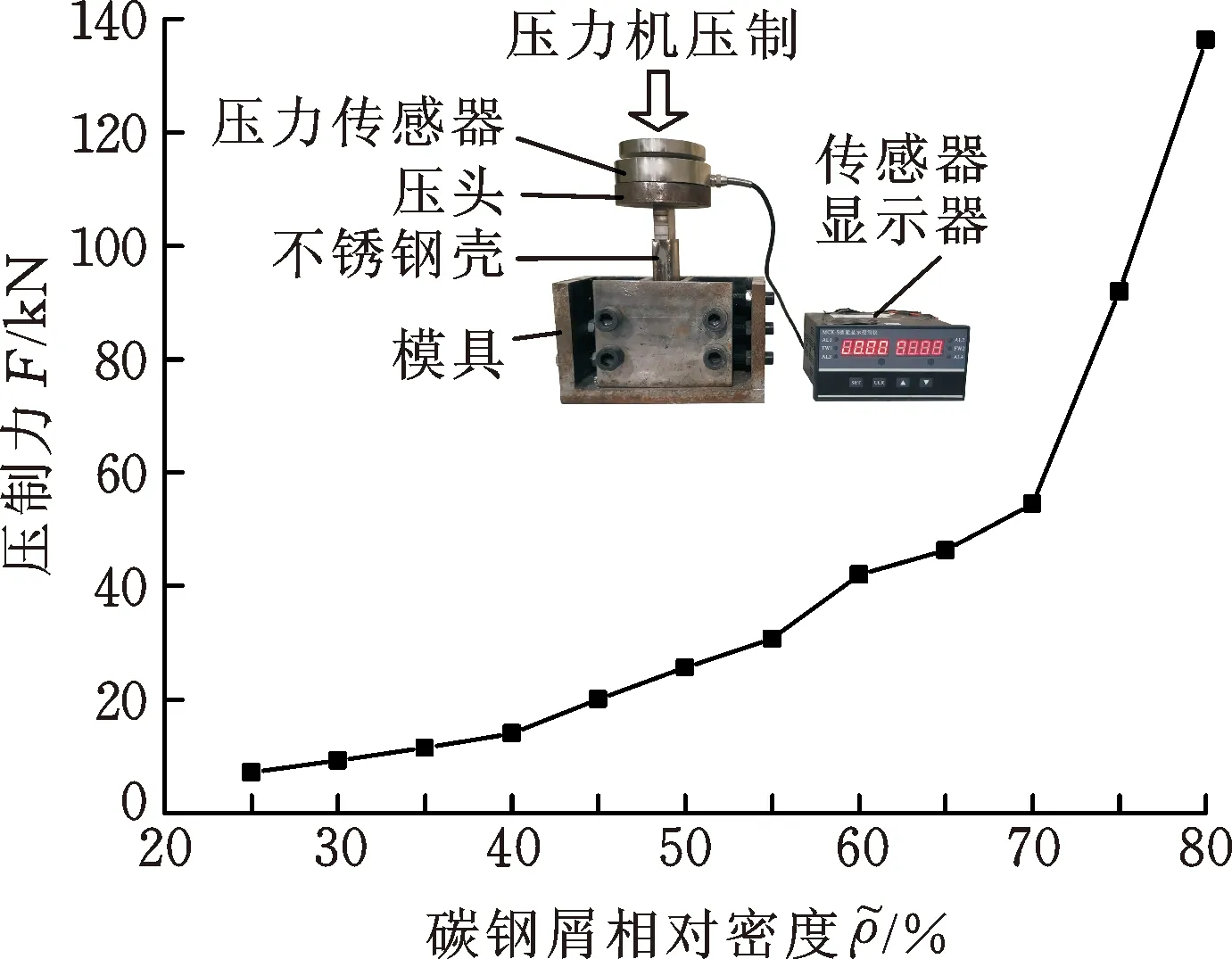

图4 碳钢屑相对密度与压制力曲线

可以看到,室温下压实碳钢屑所需的压制力随着碳钢屑相对密度的增大而增大,在相对密度达到70%之前,压制力与相对密度大致呈线性关系,但在相对密度达到70%之后,随着相对密度的增大,所需压制力急剧增大,呈指数关系。将碳钢屑相对密度压实到80%所需压制力为136.24 kN,而相对密度达到70%仅需压制力54.56 kN。这也说明在相对密度达到70%之后,压制所消耗的资源大量增加,从节约生产成本的角度,过大的碳钢屑相对密度将增加工艺难度,不利于复合板的生产。

2.2 热轧制后碳钢屑相对密度

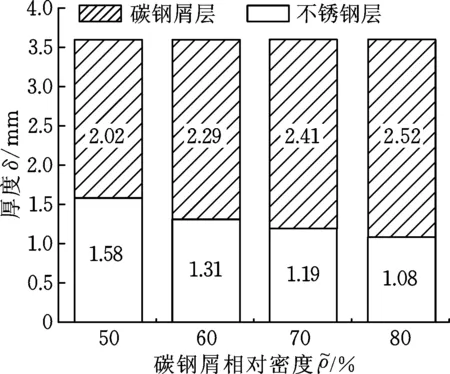

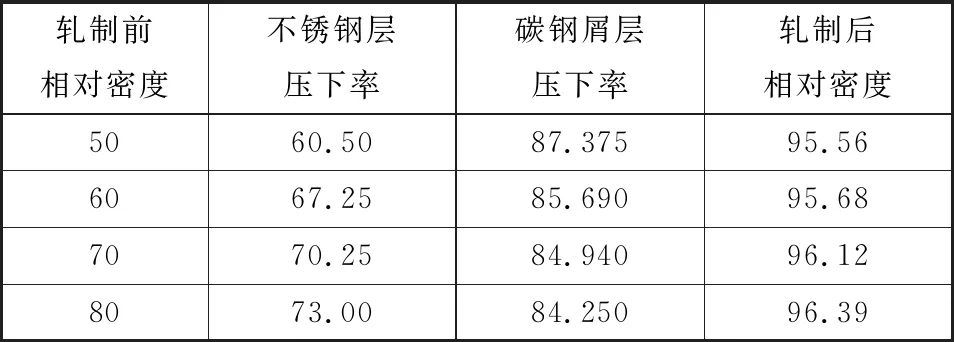

热轧制后测量不锈钢层和碳钢屑层的厚度,其中,不锈钢层是上下两层的总厚度,结果如图5所示。根据柱状图统计出基层和覆层的压下率,并求出轧制前不同相对密度的试样在轧制后的碳钢屑层的相对密度,统计结果见表2。

图5 热轧制后复合板厚度

表2 轧制压下率及相对密度

无论轧制前碳钢屑相对密度为多少,轧制后密度均能达到Q235材料密度的95%以上,说明碳钢屑层在三道次轧制后均致密,与不锈钢板的密度差别不大,且由大到小排序依次为:不锈钢层压下率、不锈钢/碳钢屑复合板总压下率、碳钢屑层压下率。这是由于碳钢屑在室温压制后仍然存在孔隙,并没有完全致密,而且轧制前相对密度越小,孔隙就越大。轧制力既作用在孔隙的缩小,又作用于两种金属各自的减薄与复合。在轧制过程中,碳钢屑的孔隙首先缩小,在孔隙消失、碳钢屑密度达到最大值时,轧制力才真正使不锈钢板和碳钢屑层厚度减小和两层金属复合,所以轧制前相对密度越大,轧制力作用于孔隙减小的部分就越小,碳钢屑层的轧制后厚度也越大,相应地,不锈钢层热轧压下率就大,但小于复合板总压下率。随着碳钢屑轧制前相对密度增大,碳钢屑层和不锈钢层两者的压下率差距逐渐减小,更接近于复合板总压下率。

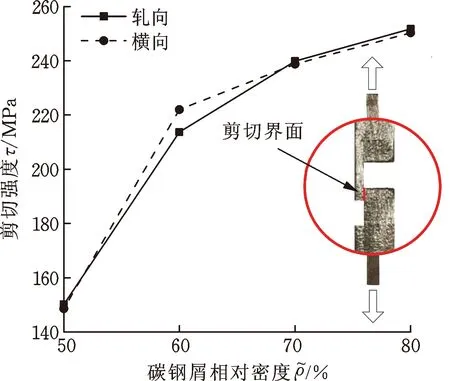

2.3 拉伸和剪切强度

各相对密度的剪切强度和抗拉强度、延伸率曲线如图6所示。从图6a可以看到,在同一累积压下率下,剪切强度τ随着碳钢屑轧制前密度的增大而增大,横向与轧向的大小区别不明显,碳钢屑相对密度为50%时复合板的剪切强度仅150 MPa左右,该值较低,不满足使用要求;但相对密度为60%时剪切强度提升较大,轧向与横向剪切强度分别为213.66 MPa和221.99 MPa,已经达到国家标准中对I级不锈钢复合板界面抗剪强度需大于210 MPa的要求[23];相对密度为80%的复合板横向剪切强度最大,为251.73 MPa。通过剪切强度可以判断出,轧制前相对密度为50%时,不锈钢层与碳钢屑层仅为强度较低的机械啮合,未产生冶金结合,结合上文分析,说明轧制力几乎都作用于碳钢屑自身的致密,少部分作用于两层金属的复合,所以剪切强度并不高。在相对密度达到60%时,轧制力较多地作用于金属复合,开始满足强度要求,并且随着相对密度的增大,轧制力对金属复合的作用也就越明显。

从图6b中延伸率曲线可以看出,延伸率(用A表示)随着相对密度的增大而增大,与剪切强度的规律一致,并且很明显,横向延伸率均要好于轧向延伸率,碳钢屑相对密度为80%的复合板的延伸率最大,横向延伸率达到56.51%。碳钢屑相对密度为50%的复合板延伸率仅为30%~32%,明显小于其他密度,这是因为在该密度下,不锈钢层与碳钢层结合强度低,导致拉伸时两者变形不同步,碳钢层提前断裂,这也说明在50%相对密度下,碳钢屑本身的延伸性较差,要低于不锈钢层,其余密度的复合板,两种金属是同步断裂的。轧向延展性较差的原因是复合板在轧制过程中,不锈钢和碳钢屑已经在沿轧制方向产生了很大的变形,所以在轧制后延展性不如横向延展性。

(a) 剪切强度

图6b中的抗拉强度(用Rm表示)柱状图说明,无论是轧向还是横向,碳钢屑相对密度为50%~70%时,复合板的抗拉强度随着碳钢屑相对密度的增大而增大。碳钢屑相对密度为70%的复合板横向的抗拉强度最大,为589.97 MPa,相对密度为80%的复合板的抗拉强度比70%的复合板有所减小,每种密度下横向的抗拉强度均大于轧制方向的抗拉强度。据此推测,不锈钢/碳钢屑复合板的抗拉强度与3种因素有关。首先,抗拉强度与碳钢屑材料自身的结合强度有关,碳钢屑相对密度越大,自身的结合强度就越高,延伸性也越接近不锈钢板的延伸率;其次,抗拉强度与复合板界面的结合强度有关,碳钢屑相对密度越大,剪切强度就越大,不锈钢层与碳钢层在拉伸时的变形就更加一致,均匀受力,增大了复合板的抗拉强度;最后,碳钢屑层和不锈钢层的厚度比例也影响着复合板的抗拉强度,由上述讨论得知,碳钢屑轧制前相对密度越大,轧制后的不锈钢层就越薄,由于不锈钢本身的抗拉强度要大于Q235的抗拉强度,所以不锈钢层薄的复合板的抗拉强度就低于不锈钢层厚试样的抗拉强度。这3种因素相互作用,结果如图7所示,由于50%密度的结果明显低于其他密度的结果,也证明结合强度的影响要大于厚度比例的影响。

(a) 50%相对密度

3 微观结构分析

3.1 界面微观结构分析

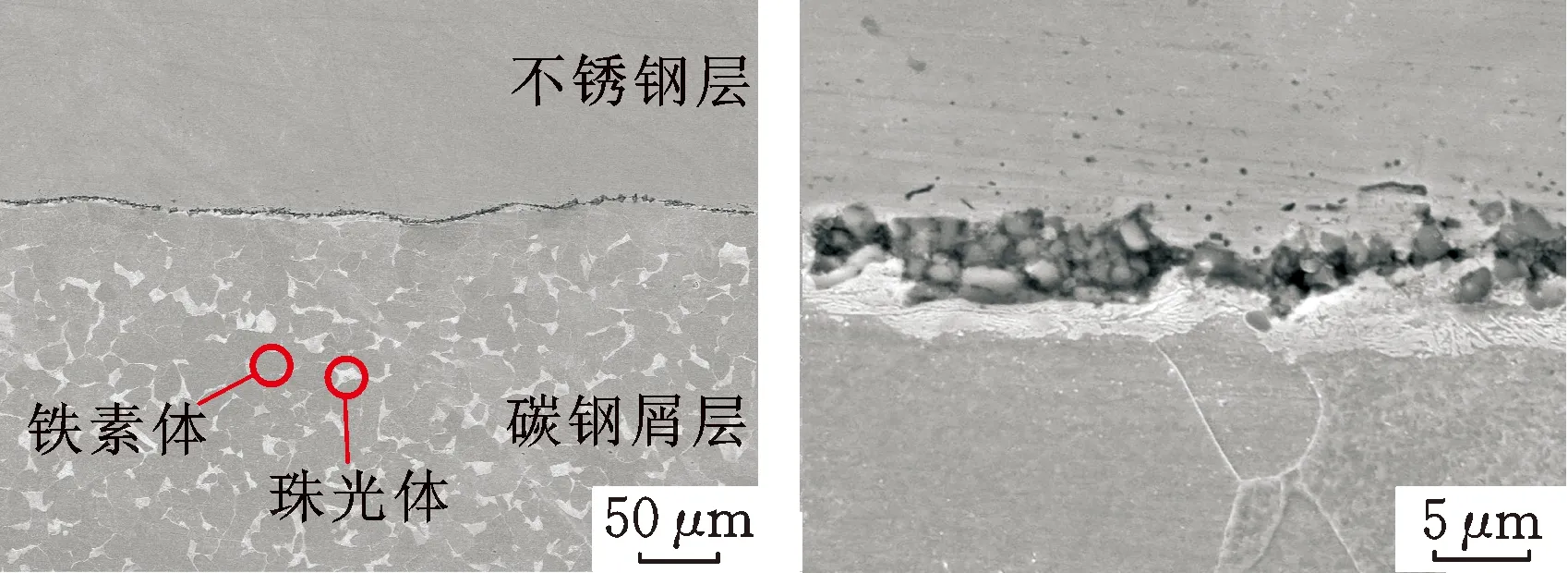

复合板微观组织以及结合界面放大图如图7所示。图7a~图7d分别对应轧制前碳钢屑相对密度50%~80%的复合板。

从微观组织图中可以看到每种相对密度下的碳钢屑层组织均由黑色的铁素体和白色的珠光体构成,碳钢屑轧制前密度越大,轧制时作用于碳钢屑的轧制力就越大,碳钢屑层的晶粒就越小,相对密度为80%的复合板晶粒体积大约为50%相对密度复合板晶粒体积的1/3。晶粒越小,材料的延展性就越好,这从微观组织的角度解释了复合板延展性随着碳钢屑相对密度的增大而增大的原因。结合界面沿轧制方向大致呈直线形貌,由于碳钢屑在压制时的形状差异,使得结合界面各处的加工硬化程度不同,不锈钢内侧在压制时与碳钢屑形成了齿状连接,轧制时这种齿状界面被轧平,起到机械啮合的作用,相对密度越大,轧制力就越大,机械啮合效果就越好。

观察结合界面的放大图,发现在相对密度为50%时,复合板结合界面有一条相对较宽的黑色夹杂物条带,宽约4 μm。随着碳钢屑轧制前相对密度的增大,结合界面变窄,相对密度60%的复合板仅宽0.5~1 μm。在70%相对密度下,结合界面有一条不连续的黑色夹杂物条带。相对密度为80%时,黑色夹杂物数量减少,体积也变小,明显的结合界面几乎不可见,这是由于碳钢屑相对密度增大后,在同一压下率下,不锈钢与碳钢屑的变形应力增大,碾碎了界面生成的化合物,这就有利于两者的冶金结合,并且80%相对密度的机械啮合效果也最好,这就从两方面解释了复合板剪切强度随着相对密度增大而增大的原因。

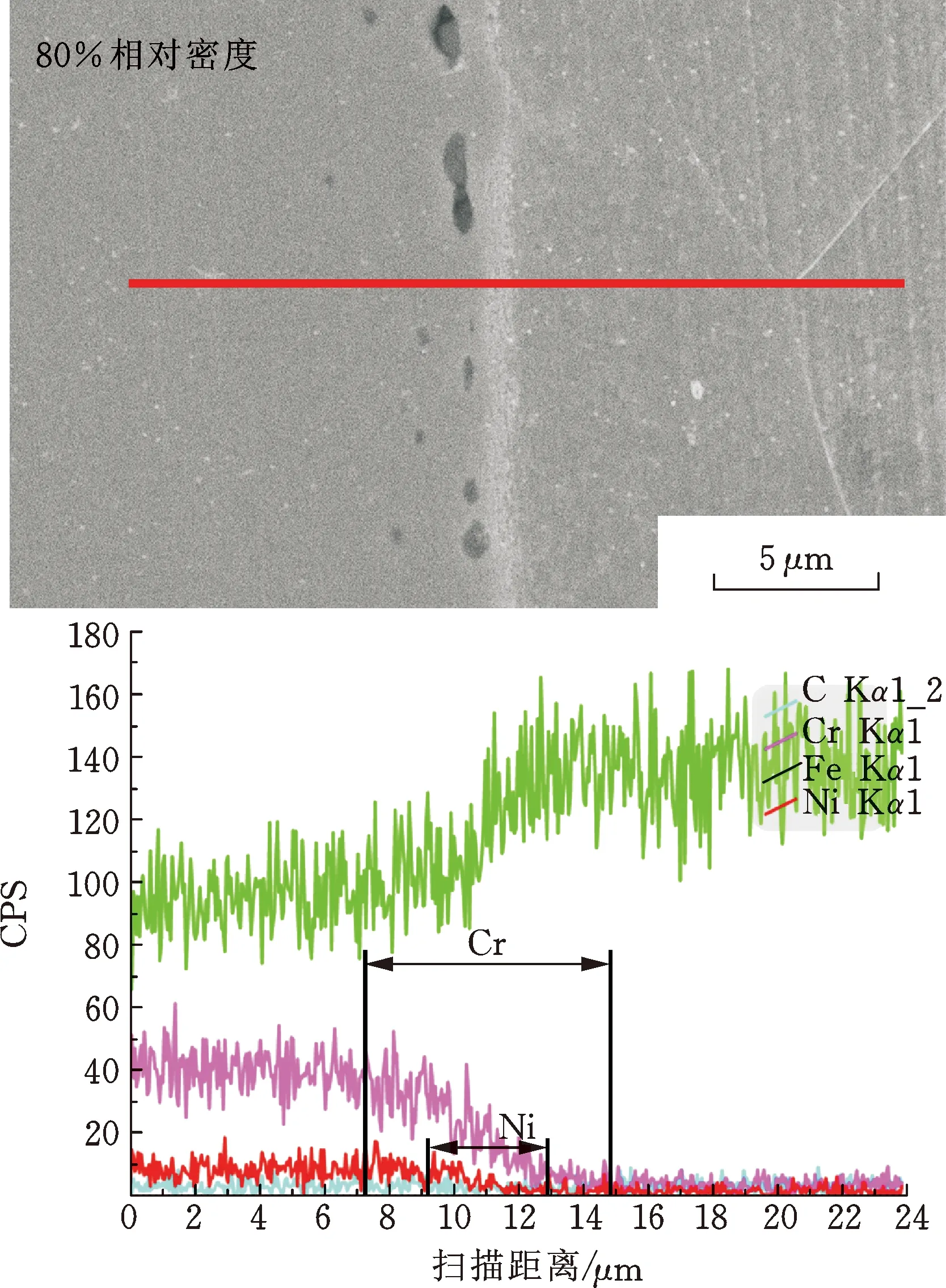

为了明确黑色夹杂物的组成成分,分别对有、无黑色夹杂物的界面进行EDS线扫描,分析两种金属之间的元素扩散情况,扫描结果分别如图8和图9所示。

图8 黑色夹杂物附近的元素扩散

图9 结合界面(无夹杂物)的元素扩散

图8是扫描60%相对密度复合板结合界面的结果,可以看到在界面存在黑色夹杂物的情况下,从不锈钢层一侧到结合界面,Cr元素质量分数是先变小再明显增大的,在夹杂物处达到峰值,要远远大于在不锈钢中的质量分数,然后在碳钢屑一侧逐渐过渡到0。而Fe元素的变化过程刚好相反,在不锈钢层靠近结合界面的位置,Fe元素质量分数大于其在不锈钢层的质量分数,在夹杂物处最小,并且小于Cr元素,Fe应该在结合界面处与Cr形成了化合物,然后Fe质量分数迅速增大,过渡到与碳钢屑中Fe质量分数一致。Ni元素的质量分数从不锈钢层到碳钢屑层逐渐过渡到0。图8中分别标示出Cr和Ni元素的扩散距离,可以看到Cr元素的扩散距离约为6 μm,而Ni元素的扩散距离仅有1.5 μm。

当结合界面不存在黑色夹杂物时,即80%相对密度的复合板结合界面,扫描结果如图9所示,可以看出结合界面处存在Cr、Ni、Fe等元素的扩散,与存在黑色夹杂物不同的是,各元素从不锈钢钢层到碳钢屑层均平稳过渡,未发生突变,同理,Cr元素从不锈钢侧向碳钢屑侧的扩散距离(约8 μm)要大于Ni元素的扩散距离(约4 μm)。

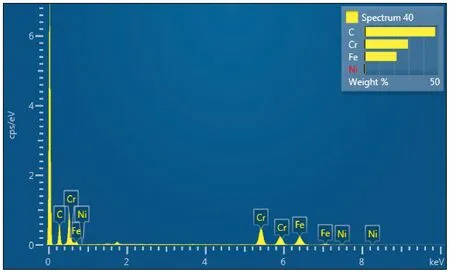

对60%相对密度的复合板结合界面处夹杂物进行能谱分析,位置是图8中的红十字标识,分析结果见图10,结果表明界面处化合物元素成分为C-Cr-Fe。由于热轧时的高温加热提高了C和Cr的扩散距离,故生成了C-Cr化合物,但该碳化物生成后,会阻止Cr元素从不锈钢侧向碳钢屑一侧的扩散,所以有黑色夹杂物时Cr的扩散距离(6 μm)要小于没有夹杂物时Cr的扩散距离(8 μm),对Ni元素的扩散也有一定的影响。这是一种脆性化合物,它会降低复合板界面的结合强度,这就解释了碳钢屑轧制前相对密度为50%的复合板剪切强度很低(低于国家标准)的原因。其他相对密度情况下的剪切强度提高的原因是,在加热温度和加热时间相同的情况下,碳钢屑相对密度越大,越容易在轧制时将脆性夹杂物碾碎,促进Cr和Ni元素的扩散,从而产生冶金结合。

图10 界面夹杂物的能谱分析

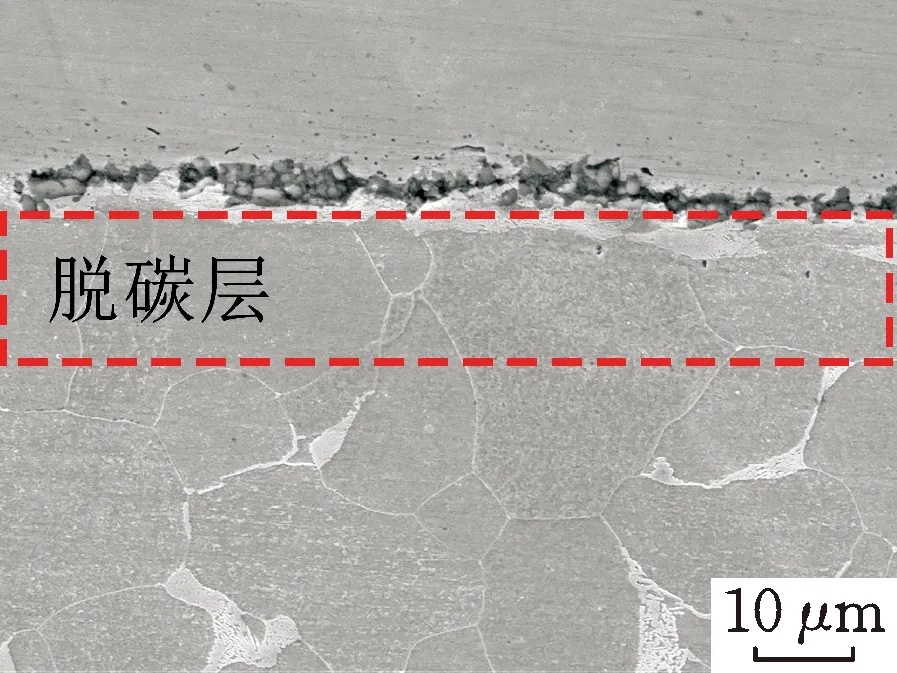

图11为碳钢屑层微观组织的放大图,可以明显观察到碳钢屑层靠近结合界面处的组织均是黑色的铁素体,不存在珠光体组织,形成了脱碳层。这是由于碳钢屑的碳元素含量大于不锈钢侧,并且在碳钢屑侧的扩散速率高,碳元素向不锈钢一侧扩散,形成了上坡扩散和界面碳元素的峰值。脱碳层厚度随着碳钢屑轧制前相对密度的增大而变大。

(a) 50%相对密度

3.2 拉伸断口形貌分析

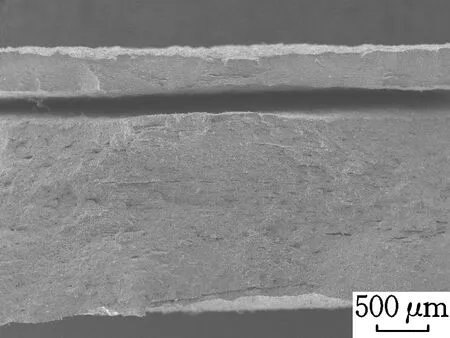

对拉伸过后试样的断口形貌进行观察,图12分别为4种不同相对密度的断口宏观形貌特征。图12c和图12d为有结合界面的局部放大图。

(a) 50%相对密度

从断口尺寸上看,相同压下量的复合板试样,碳钢屑相对密度越大,拉伸断口的厚度就越小,这是因为拉伸试样的延伸性越好,断裂时缩颈就越严重。碳钢屑相对密度为50%和60%的复合板试样,不锈钢层与碳钢屑层断裂的位置不一致,如图12a和图12b所示,下层不锈钢断裂的位置与中部碳钢屑层不在同一平面,断口照片无法拍到下层不锈钢,并且在同一位置断裂的两层金属(上层不锈钢与碳钢屑层)开裂严重,有明显的分离。从相对密度为70%与80%的结合界面局部放大图可以看到,复合板在拉伸断裂后,两种金属并没有产生明显的裂纹,并且相对密度越大,结合得越紧密。

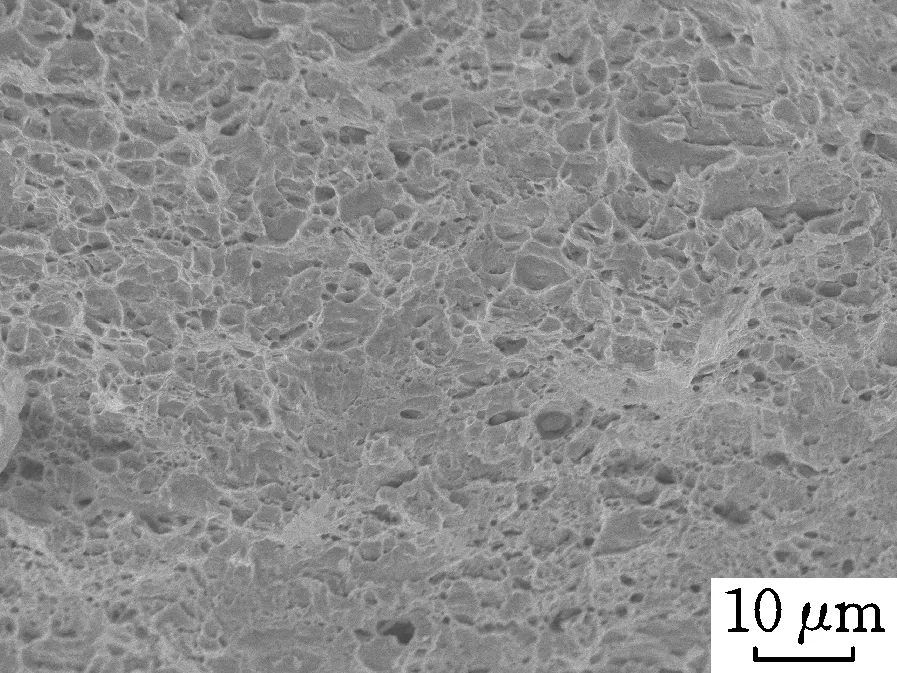

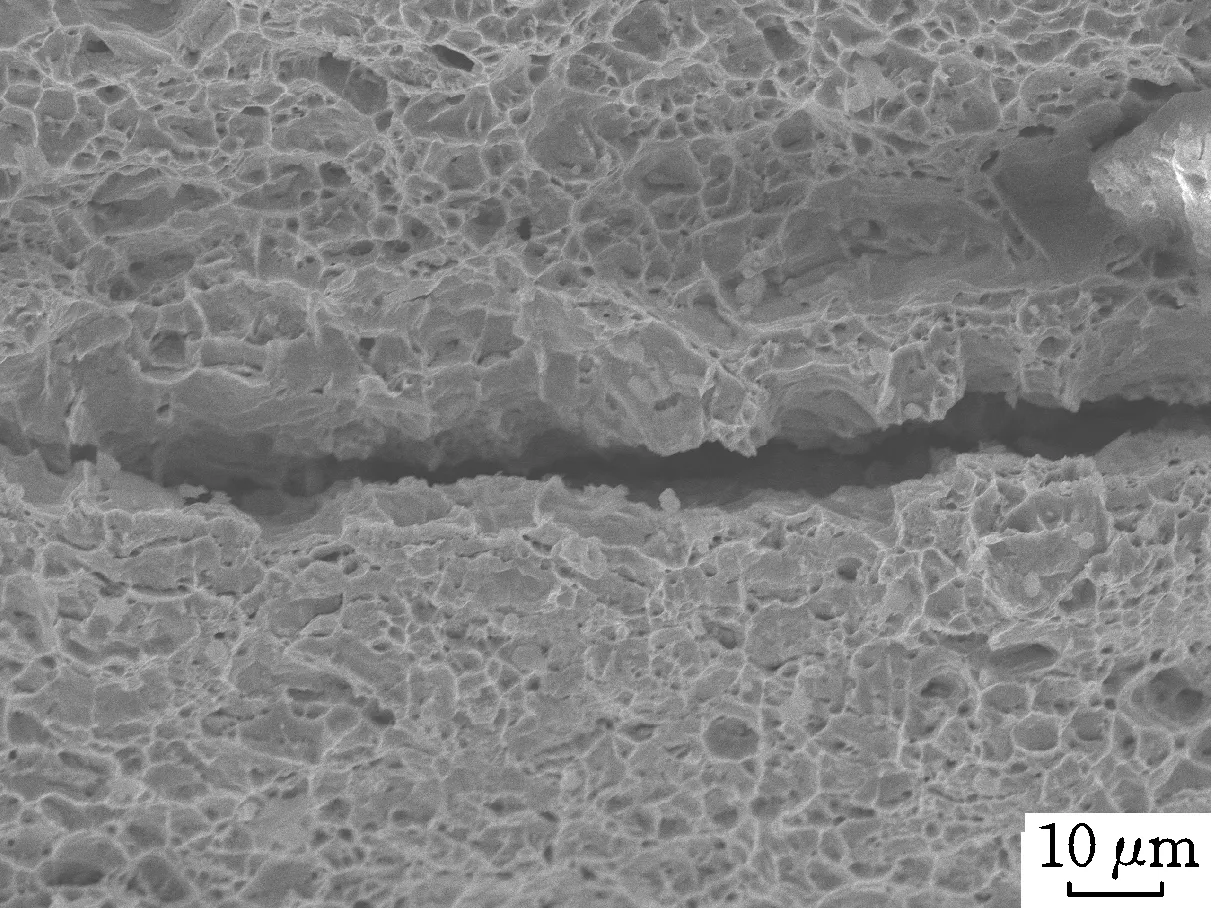

观察拉伸断口的微观特征, 发现4种试样均为韧窝断裂,图13所示为拉伸试样断口的碳钢屑层的韧窝特征。可以看出,相对密度为50%的复合板试样的韧窝数量较多、体积小、深度浅,随着相对密度的增大,韧窝数量减少,深度加深,这与拉伸实验的结果一致,韧窝越大,材料的塑性就越好,延伸率就越大。值得注意的是,相对密度为50%的试样的碳钢屑层内部产生了裂纹,如图14所示,裂纹最宽达7 μm。这说明该密度下,碳钢屑材料本身就没有形成冶金结合,这也是该密度下的复合板性能最差的根本原因。

(a) 50%相对密度

图14 碳钢屑层的裂纹

4 结论

(1)室温下碳钢屑相对密度随着压制力的增大而增大,相对密度达到70%后,所需压制力急剧增大。

(2)真空热轧制后的碳钢屑层相对密度均在95%以上,近似于致密的Q235钢板,在一定范围内,与轧制前相对密度的关系不大。

(3)除50%相对密度以外,其余相对密度的复合板的剪切强度都达到了国家标准的要求,并且相对密度越大,齿状界面越被轧平,界面的夹杂物数量越少、体积越小,脱碳层越厚,越有利于两种金属的机械啮合和冶金结合,剪切强度就越大。相对密度为70%的复合板抗拉强度最大,达589.97 MPa;延伸率随着相对密度的增大而增大, 相对密度为80%的复合板延伸率达56.51%。