垄作种植残膜回收边膜碎土装置的设计与试验

胡广发,全腊珍,邹运梅,沈徽,匡新鹏,黄从辉

(湖南农业大学机电工程学院,湖南省现代农业装备工程技术研究中心,湖南 长沙 410128)

由于地膜覆盖技术的迅速推广,农田残膜污染日益严重,残膜回收也越来越受到重视[1-5].垄作种植覆膜后秋后边膜回收较为困难,主要原因在于地膜铺设后,垄侧两边往往会覆盖相当厚的土壤,经过一段时间,土壤容易板结且严重粘连,起膜时阻力很大.以垄作铺设地膜为例,铺设地膜整宽为1 200 mm,单边覆膜宽度为150 mm,边膜覆土宽度为70~100 mm,边膜质量占总质量的25%,由于板结的土壤使边膜起膜阻力大,秋后残膜回收率在80%左右[6-8].张佳喜等[9]对不同边膜铲起膜性能及起膜率试验得出,单翼铲受力最大,但其作业效果最佳,且边膜铲的受力大小与边膜铲前进方向上的垂直长度的刃口成正比;连潇等[10]针对玉米垄作根据犁体曲面的水平元线法设计了一种边膜铲,边膜铲入土、翻土效果良好,但不具备拋土能力,翻垡土壤仍有一部分压在边膜上,影响边膜起膜效果.目前,残膜回收随着机具前进,土壤壅土会造成很大阻力,影响残膜回收率,且铲式结构的入土阻力较大,边膜埋的深度不一致,破膜率严重.为了提高边膜收膜率,减少起膜过程中的工作阻力,降低边膜破碎率,设计了一种碎土装置,该装置可针对垄形内外覆土厚度不同完成碎土、拋土等作业,可有效地提高边膜收膜率.

1 残膜回收机结构组成与工作原理

1.1 残膜回收机结构组成

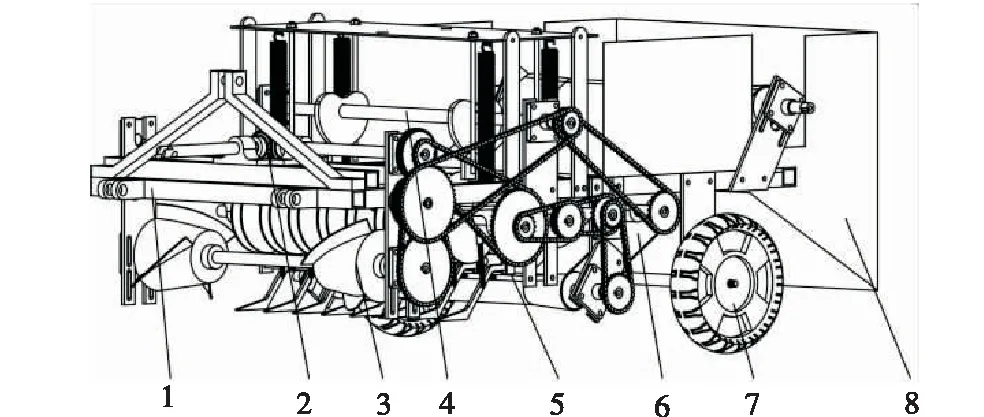

农田残膜回收机由机架、传动链组、碎土装置、起膜装置、膜土分离装置、输膜装置、行走轮和集膜箱组成,结构如图1所示.

1:机架;2:传动链组;3:碎土装置;4:膜土分离装置;5:起膜铲装置;6:输膜装置;7:行走轮;8:集膜箱.1:Frame;2.Transmission chain;3:Soil crushing device;4:Membrane-soil separation device;5:Membrane-lifting shovel device;6:Membrane conveying device;7:Walking wheel;8:Membrane collecting box.图1 残膜回收机整机结构示意图Figure 1 Structure diagram of the whole machine of the residual membrane recovery machine

1.2 整机工作原理

作业时,残膜回收机在土槽试验机的牵引下沿着垄行前进,由土槽试验机动力输出轴将动力传递到残膜回收机的传动链组,传动链组分别把动力输送到各个装置.残膜回收机前进时,先由碎土装置将垄侧两边压实的土壤破碎,然后起膜铲装置随机具前进,将残膜铲起并抬升到一定高度与膜土分离装置接触.当残膜与膜土分离装置接触后,首先由膜土分离装置中的挑膜弹齿拾起残膜,并在挑膜过程中将残膜上表层土壤分离,然后残膜在运输过程中通过膜土分离装置中凸轮压板机构和滚筒相互作用,对残膜下表层土壤进行剪切分离,最后残膜通过输送装置送至集膜箱.

1.3 技术参数

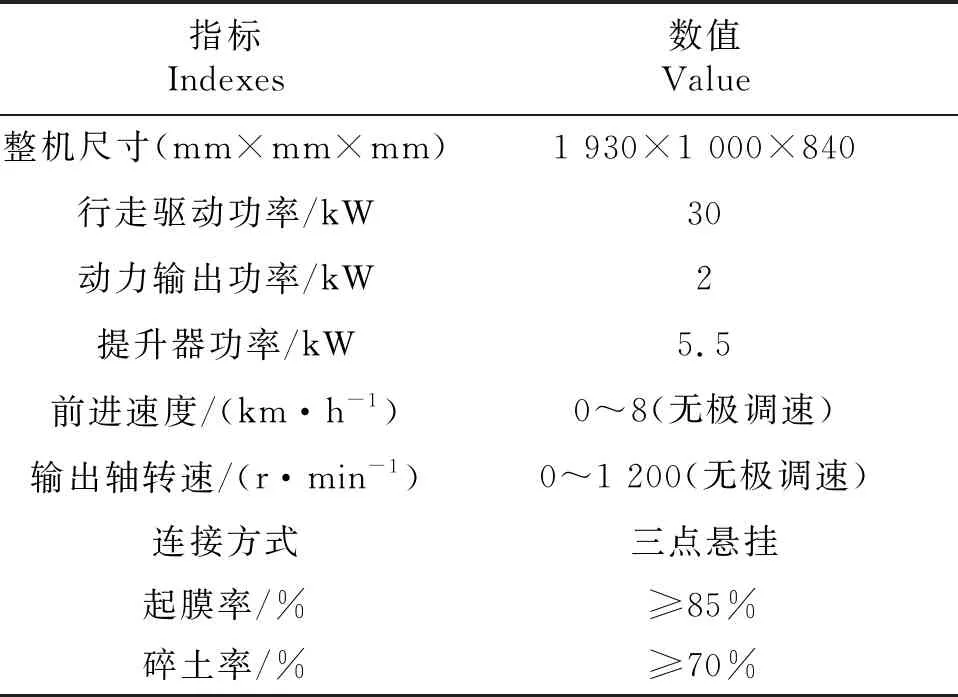

表1 残膜回收机主要技术参数

2 碎土装置的设计与分析

2.1 碎土装置的结构及工作原理

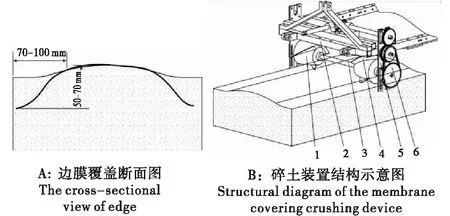

如图2-A所示,垄上铺盖地膜时,会在垄两侧 70~100 mm处覆上很厚的土壤,以防止地膜被风刮走,覆土厚度在 50~70 mm之间.经过一段时间后,覆在地膜两侧的土壤容易板结成块,紧压地膜,从而对地膜回收造成很大困扰[11-13].碎土装置是残膜回收机的重要部件,其作业时将板结在残膜两侧的土壤直接破碎,并将碎后的土壤向两边抛撒,为起膜提供有利条件.为了适应于垄侧弧形结构,碎土辊形状设计成锥形,其中碎土装置主要由锥形辊、碎土叶片、转动轴组成,通过悬挂板安装在残膜回收机前端,如图 2-B所示.

1:锥形辊;2:机架;3:转动轴;4:碎土叶片;5:悬挂板;6:传动链组.1:Tapered roller;2:Frame;3:Rotating shaft;4:Crushing blade;5:Suspension plate;6:Transmission chain group.图2 边膜碎土装置Figure 2 Edge membrane crushing device

2.2 碎土装置的碎土过程分析

2.2.1 碎土辊结构尺寸 碎土装置中的锥形辊和碎土叶片材料为 45#钢,为了减轻锥形辊质量又要保证其强度,加工制作锥形辊时使其内部为空心,壁厚为10 mm,结构参数如图3所示.根据覆土宽度和对南方垄作种植的测量,取锥形辊的工作幅宽L为120 mm,锥角γ为15°,大端直径D1为 200 mm,小端直径D2为 150 mm;为了减小叶片入土时的阻力,碎土叶片呈螺旋状安装在锥形辊上,其中由前期预试验得出螺旋角β为53°时碎土效果最好,叶片厚度t为3 mm,宽度b为40 mm.

L:工作幅宽;D1:大端直径;D2:小端直径;d:套筒外径;γ:锥角;t:叶片厚度;b:碎土叶片宽度;β:叶片螺旋角.L:Working width;D1:Large-end diameter;D2:Small-end diameter;d:Outer diameter of sleeve;γ:Cone angle;t:Blade thickness;b:Width of soil crushing blade;β:Blade helix angle.图3 锥形辊与碎土叶片Figure 3 The tapered roller and soil crushing blade

2.2.2 碎土辊运动分析 螺旋锥形碎土辊的运动分析如图4所示,以转动轴圆心O点为原点,前进方向为x轴,竖直方向为y轴,建立xoy平面,机具以速度V匀速前进,转速为ω,以OA为入土初始位置,转过θ角度后达到O′A′出土位置,碎土叶片A点从入土到出土转过的弧长轨迹如AA′所示.

叶片A为初始位置,机具前进一段距离后,叶片转动一个角度到达A′,则运动轨迹方程,即:

(1)

式中:V为装置前进速度;R为锥形辊截圆半径;b为碎土叶片宽度;θ为相位角.

将(1)式对时间求导可以得到碎土叶片A点的速度方程:

(2)

式中:ω为碎土辊角速度.

V:装置前进速度;ω:碎土辊角速度;A、A′:叶片入土和出土点;θ:相位角;R:锥形辊截圆半径;AA′:弧长轨迹.V:Device forward speed;ω:Soil crushing roller angular velocity;A、A′:Blade entry and excavation point;θ:Phase angle;R:Truncated circle radius of the tapered roller;AA′:Arc length trajectory.图4 锥形辊运动分析图Figure 4 The movement analysis diagram of the tapered roller

2.2.3 碎土过程力学分析 针对垄两边板结的土块,分析螺旋锥形碎土辊的作业效果,对碎土叶片上的土壤颗粒进行受力分析,建立土壤对碎土辊的受力平衡关系,并得出碎土辊碎土时的阻力方程.如图5所示,以轴心o点为原点建立o-xyz坐标,V为机具前进速度,ω为螺旋锥形碎土辊角速度,机具前进一段距离后,从o点到达o′,其中土壤对碎土叶片的阻力为Fq.

图5 螺旋锥形辊碎土过程分析Figure 5 Analysis of soil crushing process with spiral conical roller

当碎土叶片切入土壤后,板结土壤中扰动的土壤与未扰动土壤遭到破坏,此时碎土叶片受到土壤的主要作用力为沿叶片表面向下的剪应力τ和垂直于叶片表面的正应力σ,如图6所示.破碎后的土壤受到锥形碎土辊轴向力Fa作用,且力的方向由锥形碎土辊大端指向小端,土壤移动时使碎土叶片表面与土壤会产生摩察力Ff,如图5所示.

图6 碎土叶片力学分析Figure 6 Mechanical analysis of broken soil blade

分析得出土壤对碎土叶片的阻力Fq为:

Fq=Fa+FT+FN+Ff

(3)

式中:Fq为土壤的作用力;Fa为切削土壤的轴向力;FT为碎土叶片与土壤相对运动产生的剪切力;FN为碎土叶片切入土壤时对土壤的正压力;Ff为土壤与碎土叶片之间的摩擦力.

当叶片切入土,并以垂直于碎土辊轴方向以速度V前进时,为了切削土壤,螺旋叶片必须发挥一轴向力作用,其中螺旋叶片可以视作平面楔,而将土壤沿轴向推移类似与于一般铧铲[14].则,

Fa=KVi

(4)

式中:K为土壤切土比阻,对Ⅰ~Ⅲ类土为5.9~11.7 N/cm2;V为土壤切削体积;i为切土叶片头数.

切土面积从图5可以看出,当碎土辊前进一定距离以后,碎土叶片的水平切削面积为Sabcd,则旋转一周的碎土体积为:

(5)

式中:C1为碎土辊小端旋转一周前进的距离;C2为碎土辊大端旋转一周前进的距离;β为叶片螺旋角;L为碎土辊工作幅宽;h为切土厚度.

土壤破碎后碎土叶片与土壤相对运动产生剪切力,如图6所示.叶片旋转推动土壤向后运动,此时的推土阻力等于土壤对叶片的正压力,即:

(6)

式中:G为叶片切土质量;μ2为土对土的外摩擦系数;γ0为土壤平均容重;f0为碎土后送散和充盈系数;φr为碎土后土壤的休止角;ρ为土壤密度.

根据库伦定理得到碎土叶片与土壤间的剪切力为:

FT=C+FNtanφ

(7)

式中:C为土壤颗粒之间的粘结力;φ为土壤与碎土叶片的摩擦角.

土壤沿碎土叶片从碎土辊大端滑移到小端的摩擦阻力为:

Ff=μ1FN

(8)

式中:μ1为土壤对碎土叶片的摩擦系数.

由式(3)~(8)式获得碎土叶片作业时的工作阻力Fq为:

(9)

通过以上计算分析,在旋切过程中,适当增大叶片螺旋角可以使碎土叶片具有较大的切削刃,所以在碎土作业时能增大切削面积,而锥形辊结构能将破碎后的土壤向一侧翻土,避免碎后土壤的壅土,减少覆盖在边膜上土壤,这样有利于减少起膜时的阻力.传统的边膜铲装置,在碎土过程中,由于边膜覆盖土的厚度不一致,如果边膜铲入土深度过深,则容易使边膜撕裂,且戳破的边膜容易缠绕在铲上,入土深度过浅,边膜起膜率较低;而旋转式碎土叶片,则不用考虑覆土厚度,碎土过程中叶片能切断边膜,防止缠绕,提高碎土效果,为起膜装置创造拾膜条件.

3 土槽台架试验

3.1 试验条件

试验在湖南农业大学工程实训中心进行,使用的地膜为国家标准厚度0.01 mm的地膜,整膜宽度为1 200 mm.试验前预先将地膜铺设在土槽内,为了模拟田间作业情况,铺设地膜时设置单边覆膜宽度为150 mm,根据试验要求土壤覆土厚度设置为80 mm,覆膜时间为140 d左右,覆膜后定期洒水,使土壤自然板结,试验前测得土壤坚实度为0.3 Mpa,土壤含水率在15%~18%之间,与田间含水率相近.根据以上的设计计算,为了测试边膜碎土装置性能,将加工完成的装置安装在残膜回收机的试验台架上,由电力变频四轮驱动土槽试验机提供动力,试验机型号为TCC-2.4.机具回收作业速度为0.8~1.6 m/s.根据前面残膜回收试验,确定残膜回收最佳作业速度为1.17 m/s.

图7 试验现场Figure 7 Testing site

3.2 试验指标与方法

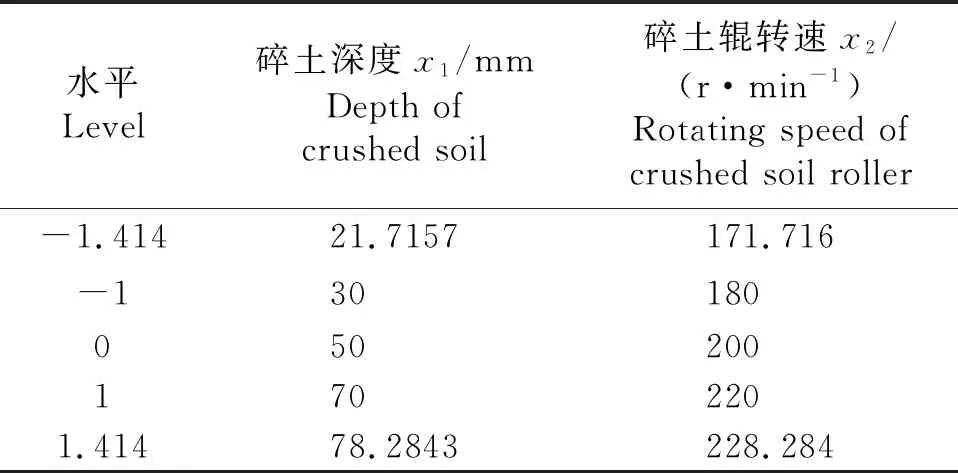

为分析边膜碎土装置的碎土和起膜效果,选取碎土率和起膜率为试验指标.在确定残膜最佳回收作业速度后,其中影响碎土效果的主要因素为地膜的平均覆土厚度和碎土辊的转速,根据测量地膜覆土厚度一般在50~70 mm,而碎土深度直接影响碎土效果和后续的起膜率.碎土过浅,覆盖在残膜上的土壤过多后续起膜阻力大,碎土过深,工作阻力大,本试验碎土深度为20~80 mm;碎土辊转速过小,碎土效率较低,碎土辊转速过快,边膜容易被撕裂破碎,破碎的残膜很难被拾起,影响起膜率,本试验碎土辊转速取170~230 r/min.因此可以根据边膜的覆土量不同,设定不同的碎土深度h和碎土转数n,碎土深度可以通过调节侧板轴承的安装高度调节,转速根据传动系统调节.试验设置的水平因素见表2.

表2 试验因素和水平

测试区规格为长50 m×宽3.6 m,地膜铺设多行,覆土前称土壤质量,均匀铺撒在边膜上,随机选取13个试验区为试验对象,每组因素进行3次重复试验,其中每个测区长度为7 m,单边地膜宽度为150 mm,边膜覆土宽度为100 mm,每次试验后,将残留在测区的地膜收集晒干称质量,分别计算每组数据的平均值,并且称其作业后边膜区域土壤的平均质量,利用式(10)~(11)分别计算土壤碎土率C1和起边膜率C2.

(10)

(11)

式中:C1为碎土率;C2为起边膜率;ma为作业前边膜区域覆土的平均质量;mb为作业后边膜区域覆土的平均质量;mc为铺设前测区边膜的质量;md为作业后测区残留的边膜质量.

3.3 试验方案与结果

试验采用数据分析软件Design-Expert中的Central Composite Design进行二元二次回归旋转组合设计试验,进行13组试验,取5组中心水平试验估计误差,每次试验机具行进距离为7 m,试验后由人工清理边膜,经过处理后,计算 13 组测试点试验前后所测的土壤质量和边膜质量,并将试验前后所测数值相比得到碎土率和起膜率,试验结果见表3.

表3 试验方案与结果

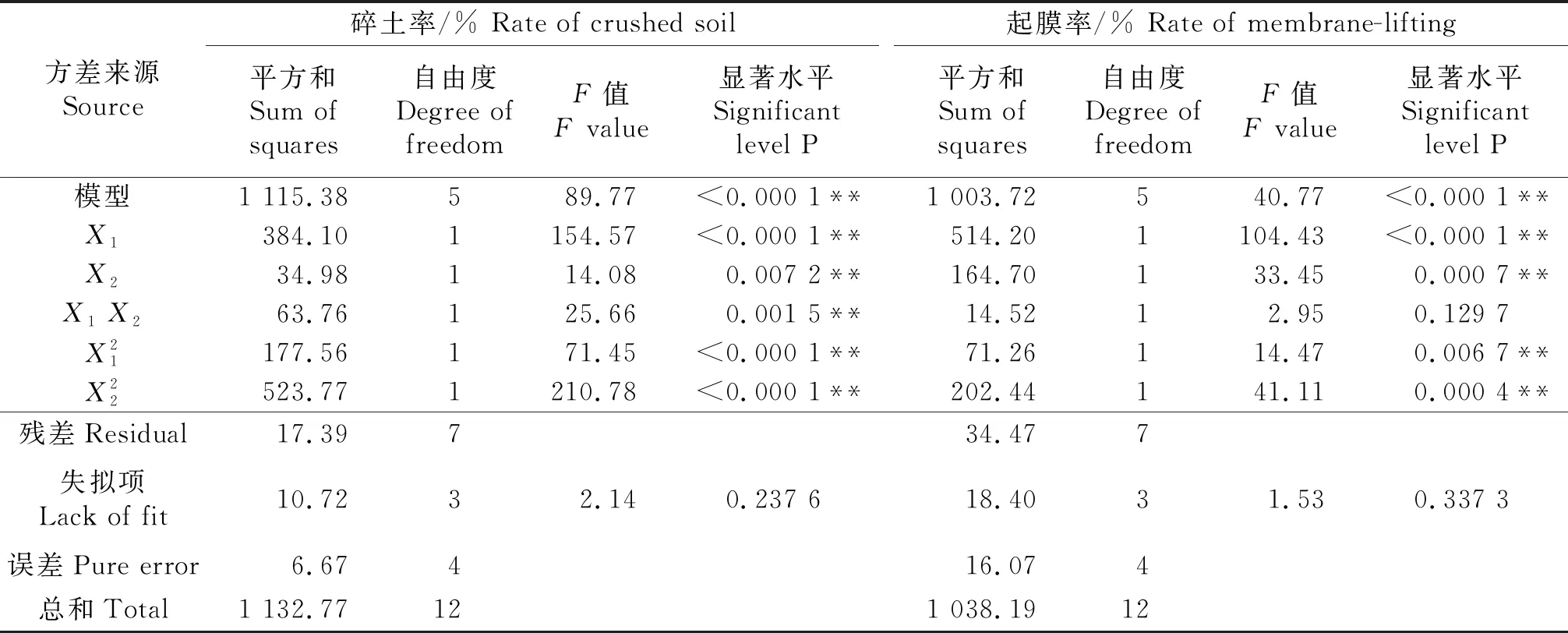

3.4 回归模型的建立与显著性分析

利用Design-Expert软件对试验数据进行分析[15-17],得到碎土率、起膜率的回归模型,方差分析结果见表4.从表4中可以看出,响应面回归模型中碎土率C1和缠膜率C2的P值均小于0.01(<0.000 1,<0.000 1),可知模型极显著.失拟项P值均大于0.05(0.237 6,0.337 3),说明该模型拟合度高.模型的决定系数R2分别为0.958 7、0.943 1,表明94%以上的评价指标可以由该模型解释.

各个参数对回归方程的影响作用可通过显著水平P值的大小反应,P<0.01表示参数对模型极显著,P<0.05表示参数对模型显著.其中由表3可知X1、X2、X1X2、X12、X22对碎土率C1极显著;X1、X2、X12、X22对起膜率C2极显著;易剔除不显著项得到实际方程为(12)、(13)式.

(12)

(13)

各因素对模型的影响程度通过贡献率K值的大小来体现,K值越大,各因素对模型的影响越大[18-19],计算方法见(14)、(15)式.碎土深度和碎土辊转速对碎土率贡献率分别为2.46、2.40,碎土深度和碎土辊转速对起膜率贡献率分别为2.25、2.28.因此得到因素对碎土率的显著性顺序为:碎土深度>碎土辊转速,对起膜率显著性顺序为:碎土辊转速>碎土深度.

(14)

(15)

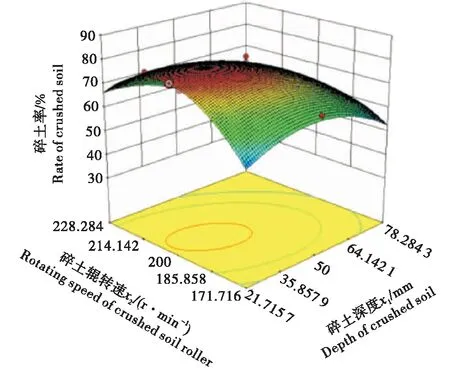

3.5 交错因素对响应值的影响

分析表3可知,碎土深度和碎土辊转速交互作用对碎土率和起膜率中的P值分别为:0.020 0、0.129 7,由X1X2显著性P大小关系可知,交互因素对碎土率有影响,对起膜率影响不大.运用Design-Expert里的3 D Surface生成响应面图,根据响应面图分析交错因素中碎土深度、碎土辊转速对碎土率的影响.

图8为装置碎土深度与碎土辊转速对碎土率的响应面图.将碎土深度固定在低水平(21.715 7 mm)时,碎土率随着碎土辊转速增加呈现出先增大后减小趋势,这是因为碎土转速增大,在阻力一定时,增加了碎土功率,从而使碎土率增大,但再增大碎土转速,碎土率逐渐变小,这是因为随着碎土转速增大,破碎后的土壤与未破碎的土壤产生干扰,破碎后的土壤未及时从测面抛出,直接落在测试区内,使碎土率逐渐降低;将碎土深度固定在高水平(78.284 3 mm)时,碎土率变化规律与碎土深度固定在低水平一致,但总体碎土率较低,这是因为碎土深度增大,使碎土阻力增大,导致碎土效果变差,使整体碎土率降低;从图8中可知,不管碎土辊转速固定在高水平还是低水平,碎土率都是随着碎土深度增加呈现出先增加后减小趋势,这是因为随着碎土深度增加,大量土壤被破碎抛出,当达到最佳碎土深度后再增加碎土深度,碎土阻力将超过碎土力,碎土效果会逐渐变差.

表4 回归模型方差分析

图8 交互因素对碎土率的影响Figure 8 Influence of interactive factors on crushed soil rate

3.6 参数优化与验证试验

3.6.1 参数优化 为了提高装置的碎土率、起膜率,在进行优化参数时,以碎土率和起膜率为同等权重优化条件,利用Design-Expert软件对所建立的模型进行最优求解[20-22],设置各因素约束条件,碎土深度为:21.715 7~78.284 3 mm,碎土辊转速为:171.716~228.284 r/min,将碎土率和起膜率上限设置为100%,下限设置为0,寻求参数组合的最大值;模型得出的最优参数组合为:碎土深度49.894 mm,碎土辊转速205.941 r/min,响应值的最优解为:碎土率为77.944%,起膜率为83.534%.

3.6.2 验证试验 为了验证模型的正确性,采用上述参数在湖南农业大学工程实训中心试验测试区内进行验证,试验进行3次重复试验,考虑到机具作业情况和参数设置精度,将碎土深度设置为49 mm,碎土辊转速设置为206 r/min,结果见表5.根据模型优化的参数组合,得到各响应值试验值与模型理论优化参数较为接近,相对误差在5%以下,因此参数优化模型可靠.

表5 模型优化与验证试验

4 讨论

验证试验在土槽试验区进行,与大田实际情况存在很多差异,许多情况无法模拟,再加不同作物的种植特性不同,垄的大小差异性大,边膜碎土装置适应性还需进一步完善.单垄作业工作效率较低,后续优化改进装置应增大工作幅宽,进行多垄作业,提高工作效率.

5 结论

1) 边膜碎土装置为起边膜提供了有利条件,能增大边膜回收率,采用Central Composite Design中心组合试验方法,以边膜碎土装置的碎土深度、碎土辊转速为试验因素,以碎土率、起膜率为响应值建立了优化模型,验证试验结果与模型优化结果相对误差在5%以下,表明模型可靠性较高.

2) 对碎土过程进行力学分析,建立碎土叶片碎土时的工作阻力的表达式,分析表达式可知,适当增大碎土叶片螺旋角,能减小碎土阻力并增大旋切过程中的切削刃.

3) 边膜碎土装置各因素对碎土率影响的显著性顺序为碎土深度>碎土辊转速;对起膜率影响显著性顺序为碎土辊转速>碎土深度;通过对模型进行优化得到最佳工作参数组合为碎土深度49.894 mm,碎土辊转速205.941 r/min,在此条件下碎土率为74.527%,起膜率为85.672%.