深水半潜式平台上部组块主吊点建造精度控制技术

李长亮, 韩少宁, 王会峰, 张庆营

(海洋石油工程(青岛)有限公司,青岛 266555)

0 引 言

“深海一号”能源站是我国自主设计建造的全球首个十万吨级半潜式生产储油平台。由上部组块和下部船体两部分组成,上部组块设计重量为19 000 t,下部船体设计重量为50 000 t。基于“深海一号”能源站吃水深、船体自由漂浮状态下上部敞口等特点,采用上部组块整体吊装合拢方案,即利用来福士海油工程有限公司泰山吊吊起上部组块,下部船体漂浮对接到位后作底,上部组块下放与下部船体进行合拢焊接[1-2]。由于泰山吊固有的设备技术参数,其对上部组块的主吊点的设置及安装精度提出了非常高的要求,主要反映在上部组块主吊点的直线度、水平度及跨距精度等,以确保与泰山吊吊钩的匹配。

1 泰山吊简介及上部组块主吊点的设置要求

1.1 泰山吊简介

泰山吊为超大吨位桥式起重机(见图1),最大起重量为20 000 t,技术参数见表1。泰山吊由2个主梁、12组1 680 t卷扬机构、横移机构、回转式维修起重机、电气设备等主要部分组成。横跨在长380 m、宽120 m、深14 m的船坞上,高梁起升高度为113 m,低梁起升高度为83 m,双梁间距35.5~49.5 m。泰山吊设有12套卷扬机构,每套卷扬机构有16个吊钩,分别设置在主梁的两侧,每侧6套。12套卷扬机构可单独工作,也可联合工作[3-4]。

图1 泰山吊示意图Fig.1 Schematic diagram of Taishan crane

表1 泰山吊技术参数表

1.2 “深海一号”能源站简介

“深海一号”能源站如图2所示,主要由上部组块和下部船体组成。上部组块由生产甲板(底层甲板)、主甲板(顶层甲板)、生活楼、MRU模块、火炬臂、吊机、救生艇等构成,下部船体由回字形浮筒及4个立柱构成。

图2 “深海一号”能源站组成Fig.2 Composition of the energy station of “Deep Sea No.1”

1.3 上部组块整体吊装方式及主吊点的设置

1.3.1 上部组块整体吊装参数

受泰山吊技术参数限制,为防止大合拢时吊装干涉,上部组块生活楼、MRU模块、火炬臂、吊机、救生艇等不参与大合拢。参与大合拢的生产甲板、主甲板及甲板上设备、管线、电仪、舾装等,如图3所示,重量为15 373 t,上部组块参与大合拢构件示意如图3所示,技术参数如表2所示;下部船体重量为33 498 t。

图3 上部组块参与大合拢构件示意图Fig.3 Schematic diagram of the upper block in integration

表2 上部组块大合拢吊装技术参数

1.3.2 上部组块上主吊点的设置

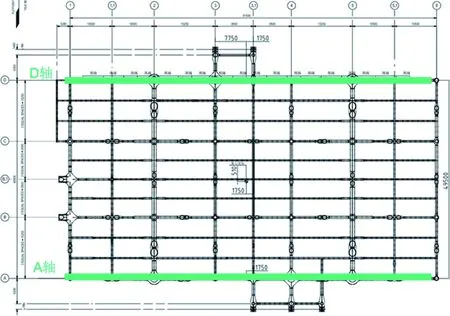

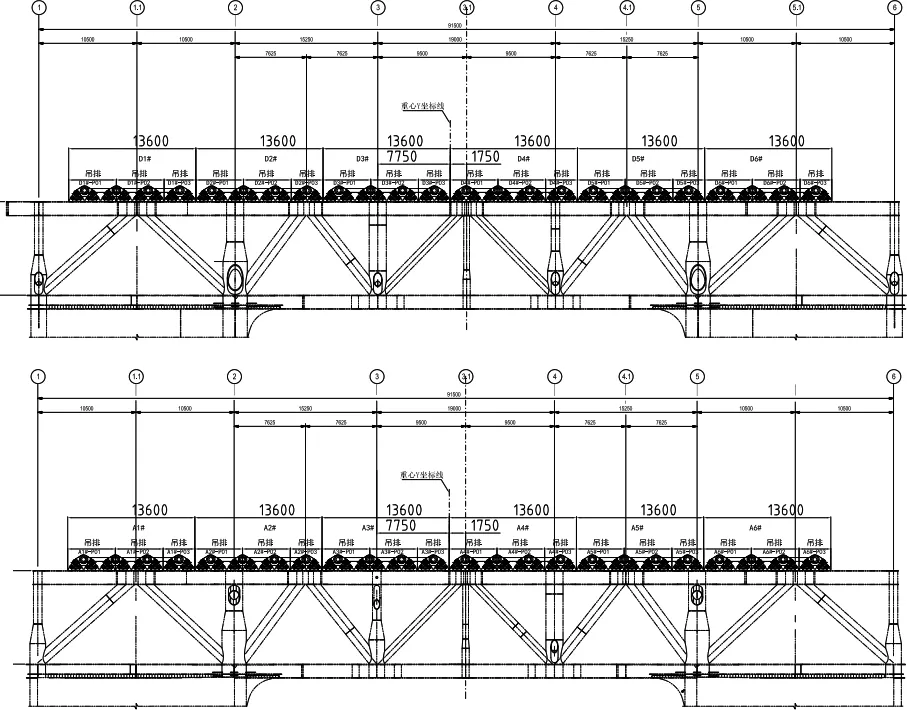

上部组块的吊装须动用泰山吊的全部12套卷扬机构,并利用双梁间49.5 m的最大跨距来完成,上部组块主吊点布置在上部组块主甲板A轴及D轴结构梁上,其主吊点在上部组块上的布置如图4所示,每根主结构梁上均匀布置有96个吊耳,共192个吊耳。以每套卷扬机构吊钩对应的16吊耳为一组,共12组,吊钩在主结构梁上的排布如图5所示,吊耳形式如图6所示,上部组块主吊点与泰山吊吊钩连接方式如图7所示。

1.3.3 上部组块上主吊点的安装精度

为确保泰山吊对上部组块安全精准的吊装,对上部组块上主吊点的安装精度提出了要求,主要技术指标如下:

图4 上部组块主吊点布置图Fig.4 Layout of main lifting points of the upper block

图5 吊钩在主结构梁上的排布Fig.5 Arrangement of hooks on main structural beam

(1) 垂直度: 每个吊耳的顶端中心偏摆不能超过±2 mm。

(2) 直线度: 每轴96个吊耳直线差不超过±2 mm。

(3) 水平度: 基于基线平面,以每组吊耳13 600 mm内主结构梁的最低点为基准点,高低差不超过30 mm,吊耳中心差不超过±2 mm。

(4) 跨度: A轴及D轴结构梁上吊耳间距离在49 500 mm基础上偏差不超过±2 mm。

2 影响上部组块主吊点安装精度因子

采用传统的制造工艺,上部组块主吊点吊耳加工及主结构梁装焊等不能满足上述精度要求,其原因主要反映在下面几个方面:

(1) 主吊点吊耳下料精度达不到设计要求。

根据吊耳排版图一般采用火焰切割方式切割下料,再通过机加工的方式完成吊耳吊孔的加工。经实际检测,吊耳整体尺寸误差为±5 mm,无法满足每个吊耳顶端中心偏摆不能超过±2 mm的要求。因此,必须改进吊耳的预制工艺,提高吊耳的预制精度。

图6 吊耳形式Fig.6 Form of lifting lug

图7 上部组块主吊点与泰山吊吊钩连接方式实景图Fig.7 Connection between main lifting point of the upper block and hooks of Taishan crane

(2) 上部组块主吊点处结构梁精度达不到设计要求。

主吊点的安装是在上部组块主结构完成封顶、结构全部焊接完,并在所有设备载荷作用下产生稳定挠度后进行的,以防止上部组块挠度变形导致吊耳变形。

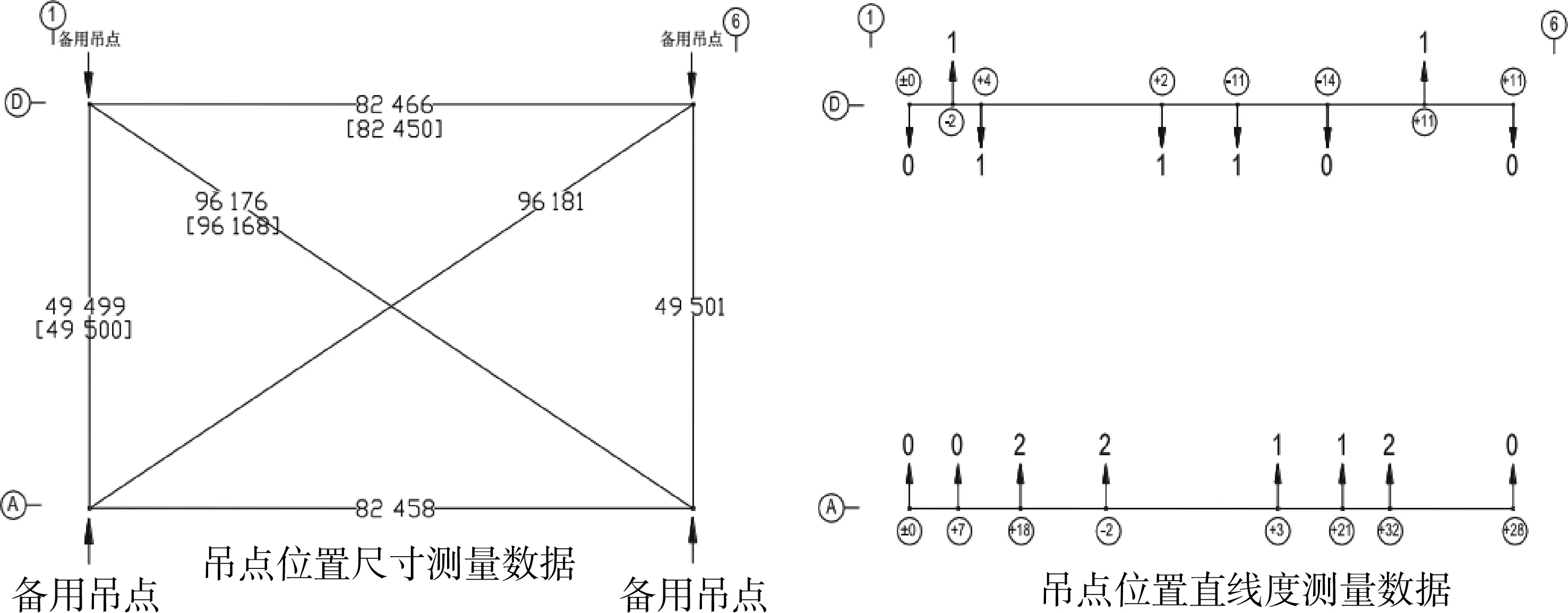

经实际检测,上部组块的结构梁安装精度与主吊点的精度要求差距较大,主吊点所在A轴结构梁水平最高+35 mm,最低-9 mm,差值为44 mm,直线度偏差26 mm;在D轴结构梁水平最高+44 mm,最低+7 mm,差值为37 mm,直线度偏差13 mm; A轴与D轴结构梁中心跨距最大偏差19 mm,主吊点位置结构梁焊前直线度/水平度测量数据如图8所示。作为既成事实的偏差,必须在主吊点预制、安装、焊接过程中予以处理,以防止上部组块挠度变形导致吊耳变形。

图8 吊点位置结构梁焊前直线度/水平度测量数据Fig.8 Mensurement date of straightness/levelness of structural beam at lifting points before welding

(3) 上部组块主吊点吊耳数量多、跨距大,焊接变形难以控制共192个吊耳分两排布置在上部组块A轴与D轴结构梁上,每根主结构梁上均匀布置有96个吊耳,长度达81.6 m,两排吊耳间跨度49.5 m。为满足吊耳安装精度要求,需192个吊耳在预制及定位准确的基础上,保证吊耳焊接变形在可接受的范围内。

3 上部组块主吊点精度控制措施

上部组块主吊点精度控制的目的就是确保主吊点能够与泰山吊吊钩顺利匹配,以确保上部组块与下部船体的吊装合拢,这就要控制每个吊耳的吊孔中心定位尺寸必须满足上部组块吊装的各项精度要求。结合泰山吊吊装特点及上部组块结构情况,对其精度需从整体考虑,从预制、安装到焊接逐步控制,其思路如下: 首先对上部组块主吊点吊孔中心高差、每单组吊钩内主吊点的高度差要求综合考虑,根据实测的上部组块主吊点位置结构梁水平差,在吊耳下料阶段对结构梁水平差进行补偿;在吊耳机加工阶段控制吊孔中心高差;在吊耳安装阶段总体控制对焊接、水平度、直线度、跨距等精度要求[5-9]。

3.1 上部组块主吊点预制及机加工的精度控制

(1) 上部组块主吊点预制中的精度控制。

为确保上部组块主吊点匹配泰山吊要求,每个吊耳间的安装偏差不超过1 mm,为此,在主吊点预制过程中要结合母材钢板长度,同时考虑机加工设备能力以最多5个吊耳为一组整体下料,以减少吊耳组合安装焊接时的误差。

在下料之前,需要按照测量的数据将上部组块A、 D轴所在位置结构梁水平度误差予以补偿,即结构梁水平度为负偏差时,吊耳下料应予以正偏差补偿;结构梁水平度为正偏差时,吊耳下料应予以负偏差补偿,并将补偿数据反馈在数控套料软件中,以确保每13.6 m内16个吊耳在最终焊接到结构梁上时的水平度满足要求。

(2) 上部组块主吊点吊耳孔机加工中的精度控制。

考虑到吊耳车间下料误差为±5 mm,为控制吊耳孔(吊钩螺栓穿过的孔)中心的直线度,通过计算确定吊耳孔上缘到吊耳上缘的长度最小值为114 mm,在机加工的时候首先保证吊点孔中心直线度符合要求,同时确保吊耳孔上缘到吊点板上缘的长度大于114 mm。

确定吊孔上缘到吊耳上缘的长度最小值之后,吊耳机加工时就可以做到有的放矢,在每组吊耳上缘最低的位置开始计算下方吊孔开孔位置,既能保证吊耳强度,又能满足吊孔中心在一条直线上。对于吊耳孔上缘到吊耳上缘的长度最大值,只要保证吊耳与吊钩有正常装配间隙就可以,在130 mm以下就可以保证吊钩螺栓的顺利穿过。

经过这种方法切割加工的吊耳吊孔上缘到吊耳上缘的长度,最终数据为114~126 mm,所有吊耳既满足设计强度要求,也能满足泰山吊吊钩的装配间隙要求。

3.2 上部组块主吊点定位安装精度控制

在完成所有吊耳的预制工作之后,将全部吊耳按照下料补偿位置摆放到A轴及D轴结构梁上,通过全站仪整体控制定位精度,保证吊耳均匀分布。为保证直线度、水平度满足要求,需要重点关注以下3组数据。

(1) A轴及D轴结构梁上吊耳安装的起始点应准确,直线度保证在±2 mm以内。

(2) 每组整体下料的吊耳间的组对间隙误差在1 mm以内。

(3) A轴及D轴结构梁上对应的吊耳间跨距应为49.5 m,误差在±2 mm以内。

由于A轴及D轴结构梁中心间跨度超差最大达到19 mm,为同时满足直线度和跨距要求,需要在保证跨度情况下尽量缩小吊耳眼板中心线与结构梁腹板中心线间的偏移量。从实测数据来看,D轴结构梁直线度偏差较小,只有13 mm; A轴结构梁直线度偏差较大,达到26 mm,可以以A轴为基准,调整D轴基准线,在保证直线度基础上保证两轴跨距为49.5 m。对于A轴结构梁腹板偏移出吊耳眼板范围的情况进行强度校核,可以通过增高眼板与大梁间焊缝高度的方法来保证吊耳强度满足要求。

3.3 上部组块主吊点焊接变形控制

在控制好上部组块主吊点吊耳预制和定位精度的基础上,应进行吊耳的焊接变形控制,主要集中在两点: 一是吊耳的焊接偏摆,二是每组吊耳间焊接收缩变形。

吊耳的焊接偏摆直接影响吊耳吊孔中心的直线度,可采用对称焊接的办法,通过全站仪实时监测数据,又通过测量数据控制焊接变形并矫正。

对于每组吊耳间焊接收缩变形,主要采用多点同时施工焊接,使收缩应力相互抵消,降低焊接速度,减少焊接收缩量。

(1) 吊耳与主结构焊接原则。

① 吊耳以4~6个为一组,每组同主结构的焊接按照先中间、后两边的顺序进行焊接,以图9为例,按照S1→S2→S3的顺序进行。

② 在保证焊接顺序的基础上,吊耳拼接处左右预留100~150 mm缓焊(见图9)。

③ 焊道接头错开,长直焊道起弧点或熄弧点不可在同一位置,每个焊道要错开至少50 mm。

(2) 每组吊耳间的拼接。

每组吊耳间的拼接焊口为非对称X形坡口,如图10所示的坡口3。为更好地控制焊接变形,推荐双人双面焊接。在完成每组吊耳间的焊接之后,再进行吊耳同主结构间剩余焊缝的焊接。两坡口交汇处的焊缝要打磨至平滑过渡。

(3) 吊耳与主结构焊接顺序。

吊耳与主结构连接为非对称K形坡口,焊接之后还要进行10~12 mm角焊缝补强,如图11所示。

图9 吊耳组间焊接装配示意图Fig.9 Schematic diagram of welding assembly between lifting lug groups

图10 吊耳拼接焊口详图Fig.10 Detailed drawing of lifting lug splicing weld junction

图11 吊耳焊口详图Fig.11 Detailed drawing of lifting lug weld junction

为控制焊接变形,推荐采取双人双面焊接,如图12所示,其焊接顺序:

图12 吊耳与主结构焊接顺序示意图Fig.12 Schematic diagram of welding sequence between lifting lug and main structure

(1) 先焊接A侧坡口的3t/5。

(2) 对B侧气刨清根,打磨光滑至完好金属。

(3) 最后A、B两侧同时焊接,完成整个节点的焊接工作。焊接过程中应根据实际情况微调A、B两侧焊接量。

通过从上部组块主吊点下料补偿、机加工、现场定位及焊接的全过程精度控制措施,以及焊接过程的实时监测调整,吊耳焊接完成后吊孔间距控制在±1 mm以内,直线度控制在±2 mm以内,单轴吊耳水平差控制在30 mm以内。主吊点的各项精度控制目标圆满完成后,焊后测量数据如图13所示。

图13 主吊点焊后测量数据Fig.13 Measurement data after welding of main lifting points

4 结 语

通过对主结构梁焊前数据测量、吊耳预制补偿、吊点焊接变形控制等技术的应用,该平台上部组块顺利实现整体吊装合拢,所采取的对上部组块主吊点的各项精度控制目标都得以实现,这也为国内同类型平台建造积累了宝贵经验。

通过此次上部组块主吊点的建造,也得到两点经验: 一是上部组块主吊点所在结构梁跨距已经达到了泰山吊的跨距调整上限,这给主吊点制造中的精度控制增加了难度,建议以后类似工程应避免这种极限设计;二是对主吊点所在结构梁的预制、总装精度应提前干预,设计阶段就应考虑挠度变形,建造阶段应提高预制、安装精度。