TiO2加入量对铝镁质干式捣打料性能的影响

许 欢,王玺堂,张汪年,邓 宁,李世斌

(1.九江学院机械与材料工程学院,九江 332005;2.武汉科技大学,省部共建耐火材料与冶金国家重点实验室,武汉 430081)

0 引 言

中频感应炉因具有灵活、节能、高效、低污染和成分易调节等优点被广泛应用于铸造、炼钢和有色熔炼等领域[1]。炉衬材料是感应炉最重要的组成部分之一,其质量好坏不仅关系到熔炼金属的质量,还会影响生产的成本、效率以及安全[2]。干式捣打料因具有性能稳定、施工周期短、无须困料和养护、易于存储、安全性高、拆炉方便等优点,被视为感应炉理想的炉衬材料之一。当干式捣打料与高温熔体接触时,在其工作面会形成一定强度的烧结层,而非工作面仍然保持松散状态,这种结构能有效吸收内部应力,阻止裂纹的扩展[3]。因此,如何获得理想厚度的烧结层,保证炉衬在使用过程中缓慢剥落是延长其服役寿命的关键。

干式捣打料可分为三类:中性、酸性和碱性[4]。其中,中性铝镁质干式捣打料具有使用温度高、化学性质稳定、抗热震性好及抗侵蚀能力强等优点被广泛应用于中频感应炉炉衬。Uylas等[5]研究表明合理调控尖晶石的原位形成、尖晶石相在基质中的分布状态以及尖晶石材料烧结动力学对铝镁质干式捣打料具有重要意义。因此,烧结剂体系的合理选择显得至关重要。以SiO2、苏州土、钾长石、B2O3等作为烧结剂的研究工作已在相关文献[6-7]中被报道,但是这类烧结剂在高温下容易产生低熔点相,从而削弱了材料的高温性能。TiO2是一种优良的烧结剂,以往研究表明TiO2能显著改善尖晶石材料的反应烧结[8-10]。因为Ti4+容易固溶到尖晶石晶体结构中,使尖晶石发生晶格畸变,增加了晶体结构缺陷的浓度,降低了材料的反应烧结活化能[10]。另外,TiO2还能与材料中的Al2O3反应形成Al2TiO5,起到阻止裂纹产生和扩展的作用,进而提高了材料的韧性和抗热震性能[11-12]。然而,TiO2作为烧结剂对铝镁质干式捣打料性能影响的相关研究尚未见报道。为此,本文以电熔白刚玉、电熔镁砂为主要原料,以TiO2为烧结剂,研究TiO2的引入对铝镁质干式捣打料物相组成、烧结性能、力学性能及显微结构的影响,为高性能铝镁质干式捣打料的制备提供理论和实验指导。

1 实 验

1.1 试样制备

主要原料:电熔白刚玉(临界粒径≤5 mm)、电熔镁砂(MgO纯度≥97%)、活性Al2O3粉(CL370,粒度≤3 μm)和TiO2粉(TiO2纯度≥98%),外加1.5%(质量分数)的糊精溶液作为结合剂。为排除人工捣打成型对结果的影响,以机压成型代替人工捣打。调整TiO2质量分数(下同)在0%~2%之间变化,试样编号依次标记为T0、T1、T2、T3、T4,具体配料组成如表1所示。先将电熔白刚玉细粉、镁砂、活性Al2O3、TiO2置于聚氨酯球磨罐中预混3 h;然后将骨料、结合剂和预混好的细粉依次倒入搅拌机中混合,时间控制在5~10 min;将混好的料于70 MPa下压制成尺寸为φ50 mm×50 mm的圆柱形试样和25 mm×25 mm×140 mm的长条形试样;接着将素坯试样于110 ℃干燥24 h;最后,将试样分别在1 300 ℃、1 400 ℃、1 500 ℃和1 600 ℃热处理3 h。

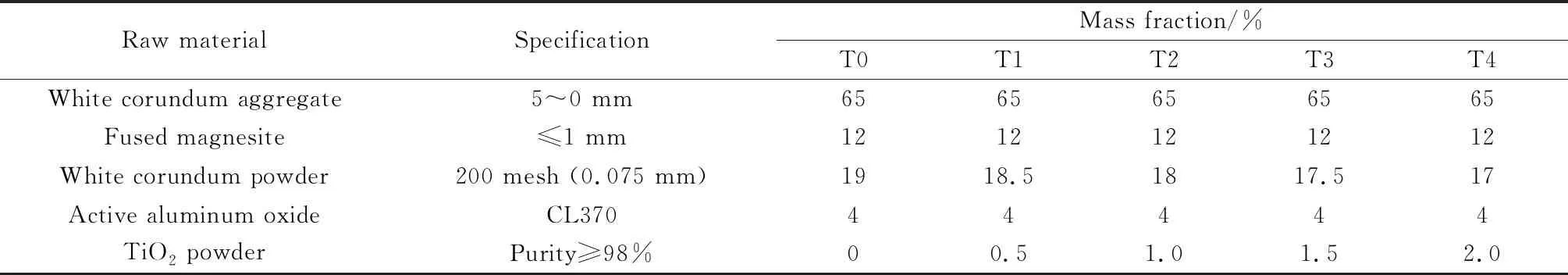

表1 试样的配料组成Table 1 Formulations of specimens

1.2 性能测试与表征

为研究捣打料物相及显微结构演变规律,将基质部分单独提取出来压制成φ20 mm×20 mm的试样,在相同条件下热处理。按GB/T 5988—2007检测试样径向线变化率,按GB/T 2997—2015检测显气孔率和体积密度,按GB/T 5027—2008检测试样的常温耐压强度。按GB/T 3002—2004采用三点弯曲法测定1 600 ℃热处理3 h后的试样在1 400 ℃下保温0.5 h的高温抗折强度(HMOR)。采用X射线衍射仪(Philips X,Pert Pro)分析其物相组成,并采用MDI Jade 6.0软件计算物相的晶格常数。采用扫描电镜(Philips XL 30 TMP)观察试样的显微结构,并采用PHDEMX能谱仪进行微区元素分析。

2 结果与讨论

2.1 物相分析

图1为引入不同TiO2含量的试样经1 600 ℃热处理3 h后的XRD谱。从图中可以看出,五组试样中的MgO和Al2O3均已完全反应形成了尖晶石相。空白样T0中仅存在尖晶石的衍射峰,当TiO2含量超过1%时,试样中除含有尖晶石相外,还生成了镁铝钛相Mg0.3Al1.4Ti1.3O5(MAT)。这是因为TiO2能先后与MgO、Al2O3反应形成2MgO·TiO2(M2T)、MgO·TiO2(MT)、MgO·2TiO2(MT2)、Al2TiO5等化合物,这些化合物进一步与MgAl2O4形成固溶体[13]。随着TiO2含量增加,MAT相的衍射峰强度逐渐增加,表明MAT相的生成量逐渐增多。从图1左上角的尖晶石最强峰的放大图可以看出,随着TiO2添加量增加,尖晶石衍射峰逐渐朝着低角度方向偏移,这是由于形成的含TiO2化合物溶解到尖晶石中形成了固溶体,Ti4+进入到尖晶石晶格取代了Al3+的位置,造成晶格畸变,形成较多阳离子空位[8]。

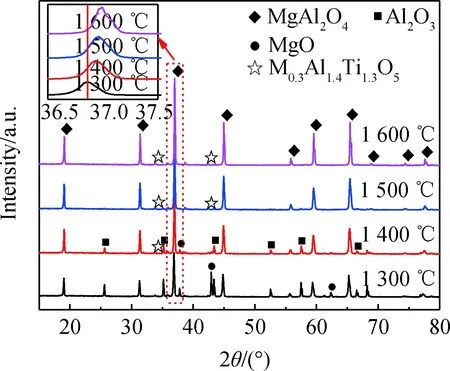

TiO2含量为0.5%的T1试样在不同温度下的XRD谱如图2所示。由图2可知,当温度为1 300 ℃时,试样中发现大量尖晶石的衍射峰,但仍存在较多未反应完全的Al2O3和MgO。随着温度升高,尖晶石的衍射峰强度逐渐增加,相应地Al2O3和MgO的衍射峰强度逐渐减弱;在1 400 ℃时开始出现少量MAT。当温度为1 500 ℃时,Al2O3和MgO完全消失,转化为MgAl2O4和MAT相。从图2左上角的尖晶石衍射峰的放大图还可以发现,随着温度升高,尖晶石衍射峰逐渐向高角度方向偏移,这是由于温度升高促进了尖晶石晶体的形成和发育,并且促使更多Al2O3溶解于尖晶石形成富铝尖晶石。表2为不同条件处理后试样中尖晶石的晶格常数值。可以看出,经1 600 ℃热处理后,随着TiO2的引入量增多,尖晶石的晶格常数逐渐变大。因为Ti4+在高温下溶解到尖晶石晶格中取代Al3+的位置,且Ti4+的离子半径大于Al3+,因此导致其晶格参数变大。此外,对于TiO2含量为0.5%的T1试样,随着热处理温度升高,尖晶石的晶格常数逐渐减小,由于温度升高促进更多Al2O3溶解于尖晶石形成富铝尖晶石,而Al3+的离子半径小于Mg2+,所以其晶格常数变小[14]。

图1 不同TiO2含量试样在1 600 ℃下的XRD谱Fig.1 XRD patterns of specimens after heat treatment at 1 600 ℃ with different TiO2 content

图2 TiO2含量为0.5%的试样在不同温度下的XRD谱Fig.2 XRD patterns of specimens after heat treatment at different temperatures with TiO2 content of 0.5%

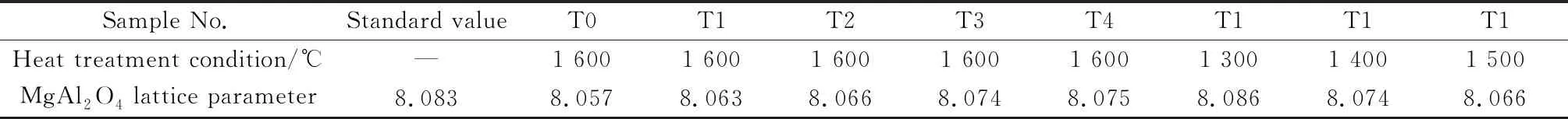

表2 经不同条件处理后MgAl2O4晶格常数值Table 2 Lattice parameter values of MgAl2O4 in specimens after heat treatment at different conditions

2.2 TiO2对干式捣打料烧结性能的影响

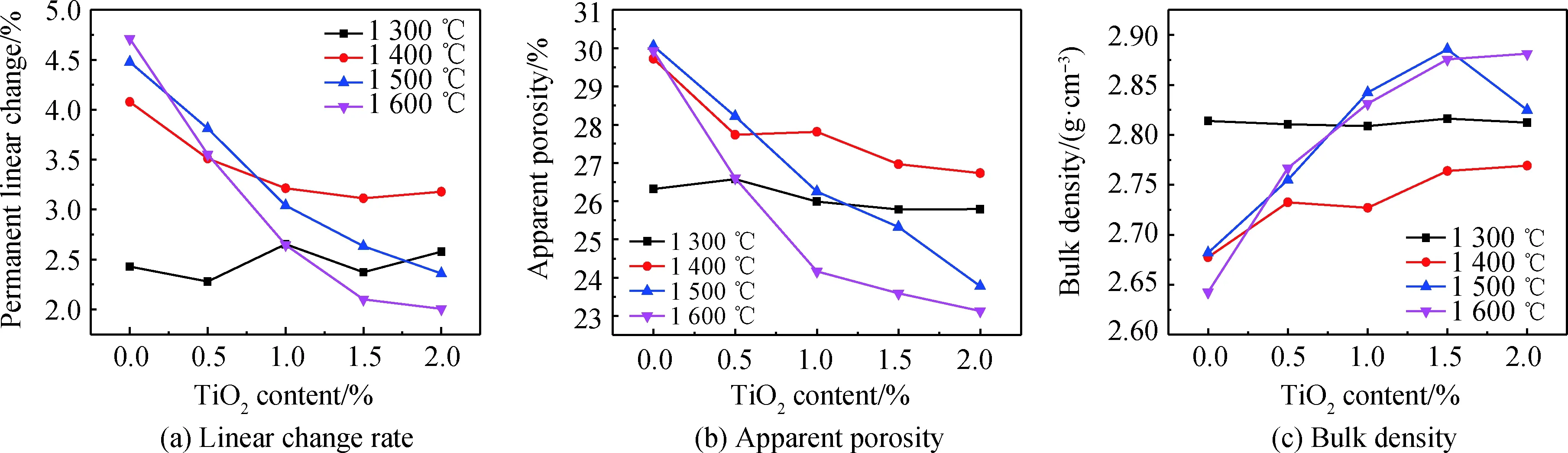

不同TiO2含量的试样分别在不同温度下的线变化率如图3(a)所示。从图中可以看出,当温度为1 300 ℃时,试样的烧后线变化率随TiO2含量增加变化规律不明显,膨胀量基本维持在2.5%左右,说明此时TiO2的作用还没有凸显出来。这是因为在1 300 ℃时,试样内部还没有开始烧结,主要以尖晶石化反应为主。当温度为1 400 ℃及以上时,试样的烧后线变化率随TiO2加入量的增加均出现明显下降,随着温度升高,下降幅度逐渐增大。这是由于TiO2的引入促进了尖晶石化反应,且试样烧结产生的收缩在一定程度上抵消了尖晶石生成引起的膨胀效应,所以随着TiO2加入量增加试样的膨胀量逐渐减小。当温度高于1 400 ℃时,TiO2和Al2O3、MgO之间反应形成MAT固溶体,在尖晶石内部形成大量晶格缺陷,促进了物质迁移,从而加快了烧结进程。当温度为1 600 ℃时,试样中开始出现液相,此时试样的烧结机制由固相烧结转变为液相烧结,这更有利于离子的扩散和迁移,使烧结进程进一步加快。

图3(b)和图3(c)分别为不同TiO2含量的试样在不同温度下保温3 h后的显气孔率及体积密度的变化规律图。从图中可以看出,经1 300 ℃热处理3 h后,试样的体积密度和显气孔率随着TiO2加入量的增加变化不明显。当温度在1 400~1 600 ℃之间时,随着TiO2含量的增加,试样的显气孔率呈下降趋势,而体积密度呈上升趋势,且随着温度升高,这种趋势愈发明显。这也是由于TiO2的加入明显促进了尖晶石的烧结,使试样的内部结构变得更为紧密,而且在更高的温度下,MAT固溶体的形成加剧了这种效应。

图3 不同TiO2含量对试样烧结性能的影响Fig.3 Effect of TiO2 content on the sinterability of specimens

2.3 TiO2对干式捣打料力学性能的影响

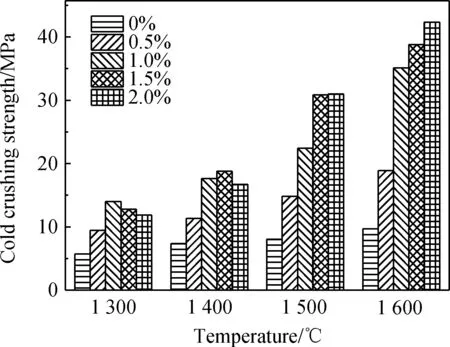

不同TiO2加入量对试样常温耐压强度的影响见图4。从图中可以看出,当温度为1 300 ℃时,试样的耐压强度随着TiO2添加量增加先变大然后逐渐减小,在1.0%时达到最大值,其值接近15 MPa。当温度为1 400 ℃时,试样的常温耐压强度随着TiO2加入量增加开始明显增大,当TiO2添加量在1.5%时,其常温耐压强度达到20 MPa左右,是未添加TiO2的空白样的近3倍。当温度为1 500 ℃和1 600 ℃时,试样常温耐压强度增加更为显著,当TiO2添加量为2.0%时,试样的耐压强度为空白样的4倍左右。这是由于试样在1 400 ℃时开始发生烧结,内部气孔得以排出,尖晶石颗粒间因烧结变得致密,使强度得到了显著改善。当温度升高到1 500 ℃,试样中开始形成MAT固溶体以及发生Al2O3的脱溶,促进了尖晶石的烧结致密化[15]。当温度为1 600 ℃时,MAT在杂质作用下开始转化为液相,进一步加速了烧结的进程,导致材料发生过烧现象,使得材料的致密度和强度进一步提高。

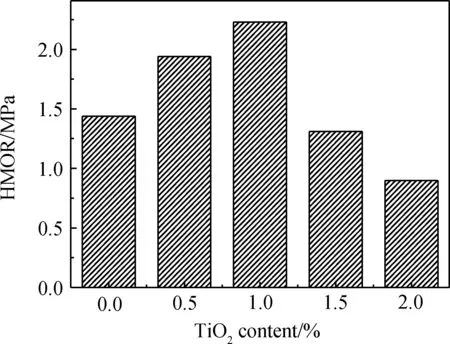

图5为TiO2的添加对铝镁质干式捣打料高温抗折强度(HMOR)的影响。从图中可以看出,未添加TiO2的空白样高温抗折强度为1.4 MPa,而添加量为0.5%和1.0%的试样高温抗折强度分别达到1.9 MPa和2.2 MPa,相比于空白样,高温抗折强度分别增长了35%和57%。由此看出TiO2的引入明显改善了材料的高温抗折强度,因为添加微量TiO2的试样T1、T2试样中具有更少的晶间气孔和更致密的组织结构,且TiO2和Al2O3反应形成了高温稳定的MAT相,改善了材料内部晶粒间的界面结合。当TiO2的添加量超过1.0%后,试样中形成较多的低熔点相,致使试样的高温强度明显下降[9]。综上所述,TiO2的添加能显著促进铝镁尖晶石捣打料的烧结,为保证其获得较好的体积稳定性和烧结性,在本实验条件下其适宜添加量应控制在0%~0.5%之间,此时干式捣打料线膨胀率为3.7%,体积密度和显气孔率分别为2.76 g·cm-3和26.6%,耐压强度为18.9 MPa,高温抗折强度为1.9 MPa。

图4 不同TiO2含量对试样常温耐压强度的影响Fig.4 Effect of TiO2 content on cold crushingstrength of specimens

图5 不同TiO2含量对试样高温抗折强度的影响Fig.5 Effect of TiO2 content on HMOR of specimens

2.4 显微结构分析

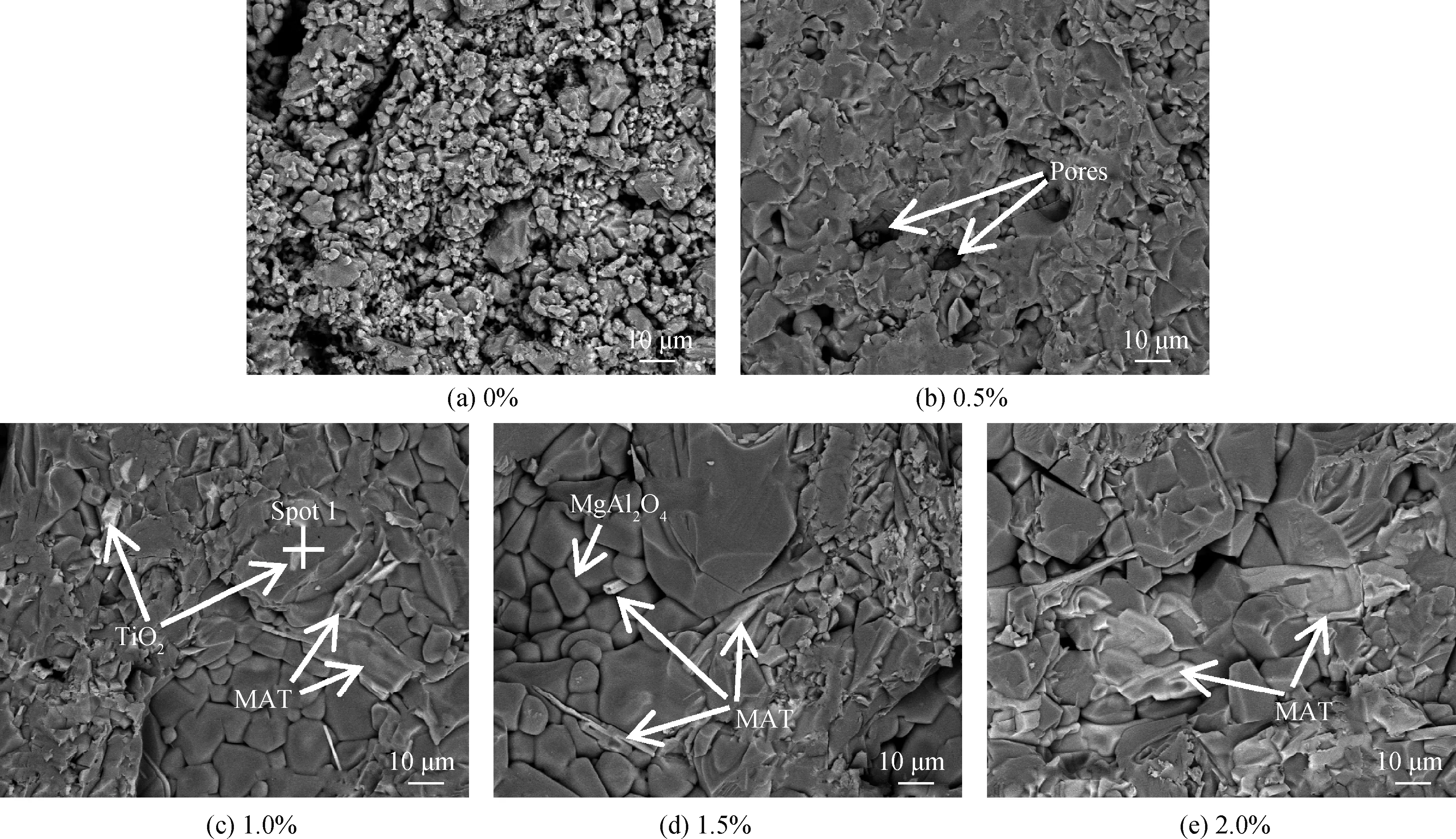

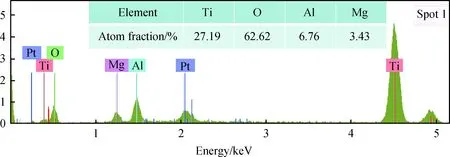

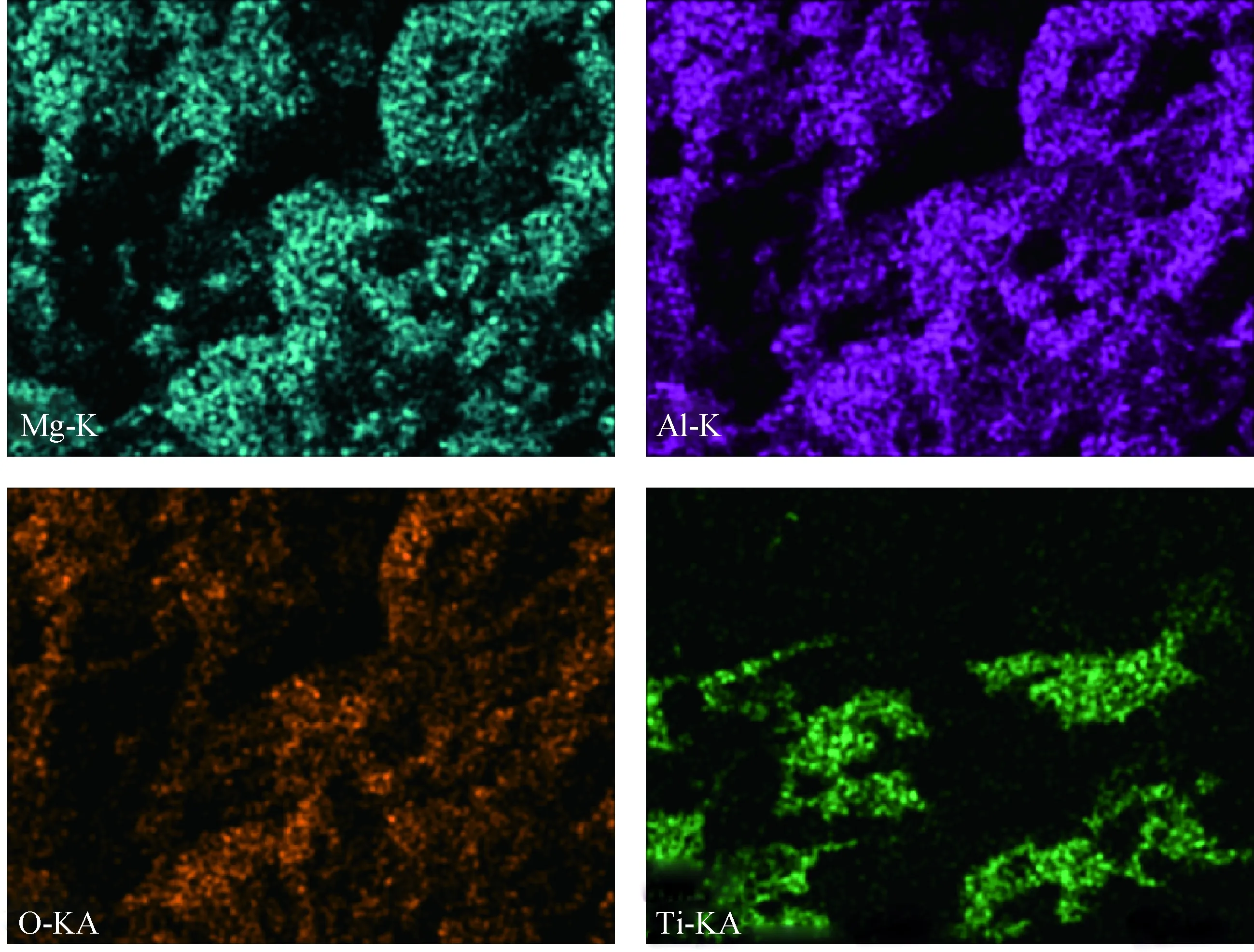

图6为不同TiO2加入量的试样经1 600 ℃热处理后的SEM照片。从图中可以看出,空白样T0(如图6(a)所示)内部结构呈疏松多孔状,颗粒间存在着较多间隙,显然未引入TiO2的试样在1 600 ℃烧结并不充分。当TiO2添加量为0.5%时,内部气孔显著减少,尖晶石晶粒间紧密连接,尺寸明显增大,且呈规则的八面体形貌,说明当TiO2含量为0.5%时促烧结作用已相当显著。当TiO2添加量进一步增大到1.0%时,试样已接近完全致密,MgAl2O4晶粒发育完整呈颗粒状,其中大部分TiO2与尖晶石固溶形成灰白色次晶相MAT分布于尖晶石晶间。结合图7中的EDS能谱可知,试样中还残留有少量未来得及反应的TiO2被异常长大的尖晶石颗粒包裹住。当TiO2添加量继续增加到1.5%时,试样内MAT的含量进一步增多,开始出现明显液相烧结的痕迹,尖晶石晶粒异常长大现象更为明显。由于MAT具有片状或长条状结构,在冷却过程中MAT析晶沉积后穿插分布在尖晶石的晶间能起到桥连增韧的作用,这也是其常温强度较高的原因之一。当添加量为2.0%时,试样呈明显过烧现象,MAT和尖晶石形成固溶体,两者之间的界面已变得模糊不清。图8为TiO2添加量为2.0%的T4试样的面扫描分析结果。可以清晰地看出,Ti元素主要分布在白灰色区域中,而白灰色晶相主要由Al、O、Ti以及少量的Mg元素组成,这也进一步证实了镁铝钛相的形成,与前面XRD分析结果一致。

图6 不同TiO2含量的试样经1 600 ℃热处理后的SEM照片Fig.6 SEM images of specimens with different TiO2 content after heat treatment at 1 600 ℃

图7 试样T2中点1的EDS分析结果Fig.7 EDS analysis results of spot 1 in specimen T2

图8 图6(e)中T4试样的面扫描结果Fig.8 Surface scan results of specimen T4 in Fig.6(e)

3 结 论

本文研究了TiO2作为烧结剂对铝镁质干式捣打料物相组成、烧结性能、力学性能以及显微结构的影响。得出以下结论:TiO2的引入能显著促进尖晶石材料的反应烧结;低温下TiO2的作用并不突出,在高温下,由于形成了镁铝钛相以及TiO2掺入尖晶石晶格造成晶格缺陷,极大改善了材料的烧结性;在本实验条件下,当TiO2加入量为0.5%时,试样可以获得较好的综合性能,其线膨胀率约为3.7%,显气孔率和体积密度分别为26.6%和2.76 g·cm-3,耐压强度约为18.9 MPa,高温抗折强度为1.9 MPa;但是TiO2的添加量不宜过多,否则会引起过烧结导致材料性能恶化。