基于PLC1200与MM440变频器高炉上料控制系统设计

王永国

(吉林化工学院 电气工程及其自动化,吉林 吉林 132022)

钢铁是现代工业社会所需的基础原料之一,钢铁产能代表着工业大国的生产力水平,代表国家的发展程度与经济建设情况等.因此保证快速高效的钢铁生产就代表国家的科技实力,高炉炼铁上料小车的最优化控制可以大大加快炼铁的速度,所以上料小车控制在整个高炉上料系统中起着重要的作用.高炉炼铁中产品的产量和上料小车的运行状态有直接关系,采用自动化手段实现上料小车稳定、快速、准确、智能化是各个钢铁生产企业追求的目标,采用西门子控制器1200与MM440变频器组成的上料小车控制系统恰恰满足了控制精度高、故障率低、快速的技术要求.

1 上料小车控制系统原理

上料小车的控制系统包括正常工作时的自动控制和故障时由人工参与的手动控制形式两种[1].手动控制通过操作面板上的各种操作按钮进行控制电机的启停、速度和上料倾倒.自动控制通过传送带、上料小车和锅炉内的各种传感器发出的信号传递给PLC,PLC通过数据处理发出相应的控制信号给MM440变频器,从而控制高炉上料小车按照程序设定方式运行,上料小车控制系统,如图1所示,以一台上料系统为例,传送带的下限位开关处装料,传送带的上限位开关处卸料.小车由电机控制,电机的正反转控制小车的前进与后退.通过距离传感器与限位开关的反馈信号,对电机进行调速.小车装料完成启动电机,电机正转上料.通过距离传感器反馈的信号对上料小车进行速度控制,由慢-快-慢的状态运行.

图1 上料小车运行状态图

上料过程根据速度曲线去设置变频器进行调速.上料小车速度第一段起步逐步加速.第二段持续加速,第三段减速到达高炉停止.在空车返回时电机反转,也是通过起步一段加速,二段加速,三段减速最后停止装料[2].每段开始起点都由PLC去控制MM440变频器进行调速,使小车平稳运行.传送带上上料小车运行示意图,如图2所示.

图2 上料小车运行示意图

PLC作为该控制系统的核心,围绕着高炉上料控制工艺要求进行编程,帮助该控制系统实现简便操作、低能耗运行等功能,从而实现整个系统自动化的控制过程[2-5].上位机界面实现整个系统的监视功能,并且数据的传输和通信也能够得以实现.

2 PLC控制系统

2.1 硬件设计

根据上料小车控制系统的工艺流程和具体所需的控制要求以及输入/输出变量特点[6],选择西门子公司的S7-1200PLC(CPU 1214DC/DC/Rly)型号,有14个输入点,10个输出点,两个模拟量输入点[7-9].因PLC自带的输入输出点不能完全满足工艺控制的需求,所以要扩展输入和输出模块.输入点用来控制小车控制方式的选择、启动、限位停止及控制系统的运行情况,输出点用来控制小车前进、后退,装料、卸料.PLC单元配有数据通信口,实施 HMI人机界面和 PLC 的数据通信.

上料小车控制系统的主电路接线原理图,如图3所示:

图3 控制系统的主电路原理图

根据控制系统设计的I/O点,PLC接线图如图4所示:

通过输入点Din1和Din2控制电动机的正反转.标准报文有两个控制字,PLC向变频器发送0×47E和0×47F控制启停,16#4000对应100%转速,通过发送十六进制数控制电机速度.

2.2 PLC上料小车控制系统的输入输出分配

系统输入输出分配表见表1、表2.

表1 I/O点功能表

续表1

表2 模拟量I/O点功能表

2.3 系统软件设计

PLC程序设计主要包含编写PLC程序文件,编译程序,程序诊断,下载程序和监控程序等.PLC的种类有很多,各种品牌的PLC编程语言都有所差异.例如本方案选择的西门子PLC就有两种比较常用的编程语法,包括梯形图和语句表等[10-11].语句表(STL)是一种类似于C语言的一种机器语言,利用语句的逻辑顺序,通过编写多条语句进行组合来实现程序的控制.梯形图(LAD)是PLC工程师最常用的一种编程语言.在编程过程中清晰地显示信息的流向,并且运用的符号大多数是电器元件标识符表达更加直观,更方便工作人员的使用.利用简单的程序,直观的表达方式也可以提高编程人员的工作效率.因此本方案选择梯形图的方法进行编程.

图5 程序设计

具体设计思路:

小车上行、小车下行、小车加速、小车减速等控制信号通过串入相应的手自动切换、限位保护、漏斗开关等信号构成动作连锁,通过自己本身的继电器线圈构成自锁运行,除了程序有各种故障保护外,硬件接线上也通过互锁信号起到双重保护功能.另外,把标准模拟量电信号进行程序数值转换,使其变成工程单位,更直观的在上位机上进行显示.

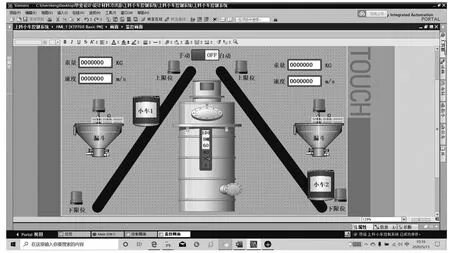

根据生产的需要,组态监控界面上需要显示高炉本体内的温度压力采集值,还需要监控上料小车系统的在运输皮带上的运行状态、上料小车运行过程中的位置信息、小车速度信息、上料小车装料状态以及物料重量和上料状态等,如图6:

图6 监控系统界面

3 结 论

本文以高炉上料小车自动控制为主线,通过对高炉上料系统控制器PLC1200进行设计编程,间接对漏斗开关、MM440变频器、称重传感器等二次设备进行控制,配与先进的上位机操作系统画面,通过通信网络PROFIBUS-DP总线,将PLC1200程序与MM440变频器以及监控系统画面链接在一起,进行上料系统数据的传输,实现对现场的监控和对设备自动化控制的功能.PLC1200和MM440变频器的综合应用,使得整个系统控制逻辑更紧凑,上料小车运行定位更加准确,效率更高,大大增强了高炉上料的供应能力,为高炉实现稳产,高产提供了技术支持和保证.