基于机器视觉的钢珠直径测量系统设计

李百明

(闽南理工学院 工业机器人测控与模具快速制造福建省高校重点实验室,福建 石狮 362700)

轴承是一种重要的标准件,它的质量与精度直接影响机械设备的寿命与性能,而钢珠是轴承里的一个重要零件,又直接影响着轴承的加工精度,因此,对钢珠精度的检测至关重要[1-2].在对钢珠精度进行评价的指标中,钢珠直径尺寸是其重要的检测参数.目前,大多数中小企业为减少固定资本投入,普遍采用人工结合千分尺对钢珠直径进行接触式测量,其测量原理简单、使用方便,易于掌握,但是会对钢珠表面造成一定损伤、检测速度慢、效率低、出错率高,难以实现自动化和实时在线检测.因此,研究一种检测速度快、效率高、在线的非接触式钢珠直径检测方法显得尤为重要.

现有的非接触式钢珠直径检测法主要有电感传感器检测法、超声波检测法和激光扫描检测法等.电感传感器检测法利用被测量磁路磁阻的变化引起线圈电感量变化来实现对直径的测量[3];该方法测量精度高、结构简单,但是灵敏度、线性度和测量范围相互制约,电路复杂,容易产生一些误动作.超声波检检测法通过检测反射波的强弱和传播时间来计算钢珠的直径;该方法检测精度高,但当钢珠直径较小时,可能出现二次底波高于一次底波的情况.激光扫描检测法[4]利用连续的激光束对钢珠进行高速扫描,实现直径的测量;该方法操作简单、分辨率高,但是温度变化对系统的稳定性影响很大,成本高.

机器视觉是一门新兴的学科,随着电子、光学和计算机技术的不断完善,它在工业制造中得到了迅速的发展和应用.机器视觉就是给机器装上视觉装置,利用计算机来模拟人的视觉功能,用机器代替人眼实现对客观事物的测量、检测和识别[5-8];该方法测量精度高、速度快,实时性好等特点.因此,为了提高检测效率、保障检测精度、降低企业成本,本文将机器视觉技术应用于钢珠的直径检测,以碳钢材质、等级在G100级及以下的钢珠为检测对象,设计了一款基于机器视觉的钢珠直径测量系统,该系统具有成本低、效率高、线性度好、重复性精度高等特点.

1 系统工作原理

基于机器视觉的钢珠直径测量法分为两种形式:一种是线阵CCD检测法[9],该方法利用照明系统将钢珠均匀照明后,经光学成像系统成像于线阵CCD上,再由数据采集电路完成直径信息的提取;该方法的特点是检测精度很高,但若要获取二维图像必须配以机械扫描机构和A/D采集卡,增加了系统的复杂性和成本、且检测速度受限.另外一种是面阵相机检测法,该方法可以直接采集到二维图像、检测速度快.为提高检测效率,本文采用面阵相机进行非接触测量.

本文设计的基于机器视觉的钢珠直径测量系统由光源、镜头、摄像机、试验台、支架、计算机、halcon图像处理软件等部分组成,测量平台的总体结构如图1所示.

图1 测量平台结构设计示意图

钢珠直径测量系统的工作原理是将待测钢珠放在试验台上,光源从待测钢珠的上方照射,当手动触发采集按钮后,摄像机负责采集钢珠的图像信息并发送给计算机;计算机通过halcon图像处理软件对采集到的图像进行处理,从中提取出直径特征,计算出被测钢珠的直径尺寸;测量结果以文本形式保存到计算机中,并通过显示窗口显示出测量的数值.

2 硬件系统选型

2.1 照明系统

照明系统的好坏直接影响采集图像的质量,对后续处理和测量结果产生直接影响,甚至导致测量结果不可信.因此,照明系统是整个钢珠直径测量系统设计成败的关键因素[10].照明系统的主要目标是选择合适的光源以某种方式将光线投射到被测钢珠上,突出被测特征部分与背景的对比度.机器视觉系统中使用的光源主要有高频荧光灯、光纤卤素灯、疝气灯和LED光源四种.高频荧光灯的优点是扩散性好、适合大面积均匀照射;缺点是响应速度慢、亮度较暗;光纤卤素灯的优点是亮度高;缺点是响应速度慢,几乎没有光亮度和色温的变化;疝气灯的优点是亮度高、常用于汽车大灯;缺点是发热较大、成本高、穿透能力不强;LED光源的优点是寿命长、成本低、响应速度快、波长可选、可组合成不同的形状;缺点是亮度比卤素灯、疝气灯略差.根据光源照射方式的不同,照明系统可分为:前向照明、背向照明、频闪光照明和结构光照明等.其中,前向照明是指将光源和摄像机放于被测物同侧,安装方便;背向照明是将被测物置于摄像机和光源之间,能够得到高对比度的图像;频闪光照明是利用高频率的光脉冲对被测物体进行照明,要求相机的拍摄速度与光源频闪速度同步;结构光照明是指先将光栅或线光源等投射到被测物体上,再根据它们的失真解调出被测物体的三维信息.

本系统初期的检测目标是钢珠的直径尺寸,后期还将对钢珠表面的缺陷进行研究;另外,待测钢珠的材料为金属,对光的反射比较严重,为提高钢珠边缘的对比度,降低噪声干扰,应采用光线柔和的光源[11].因此,为保证测量系统的延续性,综合成本及效果,本文选用环形蓝色的LED光源进行前向照明.

2.2 摄像系统

摄像系统由相机和镜头两部分组成.当前工业相机的主要成像器件分为CCD和CMOS两个类别.CCD的优点是成像清晰,分辨率高;缺点是价格较贵、功耗高;CMOS的优点是功耗低,价格低廉;缺点是成像质量不如CCD.

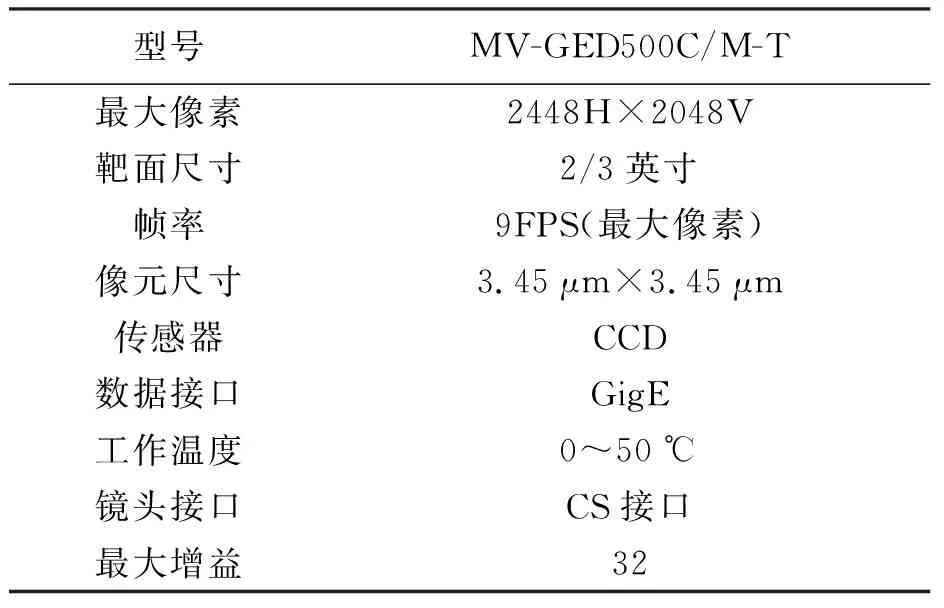

本系统考虑到项目的检测要求,选用了深圳迈德威视科技有限公司生产的MV-GED500C/M-T型CCD摄像机,摄像机的主要参数如表1所示.根据摄像机到工作面的距离,镜头选用通用的CCTV镜头,焦距为6~60 mm,接口为CS接口.

表1 MV-GED500C/M-T型CCD摄像机的主要参数

3 检测实验及结果分析

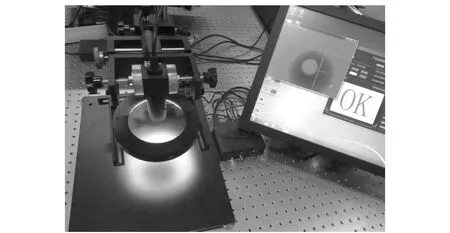

本文以工业机器人测控与模具快速制造省级重点实验室为依托,搭建了如图2所示的钢珠直径检测系统.为降低振动对测量精度的影响,将整套系统置于精密的光学隔振平台上.检测系统的软件界面由VS2013平台设计,钢珠直径的测量由功能强大的halcon软件完成.检测系统组装调试好后,本文对系统的重复性精度和线性度进行了测试.本实验所用钢珠样品均为碳钢材质、精度等级G100、允许误差±12.5 μm,硬度为55°.

图2 钢珠直径检测平台

3.1 系统的标定

相机拍摄到的钢珠图像是以像素为单位的,要得到待检钢珠的实际尺寸,需要将像素尺寸转换成长度尺寸,这个过程即为对系统的标定.在机器视觉测量系统中,标定是保证系统高精度和稳定性的前提和基础[12-13].由于实际镜头与理想镜头差别较大,其物像关系无法用光学成像公式进行精准的描述,所以本测量系统中采用了试验的方法进行标定.其具体过程是先对已知直径尺寸为d的标准钢珠进行成像,并得到该钢珠的像所占CCD的像素个数为n,由此可知每个像素对应的标定系数k

(1)

式中,k:表示一个像素所对应的实际尺寸;d:表示标准钢珠的直径尺寸,单位为mm;n:表示标准钢珠的像所占的像素个数.

3.2 重复性精度测试

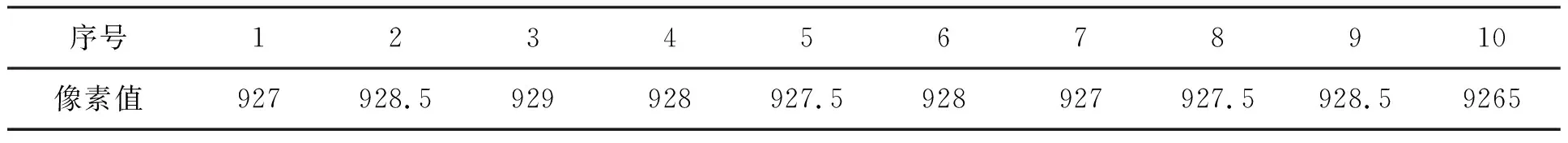

为了检测系统的重复性精度,在整个系统所处环境基本保持不变的前提下,采用相同的测量方法对直径为8.00 mm的钢珠进行多次测量,测量结果如表2所示.

表2 8 mm钢珠直径测量数据

由表2可知,8.00 mm钢珠10次测量的平均尺寸为927.8个像素,每个像素所对应的实际尺寸为8.623 μm/像素,测量的绝对误差范围为2 μm~11 μm,平均绝对值误差为5.4 μm,直径标准差为6.8 μm.图3为采用设计的测量系统测量8.00 mm钢珠直径时的重复性精度.

次数/次图3 8 mm钢珠直径测量的重复性

从图3可知,该系统在相同条件下多次测量同一8.00 mm钢珠时,其直径的最大值和最小值的差值接近0.022 mm,这意味着该系统用于测量8.00 mm钢珠直径的重复性精度接近0.022 mm,能够满足检测精度的要求.

类似地,在相同测量系统参数设置和环境下,采用设计的系统对直径为6.00 mm的钢珠进行多次测量,测量结果如表3所示.

表3 6 mm钢珠直径测量数据

由表3可知,6.00 mm钢珠10次测量的平均尺寸为654.2个像素,每个像素所对应的实际尺寸为9.172 μm/像素,测量的绝对误差范围为2 μm~12 μm,平均绝对值误差为5.6 μm,直径标准差为7.0 μm.图4为采用设计的测量系统测量6.00 mm钢珠直径时的重复性精度.

从图4可知,该系统在相同条件下多次测量同一6.00 mm钢珠时,其直径的最大值和最小值的差值接近0.023 mm,这意味着该系统用于测量6.00 mm钢珠直径的重复性精度接近0.023 mm,达到了检测精度的要求.从图3和图4可以看出,该系统用于测量6 mm钢珠直径的重复性精度要比测量8 mm钢珠时稍大,造成这种精度下降原因是:6 mm钢珠和8 mm钢珠都是在相同测量系统参数设置和环境下测量的,而测量系统的参数是以8mm钢珠为参照进行设定的;系统在测量不同规格钢珠尺寸时,需要调整镜头的焦距即光学系统的工作距离,因为该位置可能不是用于测量6 mm钢珠的最佳位置.在实际测量中,一般钢珠生产企业在生产不同规格的钢珠时会采用不同的生产线,所以不会产生这种误差.

次数/次图4 6 mm钢珠直径测量的重复性

3.3 线性度测试

本文在规定的时间内,用钢珠直径测量系统分别对直径从6~8 mm之间的标准钢珠进行测量,测量结果如表4所示.

表4 不同直径的钢珠测量结果

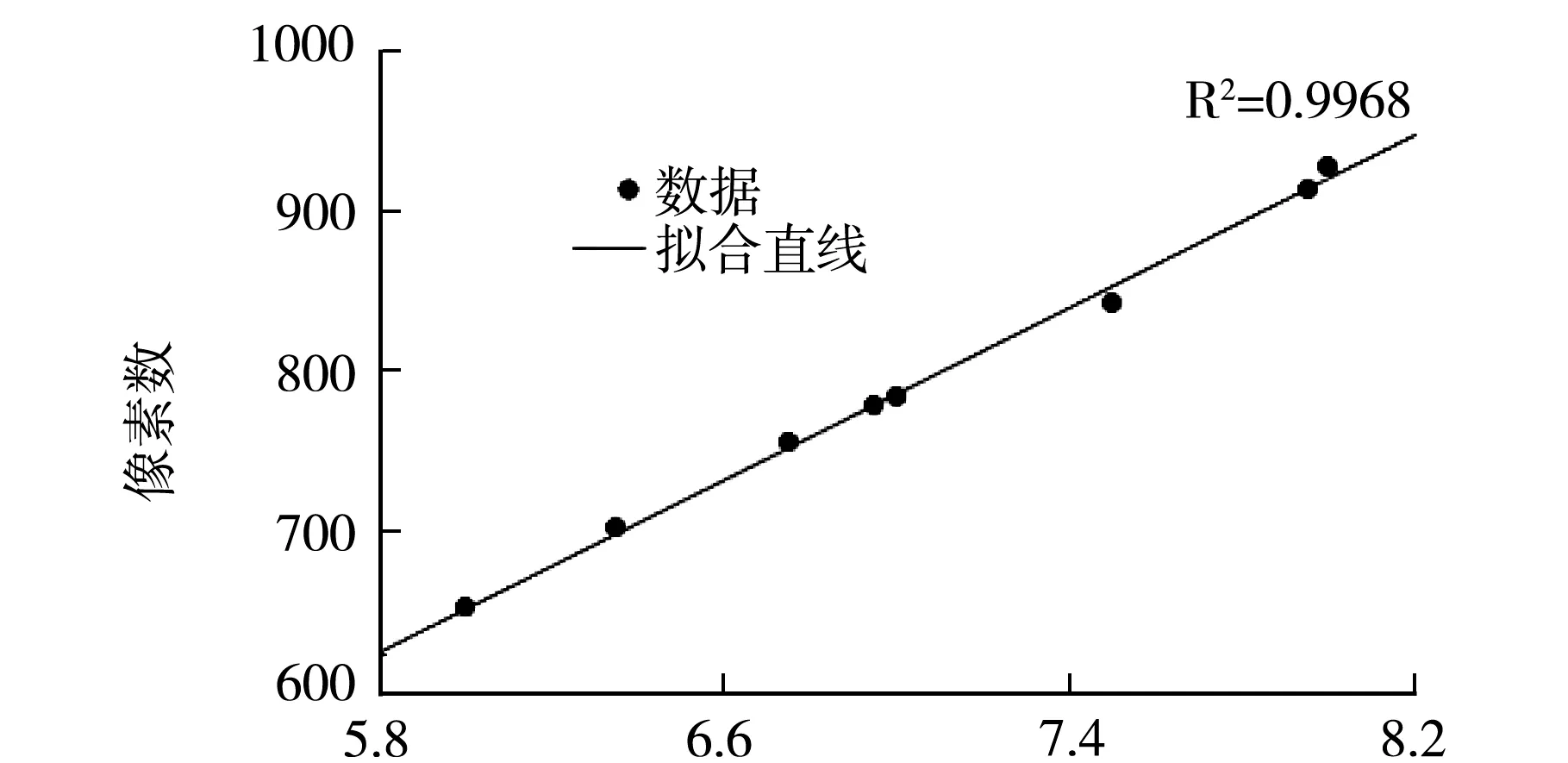

依据表4数据,做出钢珠直径测量的拟合曲线,如图5所示.

直径/mm图5 钢珠线性拟合曲线

从图5可知,R的平方等于0.996 8,近似等于1,说明拟合直线和实际数据之间的拟合度非常高,这表明当被测钢珠的直径在6~8 mm时,系统的线性度理想,能够保证被测钢珠的测量精度.

4 结 论

针对国内中小企业在检测钢珠直径尺寸时的现状,提出了一种基于机器视觉的钢珠直径测量方法.在该方法中,完成了照明系统和摄像系统的选型设计,实现了对钢珠直径尺寸的测量.实验结果表明,设计的基于机器视觉的钢珠直径测量系统在测量精度等级为G100,直径为6 mm和8 mm的钢珠时,测量的标准差均小于等于0.007 mm,重复性精度接近0.023 mm.该系统的重复性精度高、且在测量6~8 mm之间不同规格的钢珠时,系统的线性理想,测量精度能够达到微米级别,设计成本低,完全可以满足钢珠直径精度在G100及以下级别的高精度、非接触、实时检测任务,能够为中小企业在提高检测效率的同时降低人工成本和管理成本,可以得到广泛的应用.