高速铁路软基加固段极限载荷分析与试验研究

彭 峥

(中铁十八局集团第二工程有限公司,河北 唐山 064000)

为了满足动车组和高速铁路的行车条件,高速铁路在运营过程中对乘坐舒适性和稳定性提出了更高的要求.在高速铁路施工过程中,软土夹层又称软土地基.软土夹层是地基中的关键层,其极限荷载与整个铁路基础的承重稳定性有关[1-2].因此,在高速铁路施工过程中,必须加强软基,提高其极限承载力,防止地表沉降.高速铁路软基加固后,在外荷载作用下,铁路周围土体与铁路结构之间存在一定的变形约束和作用力.当外部荷载超过黏结作用时,会发生软基加固段的变形或沉降,影响列车的正常运行[3-4].

但是目前的软基加固段极限荷载分析方法在计算过程中尚未考虑到边界条件的影响,例如基底土的自重,导致了极限载荷分析结果出现偏差,在实际运行过程中,铁路发生位移或沉降,给列车的高速、安全、稳定运行带来隐患.因此提出一种新的高速铁路软基加固段极限载荷分析方法,并通过试验对其有效性进行分析.

1 高速铁路软基加固段极限载荷分析方法

1.1 建立计算模型

在建立计算模型的过程中,嵌入在软基中的加筋桩可以看作是弹性介质中的长梁,桩身单位长度可以沿加强桩纵轴的垂直方向进行切割,即可将其转化为平面应变计算问题进行处理.建立的软基加固桩计算模型如图1所示:

图1 软基加固桩计算模型

由于这些材料的物理力学指标不同,被视为异性材料;由于结构的对称性,采用半模型结构[5-6].为了验证计算模型的准确性及其与三维模型的差异,对同一结构的三维模型进行极限内压计算,对于90°软基的轴套角,两种模型的差异很小,但在相同的条件和精度保证下,所提所建立的二维计算模型可以与三维模型进行比较,节省大量的时间和计算量,因此,该二维计算模型可用于极限荷载分析过程.

在对计算模型进行极限载荷分析的过程中,还应参考边界条件,而在铁路软基加固工程中,加固桩计算模型的边界条件如图2所示:

图2 软基加固桩边界条件示意图

为固定加固桩底,采用铰支护,在对称线上施加对称约束.右侧由链条杆支撑,只能有垂直位移,不能有水平位移.对管道内壁施加逐渐增大的均布荷载,并考虑管道自重和土体自重,施加重力加速度.地面是自由表面.当考虑地面荷载对埋地管道的影响时,在地面施加向下的均布荷载.

1.2 设计极限荷载计算方案

在铁路软基加固过程中,需要使用理想的弹塑性材料,也就是说,当外部载荷需要增加到一定值时,即使载荷不再增加,材料结构的塑性变形也会继续并无限增加[7-8].在这种状态下,它被称为材料的极限状态,此时的荷载也称为软基加固段的极限荷载.实际施工中所用材料变形后,其相对应力应变曲线呈非线性,不能考虑变形过程.在一般的铁路软基加固施工工程中,通常使用CFG桩作为加固手段.在进行极限载荷分析的过程中,以CFG桩圆桶中的整个壁厚进入屈服状态作为准则,建立计算公式.由于所提在研究过程中主要是以理想的弹塑性模型作为软基加固的主要材料,因此将上述推论作为基本假设,可以得到极限载荷的计算公式:

(1)

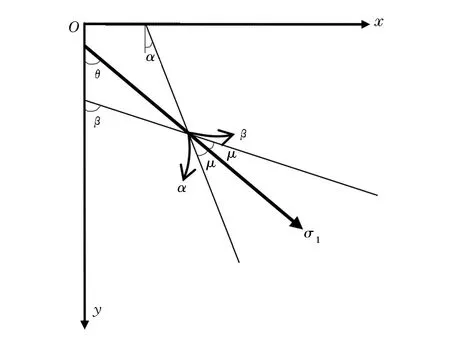

上式中,pL表示极限载荷,σs表示CFG桩材料的屈服强度,K表示CFG桩圆桶内径与外径的比[9-10].对于软基地质的松散岩土材料来说,塑性极限状态下,所提使用滑移线解法进行求解.将极限荷载问题转换成平面问题的极限平衡状态,如图3所示:

图3 基本坐标系

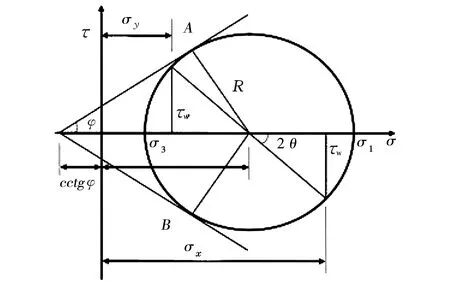

图3所示坐标系中表示平面上极限平衡状态的软基岩体松散体系中,任意点M的主应力方向以及滑移线方向[11-12].岩土材料服从于屈服条件,如图4所示:

图4 屈服状态下的应力分量

存在岩土三体微分体积的应力平衡方程组:

(2)

上式中,X与Y都表示体积力,但是当岩土只考虑重力时,X的值为0.σx、σy分别表示不同方向上的应力,根据应力分量示意图,可以写出应力相关的方程:

(3)

上式中,p表示平均应力,单位为kPa,R代表应力圆的半径,单位为米.根据上述方程组与屈服状态下的应力分量,可以推导出:

(4)

上式中,σc表示黏聚内应力,σ1表示受到破坏时的大主应力,σ3表示受到破坏时的小主应力,φ表示应力坡角[13-15].经过上述公式的计算,并借助MATLAB计算软件,采用SQP优化算法对该求解高速铁路软基加固段的极限荷载进行计算,得到荷载-位移曲线.

2 试验研究

2.1 工程地质条件概况

为了验证所提设计的极限载荷分析方法的有效性,选择某段高速铁路工程作为研究对象.该段铁路途经两省5市10县(区).该铁路段的实际时速为200 km/h,建设里程为327.51公里,属于国铁I级双线电气化高速铁路.该段铁路主要以客运为主,其中一级阶地的分布主要有软土和松软土,厚度在5~24 m之间.在这样的地质条件下,软基的加固方式采用的是CFG桩+碎石垫+筏板,CFG桩桩径在0.5 m,桩之间的距离设置为1.5 m,CFG桩呈正方向进行布置,碎石垫层与筏板层各0.5 m.

2.2 试验操作

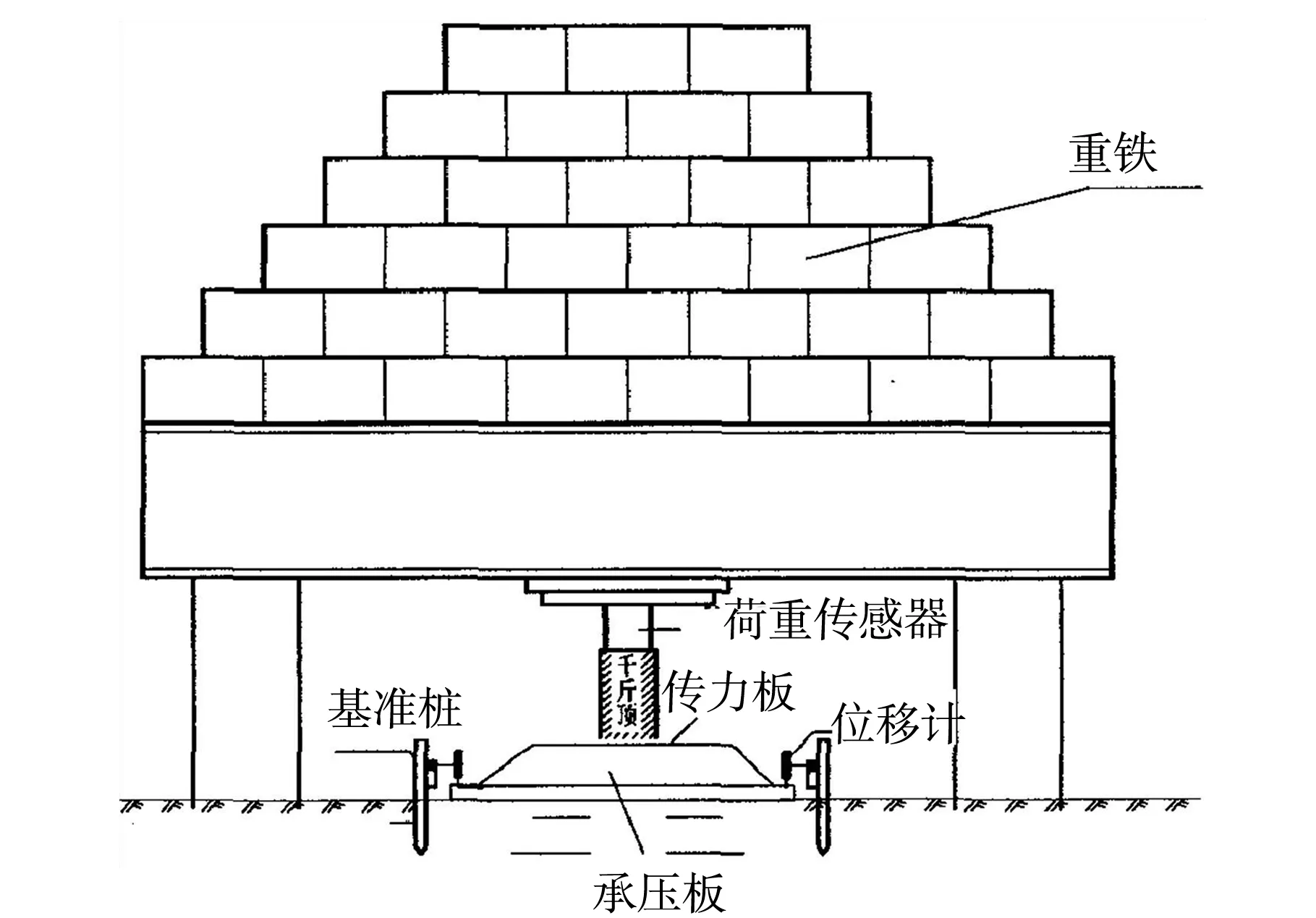

在上述条件下,分别使用所提设计的分析方法与传统方法分别对该处进行极限载荷分析.试验中,对高速铁路软基加固段进行了慢速持续荷载试验,并按照《铁路基础设计规范》进行了荷载试验.试验装置中的反应系统是利用液压油泵等装置在软基加固段上施加载荷,并在反应装置中的压力板上施加一定的竖向压力在软地基的加固段上.随着软基加固段荷载的逐渐增大,软基加固段的实际荷载可以通过载荷传感器进行测量和读取.该试验系统可以通过自动加载来判断软基加固段的稳定性.示意图如图5所示:

图5 极限载荷示意图

进行软基加固段极限载荷分析试验时,对加固基准桩头进行以下处理:加固基准桩桩头需要光洁平滑,在处理过程中需要抹平,为了确保固结后的状态能够达到相关的要求,材料选择的是高标号砂浆.在加固基准桩头外加厚度为7毫米的钢板箍,设置宽度在70厘米,桩顶与地面的距离控制在90厘米左右,选择圆形刚性板作为实验中的承压板,根据加固基准桩截面的面积设计承压板的面积,并保持其中心与加固基准桩的中心在同一高度上.处理后的基准桩如图6所示:

图6 基准桩

在实验中,要想分析得到软基加固段的极限载荷,需要测定桩身侧摩阻力的分布情况,因此需要用到混凝土应变计.

该仪器主要用于钢筋硅结构内的应变测试,得到应变力数据后根据应变-频率曲线,能够换算出桩身截面所受的轴力,进而得到各岩土层侧摩阻力.相关计算公式如下所示:

(5)

上式中,qsik表示岩土层侧的摩阻力,Si表示第i个加固桩的侧表面积,qi,j表示第i界面在j级荷载作用下的轴力.在测试过程中,基准桩支座的上部结构边界条件如下表所示:

表1 边界条件

表1中,边界条件1代表约束,0代表释放.根据上述的公式和条件,能够得到相对应的结果.与此同时,使用传统的极限载荷分析方法在相同的条件下进行分析,并将结果进行统计对比.

2.3 实验结果与分析

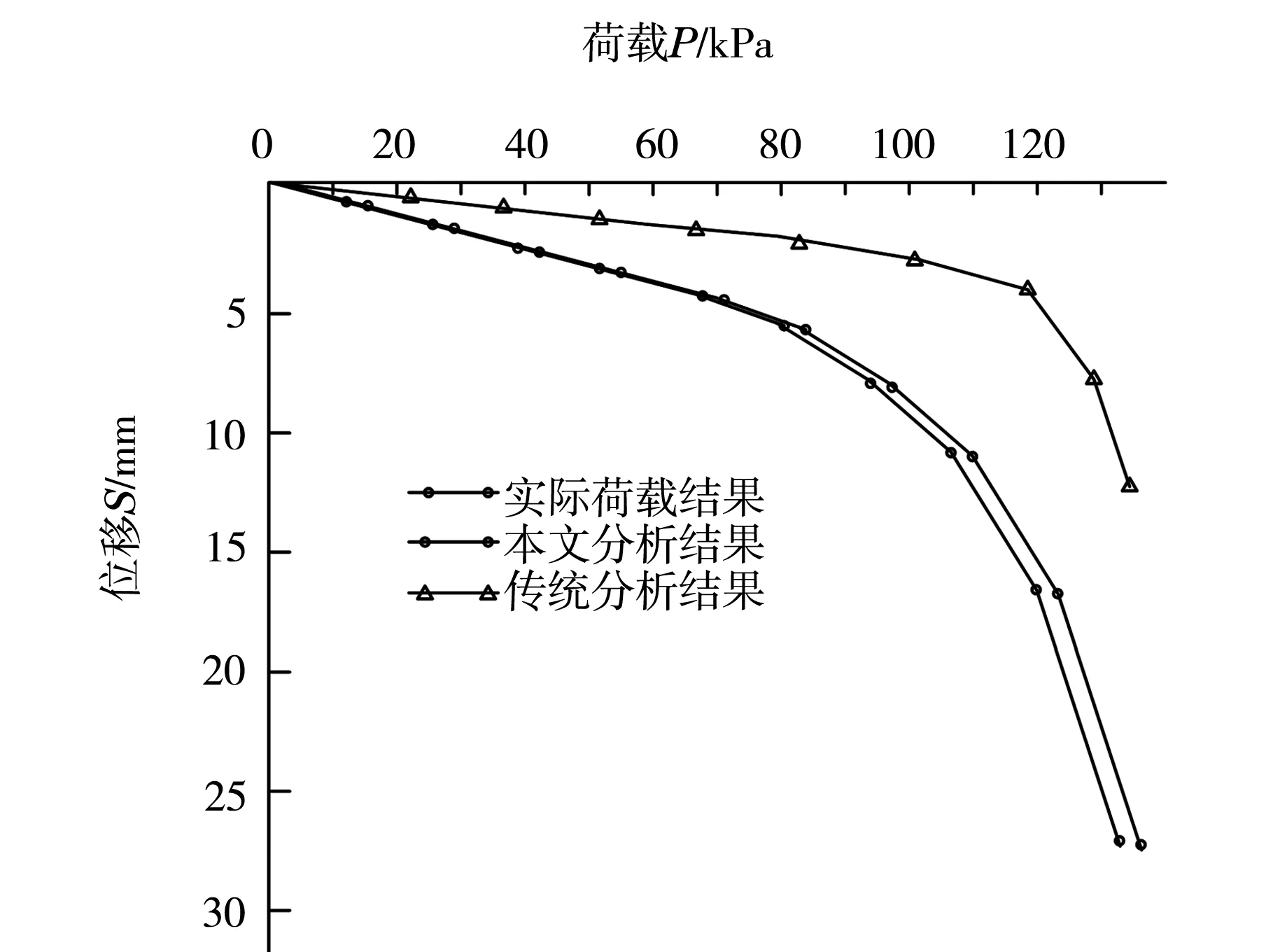

在上述试验条件下,得到两种极限载荷分析方法的分析结果:

为了验证两种方法的极限荷载分析结果的准确性,另对软基加固段进行了实际的极限载荷分析,该结果接近软基加固段的实际极限载荷情况.因此在试验中将该结果作为参照,来对比所提分析方法和传统方法的极限载荷分析结果的有效性.从图7可以看出,使用所提分析方法得到的极限载荷分析结果与传统方法的分析结果相比,更加接近实际的软基加固段荷载位移情况,说明所提的极限荷载分析方法从分析准确性来说,具有更高的精度,验证了所提方法的有效性.

图7 两种分析方法的极限荷载分析结果

3 结 论

所提设计的高速铁路软基加固段极限荷载分析方法与软基加固段的实际荷载位移情况基本吻合,表明所提方法具有较高的可靠性.