RFC流化床焙烧熟石膏粉的性能研究

陶有生

生产不同性能和用途的石膏制品需要不同性能的熟石膏粉。熟石膏粉的性能除了与石膏原料的品种、组成、品质有关外,还取决于焙烧工艺和技术。本文对RFC流化床焙烧熟石膏粉的物相组成进行分析,并介绍了RFC流化床焙烧熟石膏粉的性能、应用范围以及RFC流化床的焙烧机理。

1 RFC流化床焙烧的熟石膏粉物相分析

石膏制品的性能是由熟石膏中不同类型及性质的脱水相遇水水化生成的不同性能二水硫酸钙而形成的。由脱水相的种类、性质,以及各相在熟石膏粉中所占比例而决定的。

1.1 石膏及其脱水相

从热力学角度认为,石膏及其脱水产物都是CaSO4-H2O系统中的一个相。到目前为止比较公认的有5个相、7个变体:二水石膏DH(CaSO4·2H2O),半水石膏HH(α-CaSO4·1/2H2O、β-CaSO4·1/2H2O),过烧无水硬石膏AⅢ、AⅢ'(α-CaSO4、β-Ca-SO4),僵烧硬石膏AⅡ(CaSO4),硬石膏AⅠ(CaSO4)。

在常温常压下,能够独立存在的相只有4个:二水石膏、半水石膏、硬石膏AⅢ和硬石膏AⅡ。二水石膏在不同条件下加热脱水,形成不同的脱水相。

据澳大利亚RBS速成建筑系统有限公司Franc Omahen介绍,熟石膏中不同程度的含有DH、HH、AⅢ、AⅢ'、AⅡ、AⅡn、AⅡm、AⅡs组分,其中HH占比最大,为主要成分。

每种脱水相由于形成条件不同、脱水转变方式不同,具有不同的结构与相产物性能。熟石膏中脱水相种类以及各相所占比例不同,使熟石膏粉的性能各不相同。

1.2 脱水相性能及其水化、硬化

1.2.1 半水石膏

二水石膏转变成半水石膏后,其结构发生2个变化:一是2个离子层之间的水分子丢失3/4的水;二是Ca2+与SO42-离子彼此错动了位置,形成钙、硫交错层。半水石膏中形成直径为0.3 nm的水沟成为水分子通道,使半水石膏极易水化。

半水石膏有α 型和β 型2种:α 型半水石膏由致密、粗大、完整的晶体组成,晶体形态多呈棒状、柱状、粒状及针状、纤维状;β 型半水石膏由疏松、细小、不规则的晶粒组成。晶粒形态多呈鳞片状、少量薄板状。α 与β 半水石膏的晶体形态、分散度和内表面积的不同导致两者性能的差异。

1.2.2 过烧无水硬石膏

过烧无水硬石膏分α 和β 两种形态(AⅢ、AⅢ'),由α 和β 半水石膏脱水而形成,其晶格与半水石膏相似。它与半水石膏的差别在层间的半水分子被脱出。结构从三方晶系转变为六方晶系。

过烧无水硬石膏结构疏松,内表面积大。初始水化速度极快,但AⅢ+H2O→HH,HH+H2O→DH,使AⅢ总水化时间延长,强度发展慢、早期强度低,造成熟石膏粉性能不稳定,因此须经陈化,使其转变成半水石膏后性能才能趋于稳定。

过烧无水硬石膏的α 与β 形态在特性上也有一定差别,这和α、β 半水石膏的结晶形态以及比表面积不同有关。

AⅢ'可以回到CaSO4·1/2H2O状态,有催化作用,可使CaSO4·1/2H2O更加活跃、强度提高。

1.2.3 僵烧无水硬石膏

僵烧无水硬石膏AⅡ是在40~1180 ℃唯一稳定的相。其结晶结构与天然硬石膏相同。在工业生产中,随着焙烧温度的不同,可产生与水反应能力不同的僵烧无水硬石膏,有AⅡ、AⅡn、AⅡm、AⅡs,当焙烧温度超过600 ℃,而且时间较长,就会生成AⅡs、AⅡm相。僵烧无水硬石膏的晶体结构较其它种类的石膏牢固,具有较高的热稳定性,活性很低,溶解速度较慢,水化硬化能力较差,强度极低。

1.2.4 脱水相的水化硬化

脱水相的水化活性顺序为:AⅢ>HH>AⅡ;凝结速度顺序为:HH>AⅢ>AⅡ;早期强度顺序为:HH>AⅢ>AⅡ

1.3 不同焙烧工艺及装备焙烧的熟石膏相组成(见表1)

表1 不同焙烧工艺及装备焙烧的熟石膏相组成%

从表1看出:

(1)焙烧工艺和装备不同所生产的熟石膏中脱水相的种类和各脱水相所占比例不同,差别很大。

(2)除RFC流化床焙烧的熟石膏是单一的β 相以外,其他焙烧炉所焙烧的熟石膏都是混合相。

(3)RFC流化床焙烧的熟石膏中HH含量高,是所有现有焙烧工艺中最高的,而其他脱水相含量极低。

世界各国生产使用的熟石膏有单相的,也有混合相的。欧洲普遍使用混合相熟石膏;美国多使用单一相熟石膏;德国既使用混合相熟石膏也使用单一相熟石膏;我国主要使用混合相熟石膏,以α 相为主的单一相熟石膏也有使用。但这些混合相熟石膏的物理力学性能和使用效果均不及RFC流化床焙烧的熟石膏。影响这些混合相熟石膏性能的是其中存在的AⅢ、AⅡ和残留的DH,它们使熟石膏性能不稳定。

澳大利亚RBS速成建筑系统有限公司Franc Omahen的研究认为:AⅡs脱水相最有害,它遇水溶解不凝结。在常温下使它转变成CaSO4·2H2O时间很长,在潮湿条件下,时间长会吸水膨胀,产品在夏季易发生崩裂和墙面裂缝。

一般来说,所有焙烧炉(装置)所焙烧的熟石膏中均含有不同数量的AⅡ相。在大规模工业生产中,有时会达到6%~7%,对于直燃回转窑可能达到5%~20%,因为直燃回转窑的燃烧温度经常超过600 ℃。单一相的熟石膏中有时也存在。RFC流化床焙烧的熟石膏中AⅡ相极少,几乎为0。

为了消除这些脱水相对石膏制品生产和使用性能造成不利影响。在熟石膏的工业生产过程中,通常在焙烧工序后面增设陈化工序,使AⅢ、DH相在一定条件下迅速转变成HH相,比表面积下降,初始水化速度减慢,凝结时间趋于正常,强度得到提高,但陈化不能克服AⅡ带来的不利影响。

2 RFC流化床焙烧熟石膏粉的性能

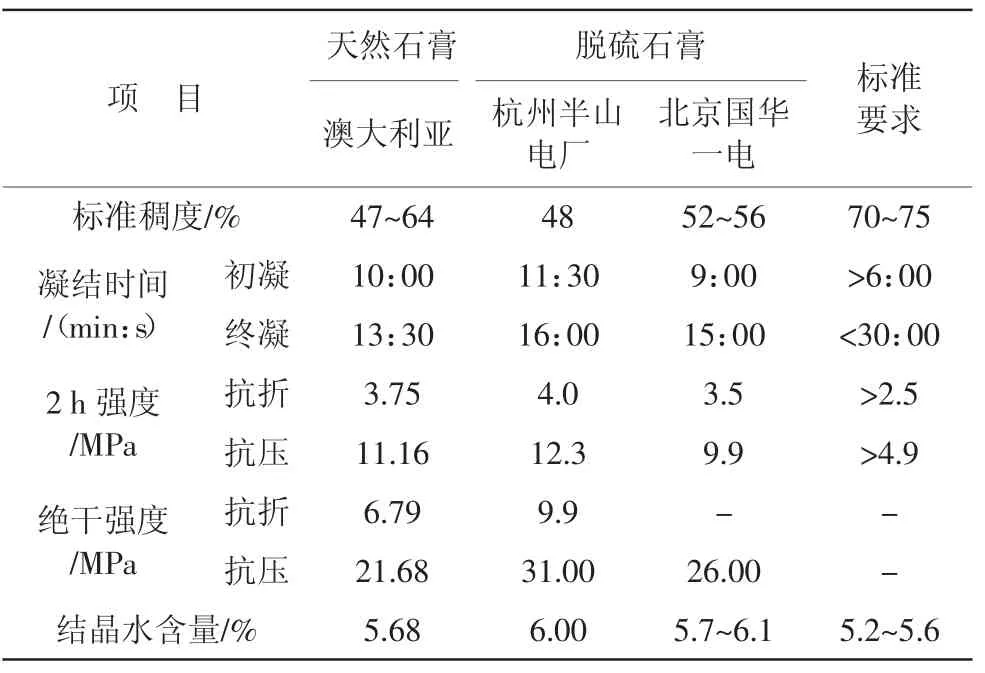

RFC流化床焙烧的熟石膏粉的物理力学性能见表2。

表2 RFC流化床焙烧的熟石膏粉的物理力学性能

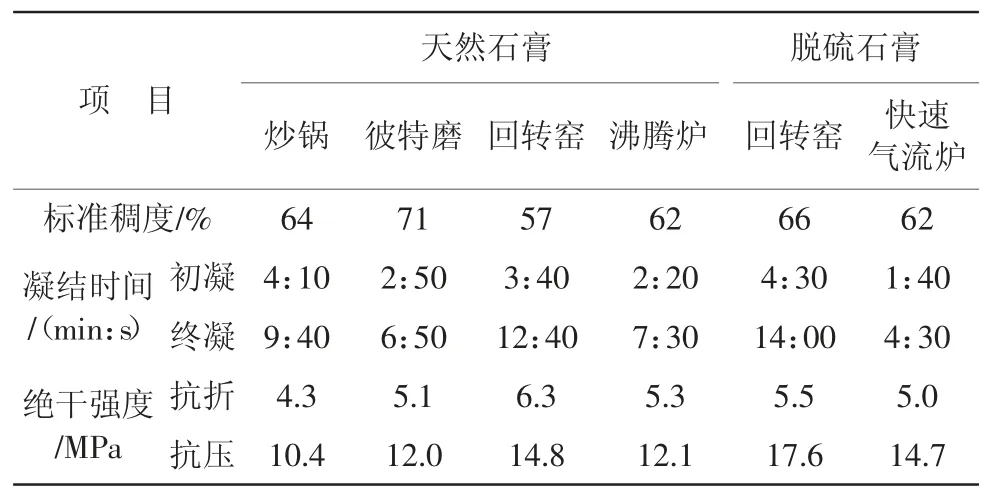

目前,实现工业化生产的石膏焙烧工艺及设备有各种炒锅、回转窑、沸腾炉、彼特磨、立磨、快速气流炉等。不同焙烧工艺焙烧的熟石膏粉物理力学性能见表3。

表3 不同焙烧工艺焙烧的熟石膏粉物理力学性能

从表2、表3可以看出:

(1)RFC流化床焙烧的熟石膏粉初凝、终凝时间都比其它工艺焙烧的熟石膏粉长。这表明在使用时可少加或不加缓凝剂。

(2)RFC流化床焙烧的熟石膏粉抗压强度比其它工艺焙烧的提高50%甚至1倍。因此,欲获得相同强度的制品,其用量可减少。

(3)石膏焙烧炉型(焙烧工艺)对所生产的熟石膏粉性能影响极大。

3 RFC流化床焙烧的熟石膏粉的应用

RFC流化床焙烧的熟石膏粉可用于以下领域:配制粉刷石膏;生产纸面石膏板;生产石膏空心隔墙板;生产RBS石膏空心大板;生产石膏砌块;生产石膏装饰件;制作卫生陶瓷模具;制作自流平地坪;用于矿井喷锚、支护等。

3.1 RFC流化床焙烧的熟石膏粉生产纸面石膏板

采用RFC流化床焙烧的熟石膏粉生产纸面石膏板具有以下优点:熟石膏粉的抗压强度高,可节省30%的β 熟石膏粉;标准稠度减小(水灰比小),可节省30%的烘干能耗;可掺加30%的粉煤灰;可降低石膏板30%的面密度,使9.5 mm的纸面石膏板的面密度降低至6 kg/m2以下,从而可降低30%的运输费用;可提高产能30%。采用RFC流化床焙烧的熟石膏粉生产纸面石膏板可降低生产成本,提高收益率。

3.2 RFC流化床焙烧的熟石膏粉配制粉刷石膏

在配制粉刷石膏时可以添加不少于70%的粉煤灰,其具体掺量视粉煤灰品质通过试验而定。用30%的流化床焙烧熟石膏掺加50%粉煤灰和20%的砂配制的粉刷石膏完全可以满足我国市场需求。

采用澳大利亚天然石膏在RFC流化床中焙烧的熟石膏粉掺加不同掺量大同发电厂低品质粉煤灰,抗压强度如表4所示。

表4 粉煤灰掺量对粉刷石膏抗压强度的影响

从表4可以看出:

(1)在RFC流化床焙烧的熟石膏粉中掺加不同比例的低品质粉煤灰,其抗压强度均达到德国可耐福粉刷石膏产品标准要求。掺加30%粉煤灰时绝干抗压强度为15.90 MPa,如果掺加优质粉煤灰其强度会更高,可高于德国粉刷石膏产品标准要求。

(2)在RFC流化床焙烧的熟石膏粉中掺加70%粉煤灰时,其绝干抗折强度可满足德国可耐福P114产品标准要求和德国粉刷石膏标准要求。

(3)在粉刷石膏中加入甲基纤维素可提高其抗折强度。

3.3 RFC流化床焙烧的熟石膏粉铺筑自流平地坪

地坪用材料需要有15 MPa以上的抗压强度,用其它焙烧设备生产的β 石膏抗压强度一般达不到15 MPa,常常采用混合相,如采用β+α 或添加更多外加剂。如果用无水石膏或α石膏虽可达到要求,但无水石膏的凝结时间比水泥还长,而α石膏的价格太高。

RFC流化床焙烧的熟石膏粉完全可以满足自流平地坪的要求,用澳大利亚天然石膏经流化床焙烧后配制的自流平地坪石膏粉,凝结时间1 h,经1 d后的抗压强度达25 MPa,干燥后达30 MPa,2~3 d就达到德国可耐福标准的28 d抗压强度要求。

3.4 RFC流化床焙烧的熟石膏粉制作卫生陶瓷模具

制作卫生陶瓷模具用石膏不仅要求强度高,还要求有适合的标准稠度、吸水率以及使用次数和使用多次以后的吸水率、吸水速度。

RFC流化床焙烧的熟石膏粉密度适中、吸水速度适宜、涨缩性好。在陶瓷模具中所表现的性能优于α 石膏或α+β 石膏。不仅均匀性好,更能满足座便器中座圈儿对均匀度的要求。用RFC流化床焙烧的熟石膏粉生产70件陶瓷以后,模具还很新。

3.5 RFC流化床焙烧的熟石膏粉制作RBS速成墙板

RBS速成墙板是澳大利亚RBS速成建筑系统有限公司基于RFC流化床焙烧的熟石膏粉而研发的一种新型多孔空心建筑墙板,尺寸为12 000 mm×3000 mm×200 mm。使用时,根据建筑设计图纸从大板上切锯出所需规格、尺寸的墙体构件,再运至施工工地,现场组装成装配式建筑。

4 RFC流化床焙烧的熟石膏机理分析

石膏晶包(CeLL)形状呈六面体,前面介绍的5个独立的石膏相,其晶体结构各具特色。它们决定着各个相的特性,如密度、溶解度、光学、电学、热力学和力学性能。

RFC流化床焙烧的熟石膏物理力学及使用性能优于其它炉型焙烧的,这是因为:

(1)石膏结晶成六面体。目前现行的焙烧工艺及装备所焙烧的熟石膏的结晶晶体的角度与焙烧前一样,没有发生变化。

(2)物理学上,结晶体的潜能不同,经RFC流化床焙烧的熟石膏晶体的角度发生改变,改变了角度的晶体贮了更多的潜能。

(3)CaSO4·1/2H2O+H2O→CaSO4·2H2O是放热反应,反应放热量越多,温度就越高,活性越高,强度也越高。其它性能与此成正比。RFC流化床焙烧的熟石膏水化反应温度达38~50℃,而法国和泰国所生产的熟石膏反应热仅32 ℃。这亦表明了RFC流化床焙烧的熟石膏的物理力学和使用性能比其他炉型所焙烧的熟石膏优越的原因。

(4)二水石膏在稳定的(150±1)℃环境中,较长时间流化悬浮焙烧,所获得的脱水β 相组成单一、稳定。晶体结构均为排列一致、遇水反应、分布非常均匀,瞬间放热速度和释放能量一致。