煤泥干燥系统在马头洗选厂的应用

秦宇臻,宋拥强

(冀中能源峰峰集团 马头洗选厂,河北 邯郸 056046)

我国作为一个以煤炭为主要能源消耗的大国,煤炭加工的深度和广度仍在快速推进,煤泥产量随之上升,提升煤泥附加值并加以综合利用是煤矿企业迫切需要解决的问题。煤泥干燥是通过蒸汽高温烘干技术,降低煤的含水量,将其转化为型煤产品,烘干后的煤泥形状得到改变,由泥水状变为圆球状,销售方式由汽车运输改为火车运输,可彻底解决煤泥储运的难题。

马头洗选厂隶属冀中能源峰峰集团有限公司,是国家第一个五年计划期间苏联援华建设156项重点工程项目之一。选煤厂于1959年9月24日建成投产,是中央型选煤厂,主要入选峰峰集团所属梧桐庄矿、羊东矿、新三矿、九龙矿等矿产原煤。原煤设计能力为2.0 Mt/a,设计工艺为“跳汰+浓缩浮选”。经多次技术改造,现原煤入选能力为4.0 Mt/a以上[1],生产工艺为“不脱泥三产品重介质旋流器+直接浮选,尾煤浓缩两段回收”的联合工艺。于2009年开始,先后完成对孙庄、九龙两个生产部的全重介技术改造,一厂三部选煤工艺和经济技术指标均达到国内同行业领先水平,入选原煤能力突破10 Mt/a,主导产品为十级冶炼焦精煤和新产品肥精煤,精煤用户主要有武汉钢铁、邯郸钢铁、新兴铸管、安阳钢铁等。

马头洗选厂原有压滤尾煤采用储煤棚集中存放的方式,运输方式全部采用汽车进行外运,下游客户煤泥晾干后再使用,且以民用燃烧为主。和大多数选煤厂一样,马头洗选厂也面临着副产品压滤尾煤储存困难、汽运受限、无法路运、销售市场狭窄等问题,直接制约了企业能否正常生产。为了解决煤炭洗选行业遇到的突出问题,打破选煤厂当前的窘境,新型煤泥干燥技术应运而生[2]。在解决煤泥销售带来的环境污染问题的同时增加经济效益,提高煤泥的利用率,拓宽副产品的销售渠道,有利于企业可持续发展。

1 存在问题

马头洗选厂原有压滤尾煤采用储煤棚集中存放的方式,在生产过程中存在以下问题:

(1)压滤尾煤在储存和运输过程中的问题。煤泥直接销售的堆放场周围环境较差,下游客户煤泥晾干的可能性越来越小,难以满足日趋严峻的环保要求;汽车运输过程中部分煤泥洒落,对道路环境污染较大,现已有部分城市禁止压滤煤泥汽运出厂,致使滤饼大量积存,严重影响了厂区环境及生产系统的正常进行[3]。

(2)压滤尾煤自身产品价值问题。压滤尾煤作为选煤厂副产品,具有高水分、高黏性、高持水性和低热值等特点,经济效益较小,资源利用程度较低,且只能作为民用,无法作为燃煤电厂的燃料,又引发了使用过程的二次污染。

2 煤泥干燥系统的应用

2.1 煤泥干燥系统设备原理及工艺流程

根据马头洗选厂生产系统年平均处理原煤能力为4.0 Mt,浮选尾煤占全产率比例约4.5%,可得年生产湿煤泥约18万t,则日产生湿煤泥约600 t。为了达到蒸汽列管干燥机的最佳工作状态,每次启车需要暖管约3 h,耗费蒸汽量约18 t,蒸汽价格为186元/t,消耗蒸汽费用为3 348元,蒸汽管道沿途需人工防水,人工费约1 000元,即启车一次直接耗资约4 348元;在暖管工程中,管道中的蒸汽与冷凝水相遇会产生“水击”现象,并伴随巨大响声,会对蒸汽管道造成严重损害。若停车不停气,则管道内的蒸汽达到一定压力后,便会通过安全阀进行泄压,造成蒸汽大量浪费,同时,蒸汽管道长期承受较高蒸汽压力,会加速管道的磨损,易造成严重安全事故的发生。为了降低频繁启停车而带来的影响,煤泥干燥系统一般为全天24 h生产,需以3个月为一周期进行循环,即如无特殊情况,设备连续运转3个月需组织停车检查,对减速机等设备进行换油保养维护。因此,煤泥干燥系统需处理湿煤泥约25 t/h,故确定选用一台型号为φ3.6-30 m(直径为3.6 m,长度为30 m)的蒸汽列管干燥机,系统干燥煤泥能力为25~28 t/h,该机处理能力大,安全性能好,满足节能和环保的双重要求[4]。煤泥干燥系统热源来自大唐河北马头热电公司产生的蒸汽,蒸汽源头压力为1~2 MPa,温度为230~300 ℃,蒸汽通过长度约3.5 km的管道引至马头洗选厂干燥车间处,管道上设有减温减压装置,使到达管道末端干燥机处的蒸汽压力可稳定在0.4~0.6 MPa,温度为150 ℃左右,满足设备正常运行条件。在实际生产过程中,煤泥干燥系统平均每月可处理煤泥约1.5万t,满足生产需求。

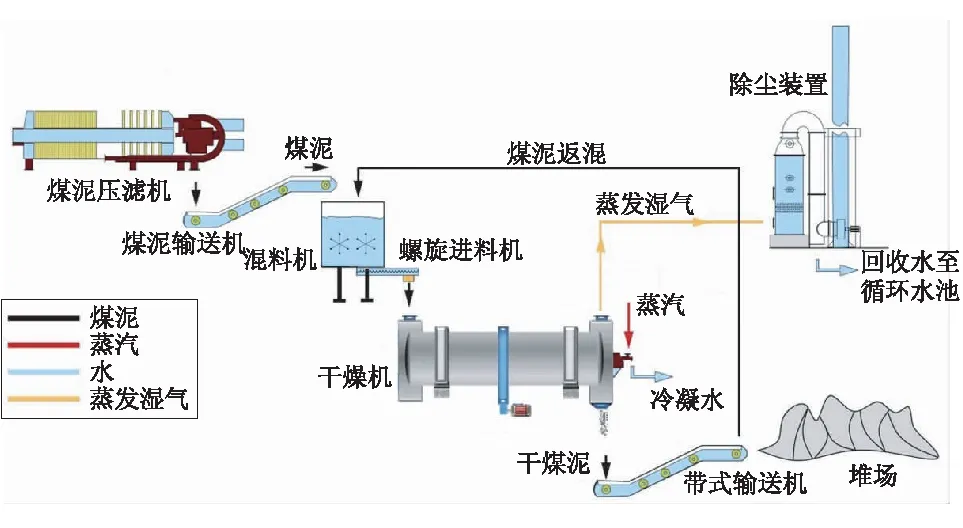

蒸汽列管干燥机工作原理为:采用饱和蒸汽为加热介质进行间接加热干燥,其基本原理为热法干燥,主要设备蒸汽列管干燥机类似回转窑,筒形体里有一个多管系统,筒体呈现倾斜状态。煤泥连续不断地从上方送入干燥机管里,当筒体旋转时,煤不停地输送到出口。水分干燥所需的热量由多管系统内的低压蒸汽提供,低压蒸汽沿着筒体的轴向进入内部,并迅速向管外表面扩散,对蒸汽列管外部的湿煤泥进行加热烘干处理[5]。煤泥内蒸发出来的水分,则通过喷淋除尘器进行处理后,进行有组织排放。设备流程如图1所示。

图1 煤泥干燥系统设备流程

2.2 煤泥干燥系统运行状况

目前,马头洗选厂煤泥干燥系统已稳定运行。压滤尾煤可通过原有带式输送机运送至原有煤泥棚内进行储存。也可通过带式输送机上新增的犁式卸料器,卸至新增缓存料仓内,仓下由干燥机上料带式输送机运至干燥车间,经螺旋搅拌机破碎后,通过螺旋给料机送入干燥机内,同时接入电厂蒸汽进行烘干处理。煤泥中蒸发出来的水汽及煤尘,由引风机从干燥机内抽出,经过除尘器进行喷淋降尘,使气体排放浓度达到环保要求后,排入大气中。喷淋降尘所用的水,通过二级沉淀处理后,可循环使用。干燥后产品由带式输送机运输至已有原煤棚储存。当煤泥干燥系统停产检修时,抬起犁式卸料器,压滤车间煤泥可进入煤泥棚储存。煤泥干燥系统正常运行时,棚内煤泥可经铲车装载进入棚内上料仓,由铲车上料带式输送机运送至干燥机上料带式输送机进入干燥车间进行干燥[6]。

2.3 煤泥干燥系统的改进

2.3.1 缓冲料仓的改进

由于煤泥本身的高黏性,在使用过程中出现铲车上料缓冲仓内堵煤,导致棚仓事故发生。通过现场实地考察发现,由于仓下螺旋搅拌机搅拌齿分布不均匀,中间较密集,两端较稀疏,因此无法将两端煤泥及时破碎,导致煤泥在仓壁上逐层堆积,时间久了,易造成棚仓事故的发生。因此,采取在螺旋搅拌装置搅拌轴的两端对称增加搅拌齿,以及在缓冲料仓仓壁上铺设不锈钢板的方法,能够有效使煤泥在缓冲料仓内的横截断面均受到搅拌破碎,使在料仓内堆积的煤泥能够顺利通过,避免了棚仓事故的发生。

2.3.2 蒸汽进气软管安装方式改进

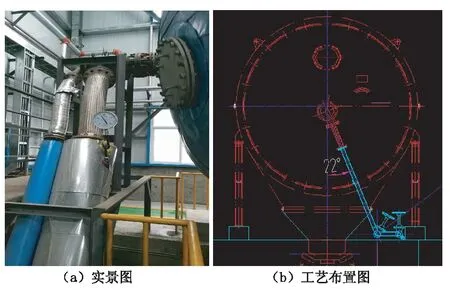

蒸汽列管干燥机在使用过程中发生了机尾蒸汽进气软管先后多次漏气破损,造成了蒸汽、热量浪费,给尾煤干燥系统的正常使用带来了极大安全隐患。通过查验现场管道漏气部位,发现漏气处多为蛇皮管与底端不锈钢锁头接口处及弯曲部位。分析其漏气原因,蒸汽进气软管原设计安装方式为倾斜22°安装,由于干燥机一直在转动,旋转接头外壳在干燥机的带动下,也有略微转动,且由于蒸汽进气软管内蒸汽带有压力(0.4~0.6 MPa)、管道质量、尺寸、材质及软管下方钢管与软管采用固定连接方式等多方面因素,极易造成蒸汽进气软管受力较大,弯曲变形,成S型,从而导致漏气。为了避免蒸汽进气软管因变形、受力不均而损坏,采用垂直安装蒸汽进气软管的方式,使软管受力均匀。由于蒸汽进气软管与旋转接头连接,通过转动旋转接头外壳,调整接口法兰位置,使蒸汽进料管接口法兰垂直向下并将蒸汽进气软管下端与其连接的钢管延长1 200 m,使蒸汽进气软管能够垂直安装。再将旋转接头吊耳进行固定,并采取减震措施,防止旋转接头偏移程度过大,对蒸汽进气软管施加外力。通过对蒸汽进气软管安装方式的改进,能够消除蒸汽泄漏的安全隐患,有效延长蒸汽进气软管的使用寿命,节约生产成本,为煤泥干燥系统的稳定运行提供可靠保障。改造前后蒸汽进气软管如图2、图3所示。

图2 改造前蒸汽进气软管

图3 改造后蒸汽进气软管Fig.3 The steam inlet hose after renovation

2.3.3 蒸汽冷凝水余热再利用

通过新建水箱,安装泵、管道等设施,将干燥机蒸汽列管内蒸汽冷却后凝结回流的冷凝水进行收集,饱和蒸汽凝结成的冷凝水温度约80 ℃,水量约6 t/h。冷凝水通过泵及管道输送至附近尾煤压滤车间内为其供暖,管道末端再回流至水箱内,形成闭路循环系统,确保尾煤压滤车间室温维持在15 ℃左右,多余的冷凝水则由泵输送至生产主厂房内,可供职工取暖、洗澡使用,能够有效改善职工的工作环境。

2.4 煤泥干燥系统的应用优势

煤泥干燥系统打破以往直接脱水的工艺理念,使物料与热介质不直接接触,无需以煤或燃气作为能源提供高温热介质,消除了生产过程中干燥机内物料易自燃及由细粒煤尘积聚引起爆炸的安全隐患;同时,从根本上解决了物料与热介质直接接触脱水引起的环保问题,即直接燃烧的烟气热介质排放时,需对排气出口加装脱硫、脱硝、除尘等处理净化设备,还需配套安装固体废弃物及工业废水的处理设施,存在投资大,工艺系统繁琐,运行成本高等问题[7]。

马头洗选厂结合自身煤泥情况,包括灰分、水分、发热量、生产能力等指标参数,秉承在保证产品质量合格的前提下,合理降低投资,提出具体工艺参数要求,选用目前在用最大型号为φ3.6-30 m(直径为3.6 m,长度为30 m)的列管干燥机。

依托自身空间优势进行设计,马头洗选厂厂区内虽未有电厂热力集成及其他供热系统,但发现了可以利用之前马头电厂到马头洗选厂的中水引用路线进行管道敷设,结合空间位置上临近马头电厂蒸汽源头等有利条件,在热源取用上较为便捷。

煤泥干燥系统热介质采用电厂高温饱和蒸汽。在以往直接干燥的技术上进行改进,该设备物料与热介质不直接接触,干燥过程更安全、可靠。附加配套环保设备少,降低投资,蒸汽冷凝水可二次利用,提高热能的利用率,节约水资源,整体工艺运行成本较低。

煤泥干燥系统上位监控创造性地采用监控软件组成智能式监控平台,完成生产数据的实时采集、动态显示、设备运行、故障报警、趋势曲线、查询、数据库登录等功能。上位机直接从PLC读取生产数据,进行加工处理,利用先进的计算机技术进行描述(比如图形动画、多媒体语音系统等),动态显示各系统机械设备运行工况、带式输送机保护信号、液位信号、带式输送机运量等检测计量仪表的信号,可通过鼠标点击实现对系统设备的起停控制[8]。

3 效益分析

3.1 经济效益

马头洗选厂煤泥年产量约18万t、灰分在60%以上、水分为25%~28%,发热量为6.7~7.5 MJ/kg,当前销售价格为20~30元/t,按25元/t计算。干燥后型煤水分降至13%以下、干燥后型煤年产量约15.4万t,发热量可提高约3.1 MJ/kg,干燥后售价为105元/t。吨煤泥蒸汽消耗量为0.2 t,每吨蒸汽价格为186元,年销售利润为497.4万元[9]。

3.2 社会效益

煤泥干燥系统的成功应用,不仅提高了煤泥产品的附加值,更主要的作用在于使煤泥的销售、运输等环节符合环保政策要求,避免了企业因煤泥处理问题得不到有效解决而被迫停产的局面,社会效益巨大。

干燥后的煤泥外形成圆球状,具有较高的强度,无论从运输上、储存上大大降低了粉尘量,响应了环保政策要求,具有一定的社会效益和推广价值[10]。

4 结语

通过煤泥干燥系统在马头洗选厂的实践与应用,烘干后的煤泥水分可由27%降至13%,提高了产品的附加值,彻底解决了煤泥在储存和运输中的问题,确保了煤泥销路,为企业正常洗煤生产提供了可靠保障。同时,经过干燥后的煤泥,发热量有所提高,也为企业带来了可观的经济效益。