基于趋势提取的火电机组负荷响应能力评价

崔世君,王建东,赵泽宁,高 嵩,孟祥荣

(1.山东科技大学 电气与自动化工程学院,山东 青岛 266590;2.国网山东省电力公司电力科学研究院,山东 济南 250003)

电力系统调度自动控制系统中,自动发电控制(automatic power generation control,AGC)是保证电网频率质量和安全运行、维持电力系统发电与负荷实时平衡的重要技术手段[1]。随着我国电网规模的不断扩大,装设有AGC功能的机组越来越多,但由于调节速率与调节精度参差不齐评价困难。需要一个行之有效的方法对AGC性能指标进行准确、快速地评价,当火电机组AGC性能差时,分析导致性能差的原因;当电网调度中心发出新的AGC指令时,可以对机组出力曲线进行预测。还可以根据AGC性能评价结果制定合理的火电机组奖惩措施,保证市场公平性并提高参与辅助服务电厂的积极性。

国内学者对于火电机组AGC性能评价进行了广泛研究。吴继平等[2]针对现有评价方法中存在受参数设置影响、机组实际调节性能准确性不足以及对新型调节资源的适应性等问题,提出了表征机组调节性能的四个指标;徐英等[3]根据AGC机组的响应特性和华北电网AGC策略,提出了基于相位测量单元数据的AGC调节性能评价方法;宋新立等[4]采用混杂系统的建模方法,提出了一种适于机电暂态及中长期动态全过程仿真的自动发电控制模型;李云等[5]提出了试验容量品质评价AGC试验指标;高爱国等[6]采用分项动态自适应前馈技术和基于一次调频功能的AGC控制方案对机组协调控制系统进行了优化;赵嵩等[7]参照现有评价标准指标结构,设计了考虑电池寿命的电池储能AGC控制性能评价标准。国外关于电网AGC性能评价与火电机组AGC的研究较多,但对于火电机组AGC性能评价的相关研究较少。北美电力可靠委员会[8]通过计算机组实发功率与AGC指令之间的偏差值来评价AGC性能;Pathak等[9]纠正了使用发电率约束机组速率的错误,并改进了火电机组自动发电控制模型;Wang等[10]通过计算实发功率幅值变化评价AGC性能;Lobato等[11]设计了一个确保机组有功功率和AGC指令之间偏差在一定范围内的监控系统。

当前电网调度中心大多使用《网源协调标准制度汇编》[12]与《华北地区发电厂并网运行管理实施细则》[13]中的AGC性能评价方法,从历史数据中查找关键数据点(如指令动作时刻、调节结束时刻等),再通过关键数据点计算性能指标。此方法的缺陷是容易受到噪声影响,并且当此次AGC对应的机组出力未达到目标值90%或者超过目标值110%时,无法找到关键数据点,从而无法计算AGC性能指标。

国内研究大多通过直接读取历史数据中的关键点来评价AGC性能[2-7],此类方法难以避免噪声与死区影响。国外研究可以在一定程度上避免噪声与死区的影响,但仍存在其他缺陷。文献[8]通过计算实发功率与AGC指令的偏差值评价AGC性能,文献[10]通过计算实发功率幅值变化评价AGC性能,当偏差值或幅值变化大于一定阈值时,认为此次AGC不合格。两种方法都是通过挖掘数据段中的信息来评价性能,而不是直接读取数据中的关键点,所以可以避免因噪声与机组死区导致的错误结论。但仅用偏差值或幅值等单一指标无法全面表征机组AGC性能。

为解决上述问题,在文献[12-13]的基础上,提出一种新的AGC性能评价方法。首先将AGC指令与实发功率分成多个数据段,找到AGC指标动作时段与实发功率动作时段,根据找到的趋势段查找关键数据点从而计算性能指标。由于趋势提取可以平滑实发功率曲线,基于趋势提取的AGC性能评价方法受噪声与死区的影响较小。此外,本研究方法保留了文献[12-13]中所提出的三个性能指标,来全面地表征机组AGC性能,避免使用单一指标评价导致的结论错误。

1 问题描述

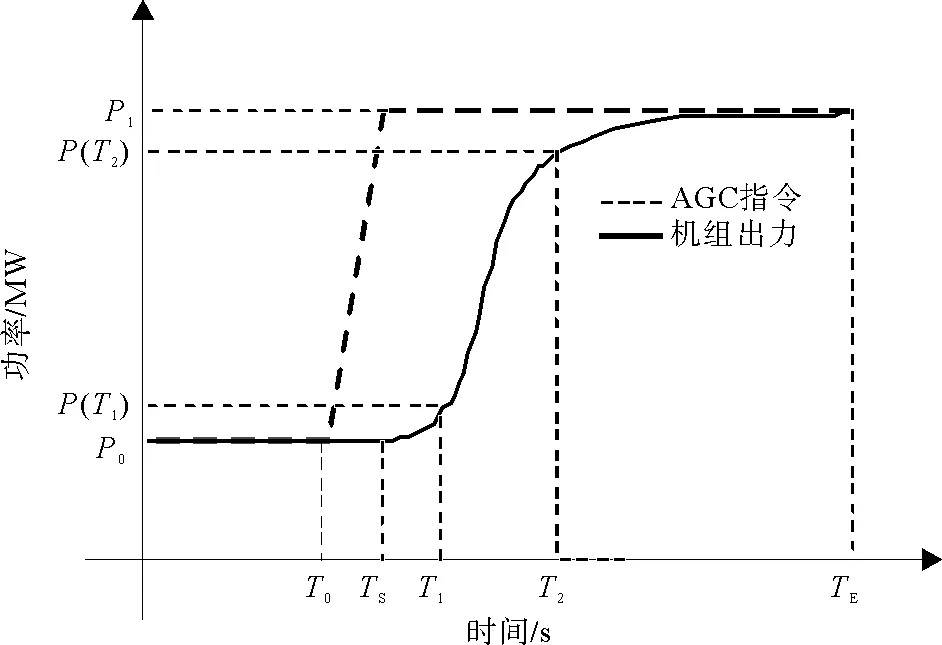

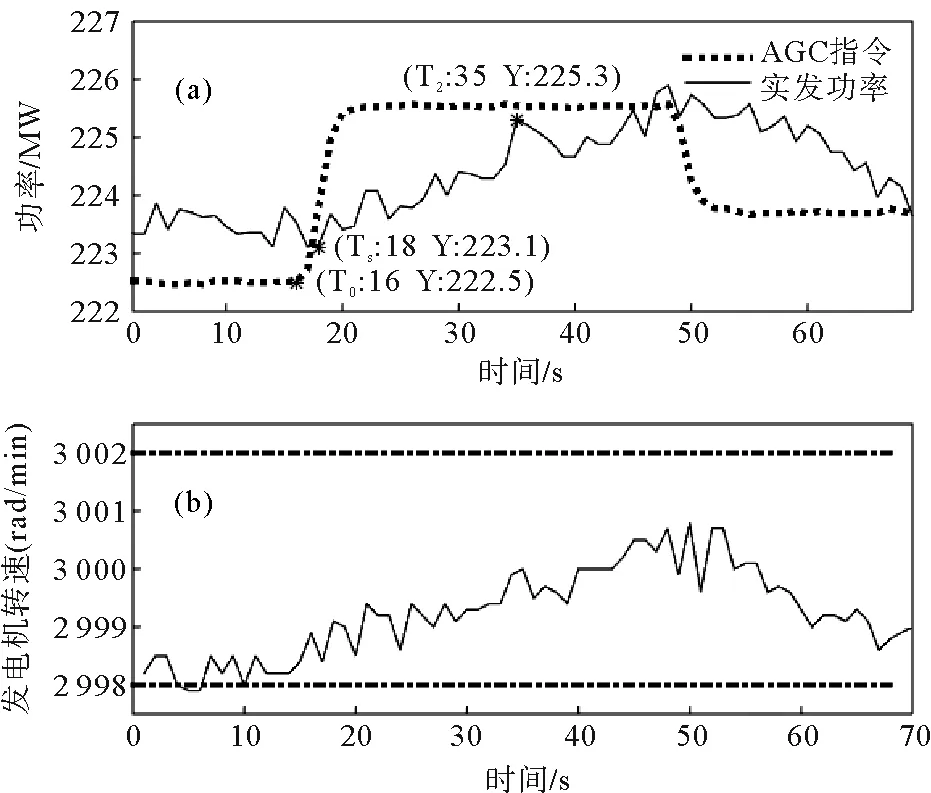

火电机组AGC运行模式分为R模式与O模式。R模式机组的AGC指令为阶跃形式,O模式机组的AGC指令为非阶跃的形式。目前关于AGC评价的研究针对的运行模式为R模式。图1为R模式火电机组AGC负荷响应模拟曲线[12]。T0时刻AGC指令开始动作,TS时刻负荷跟随指令开始变化,机组开始涨出力,TS时刻机组出力达到目标值的10%。T2为负荷变化至AGC负荷指令目标值90%的时刻,此后机组出力在目标值附近波动,直到TE时刻此次AGC结束。负荷响应时间T指自AGC指令开始变化的时刻T0起至机组实际负荷开始变化的时刻TS之间的时间差,即

图1 火电机组AGC负荷响应模拟曲线

T=TS-T0。

(1)

负荷平均变化速率v是指选取负荷变化至AGC负荷指令目标变化幅度10%和90%的两个负荷点之间连线的斜率:

(2)

负荷稳态偏差ΔP是指AGC指令不变的工况下,在考核时间段内(T2至TE时刻),负荷偏离AGC指令的值

(3)

式中,y(t)为机组在该段时间内的实际出力,P1为该时段内的指令设定值。一般来说,一次阶跃的持续时间为30~1 205,幅值约为3 MW,火电机组一次AGC由多次阶跃组成。然而,该性能评价方法存在两个问题:①由于《网源协调标准制度汇编》中的性能指标计算方法是从数据中得到关键点计算性能指标,所以受噪声的影响较大;②《网源协调标准制度汇编》中规定将机组出力达到目标功率90%的时刻作为此次AGC调节结束的时刻,但由于机组存在调节死区,因此机组出力有时无法达到目标值的90%或超出目标值的110%。

2 具体方法

本研究所提出的AGC性能评价方法主要思路如下:首先找到适合评价的数据段,包括从历史数据中找到AGC动作时段与此AGC对应的机组出力动作段,再读取关键数据点从而计算性能指标。

2.1 数据段查找

首先从历史数据中找到适合进行AGC评价的数据段,具体分为两步。第一步对AGC指令进行趋势提取,计算每段趋势的幅值变化值,找到幅值变化小于一定阈值的趋势段,将此趋势段对应的AGC数据段视作AGC稳态数据段,将相邻两稳态段及其中间的动态部分视作一次阶跃指令;第二步对实发功率使用同样的方法进行趋势提取,找到AGC动态部分对应的实发功率动作趋势段。将相邻两稳态段及其对应的动态段视为适合评价的数据段。

2.1.1 AGC稳态段查找

y=ak+bkn,

(4)

其中ak与bk使用最小二乘估计[14]得到:

(5)

式中:

(6)

实际出力与其拟合直线的拟合误差的损失函数为:

(7)

(8)

|Mm+1-Mm|≥2,

(9)

(10)

Mm+1为此次AGC目标稳态段均值。

性能评价前,要判断此段AGC是否满足公式(8)。若满足,则认为此数据段为稳态数据段,相邻两个稳态段与其动态段时间的时段被认为一次阶跃指令;若不满足,跳过此段AGC,对下一段AGC进行性能评价。

2.1.2 实发功率动态段查找

t0,m (11) 其中,Pm为此次AGC调节幅值,TN为文献[12]中规定的响应时间最大值,vN为文献[12]中规定的调节速率最小值,TN+60×Pm/vN为机组调节所需的理论时间。t0,m为第m次稳态数据段最后一个点,将其视为第m次AGC指令开始动作时刻,则有 t0,m=nm+Nm-1, (12) 此约束条件为时间约束。即在此时间范围内的数据段都有可能为此部分AGC对应的调节段。在满足式(11)的情况下,满足式(13)的数据段认为是此段AGC对应的调节段: (13) 其中 (14) 式中Km为满足式(11)的趋势数。趋势提出结束后,下一步是找到关键数据点,为性能评价做准备。 将每次AGC对应的实发功率趋势第一个点视为机组开始涨/降出力的点ts,m, ts,m=tm。 (15) 将每次AGC对应的实发功率趋势最后一个点视为机组结束涨/降出力的点te,m, te,m=tm+Tm-1。 (16) 将每次调节结束的点te,m至下一次AGC开始动作的点t0,m+1之间的部分视为AGC调节稳态时段: (17) 将机组当前转速r(t)与标准转速(3 000 r/min)r之差超出死区(2 r/min)且最大频率偏差达到0.04 Hz(汽轮机转速为2.4 r/min)的时刻作为一次调频动作时刻,即: (18) 式中TS,PFC为一次调频动作时刻。《网源协调标准制度汇编》中规定一次调频30 s内需要达到目标值的90%,所以将开始后30 s作为一次调频结束的时刻TE,PFC,有 TE,PFC=TS,PFC+30。 (19) 最后判断一次调频动作时刻与AGC动作时刻是否发生冲突。若满足 |t0,m-te,m|+|TE,PFC-TS,PFC|=max{TE,PFC,te,m}-max{TS,PFC,t0,m}, (20) 则认为一次调频与AGC没有发生冲突;若不满足,则认为一次调频与AGC相互影响,跳过此次AGC,对下次AGC进行评价。剔除受一次调频影响的AGC后,接下来便可以根据找到的关键点计算调节时间、调节精度与负荷平均变化速率指标。响应时间指AGC指令发出的时刻(调节前稳态段最后一点)与机组出力开始动作时刻(趋势段第一个点)之间的时间差: tm=ts,m-t0,m。 (21) 负荷平均变化速率v指的是机组开始涨/降出力(趋势段第一点)至机组结束涨/降出力(趋势段最后一点)的斜率,即: (22) 调节精度指在机组结束涨/降出力(趋势最后一点)至下次AGC开始动作(下次稳态段最后一点)时段内的机组出力偏离目标值的量,即: (23) 式中Pset,m为第m次AGC指令的设定值。 结合三个工业案例说明算法的正确性。使用的工业案例为300 MW燃煤机组,机组运行模式为R模式。对文献[12]中的AGC性能指标计算方法与基于趋势提取找到关键点的性能评价方法进行对比,体现基于趋势提取方法的优势与不足。 莱城4号机组某次AGC调节指令及其分段如图2所示。若使用趋势提取方法对此段AGC进行性能指标评价,即分别对AGC指令与实发功率进行趋势提取,可以得到AGC动作时刻t0,m=24 s,机组出力动作时刻ts,m=31 s。按照式(21)计算负荷响应时间为7 s。 机组出力动作时刻ts,m=31 s,结束动作时刻te,m=46 s,对应的功率分别为y(ts,m)=200.4 MW与y(te,m)=198.1 MW。按照式(22)计算负荷平均变化速率为9.4 MW/min。 机组下次AGC动作时刻t0,m+1=68 s,设定Pset,m=198.2 MW,按公式(23)计算负荷调节精度为0.2 MW。 若按文献[12]中的性能指标计算方法,关键数据点如图3所示。根据公式(1)、(2)和(3),计算得出响应时间、调节速率及调节精度分别为7 s、8 MW/min与0.2 MW。两种方法得出的结果基本相同。从图2可以看出,此次AGC受噪声影响较小,这是两个方法计算结果差距较小的关键原因。 图2 案例一AGC指令与实发功率趋势 图3 案例一读取关键数据点与机组转速 图4为莱城4号机组某次AGC调节指令。首先使用趋势提取方法计算性能指标,此部分实发功率趋势分为三部分。 图4 案例二AGC指令与实发功率趋势 ①调节幅值P=3 MW,AGC动作时刻t0,m=16 s,机组出力动作时刻ts,m=19 s。按照公式(21)计算负荷平均变化速率为3 s。 图5 案例二读取关键数据点与机组转速 ②机组出力动作时刻ts,m=19 s,结束动作时刻为te,m=46 s,对应功率分别为y(ts,m)=223.5 MW与y(te,m)=225.3 MW。按照公式(22)计算的负荷平均变化速率指标为3.9 MW/min。 ③使用文献[12]中方法进行性能评价时,由于噪声的影响,机组出力达到目标值90%的时刻,即机组调节结束的时刻为T2,m=35 s,对应功率y(T2,m)=225.3 MW。由于此次AGC机组出力动作时刻的功率y(ts,m)已经高于机组目标变化幅度10%,所以机组达到目标变化幅度10%的时刻T2,m=35 s,对应功率y(T1,m)=223.1 MW。根据公式(2)计算负荷平均变化速率指标为7.8 MW/min。 可以看出,由于噪声的影响,《网源协调标准制度汇编》中性能评价方法可能导致读数不准确,进而产生较大误差。而本研究所提出的性能评价方法基本不受噪声影响。由于此次AGC调节进入稳态的同时下一次AGC指令已经发出,所以此次AGC无法计算调节精度。 莱城电厂4号机组某次AGC如图6所示。由于发电机出力未达到目标值的90%,若使用文献[12]中性能评价方法,无法得到负荷平均变化速率与调节精度性能指标。这是由于火电厂供能不足或机组自身存在死区导致的。使用趋势提取的方法可以得到性能评价指标。如图6所示,调节幅值P=3 MW,AGC动作时刻t0,m=24 s,机组出力动作时刻ts,m=25 s,按照公式(21)计算的机组响应时间1 s。 图6 案例三AGC指令与实发功率趋势 机组出力动作时刻ts,m=25 s,结束动作时刻te,m=52 s,对应的功率分别为y(ts,m)=229.7 MW与y(te,m)=231.7 MW。按照公式(22)计算负荷平均变化速率为4.4 MW/min。 机组下次AGC动作时刻t0,m+1=76 s,设定Pset,m=232.8 MW,按照公式(23)计算负荷调节精度为1.1 MW。 通过案例三可以得出,实发功率未达到目标值附近时,文献[12]规定的性能评价方法无法计算负荷平均变化速率与调节精度性能指标。但本研究所提出的AGC性能评价方法可以计算负荷平均变化速率与调节精度指标。 提出一种基于趋势提取的AGC性能评价方法,同时,给出一套基于历史数据自动评价AGC性能指标的方法。首先,通过趋势提取找到适合评价的数据段,在剔除一次调频影响的基础上查找关键数据点,计算AGC性能指标。三个工业案例表明,所提出的方法受噪声影响较小,评价结果更加准确。2.2 AGC性能指标评价

3 工业案例

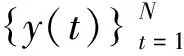

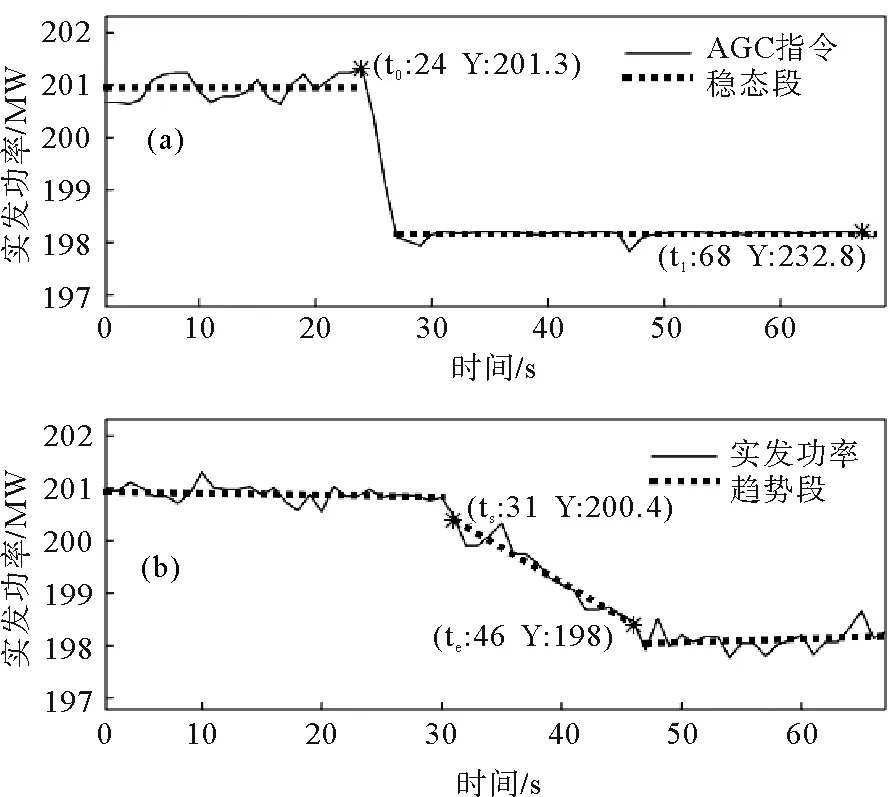

3.1 案例一

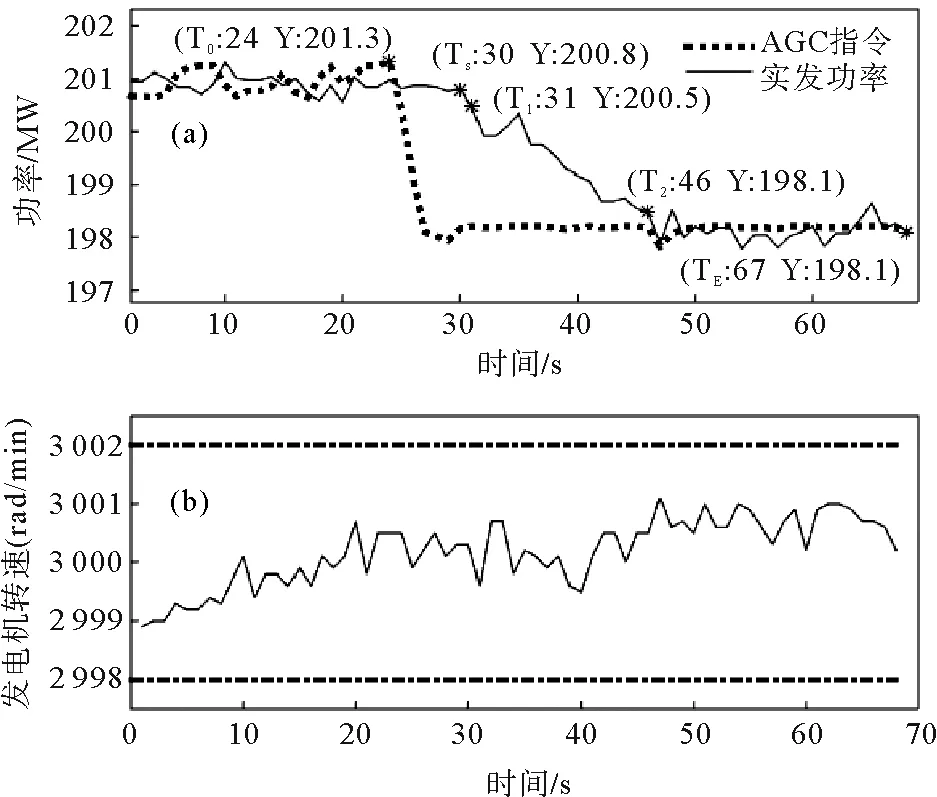

3.2 案例二

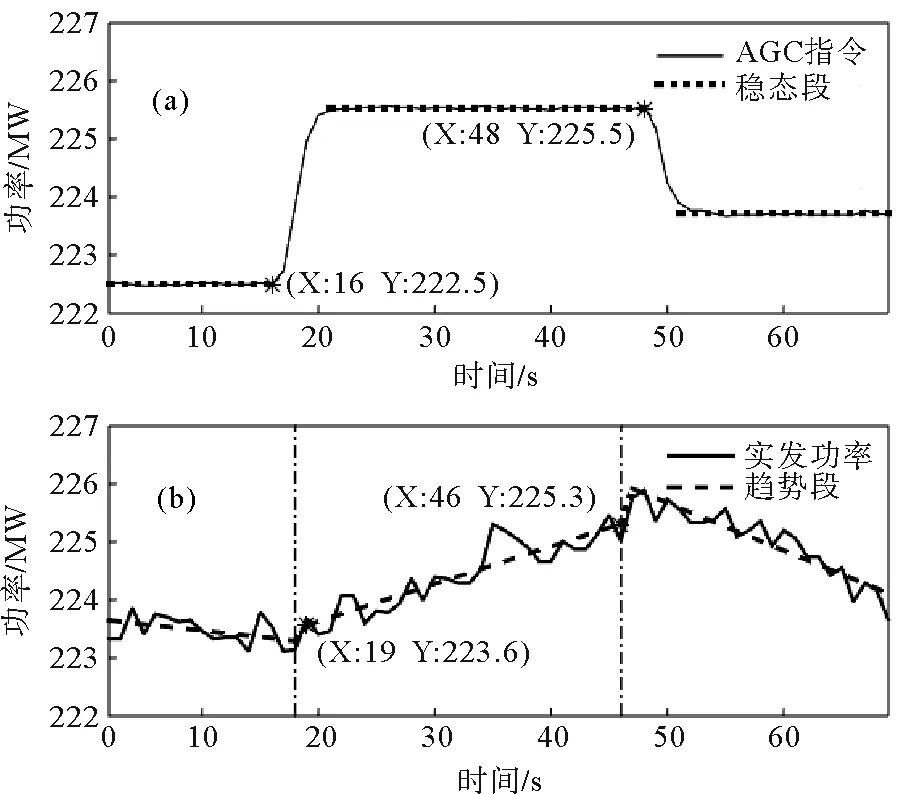

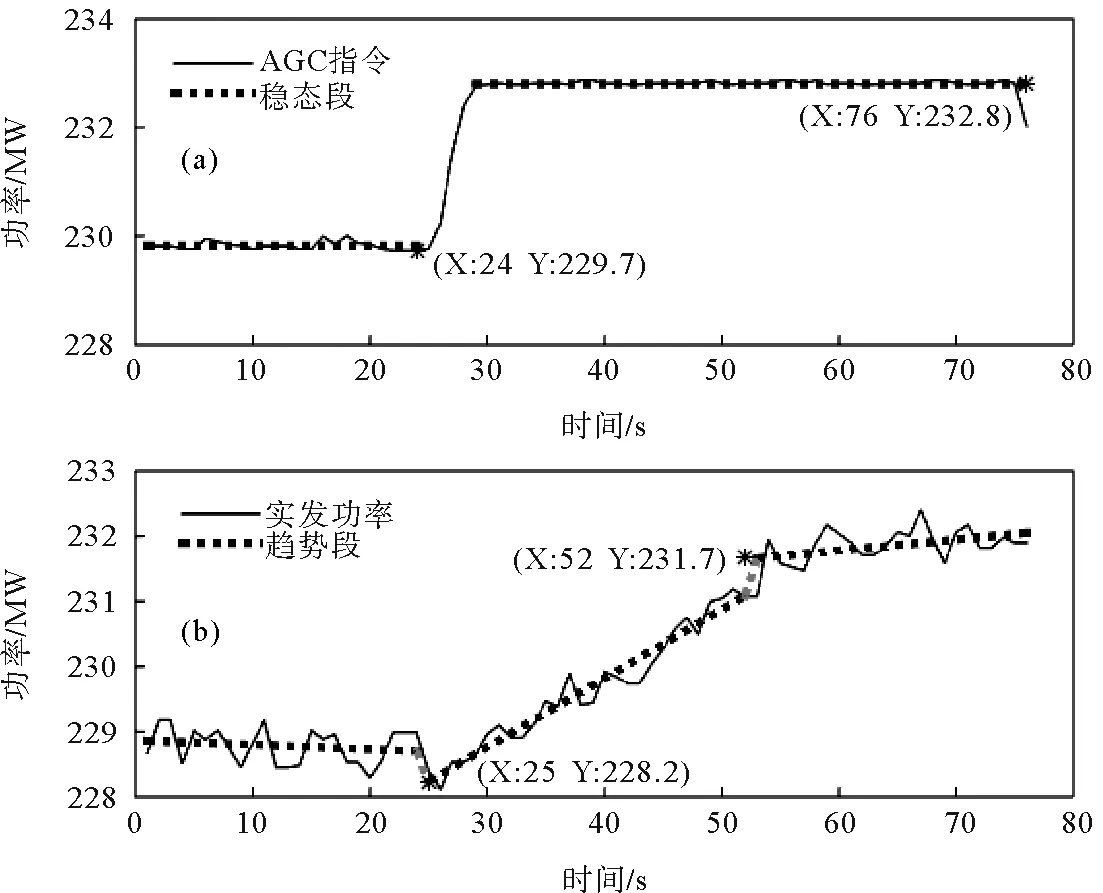

3.3 案例三

4 结论