焊接间隙对铝合金MIG焊组织性能的影响

周丹桐,孟祥志,曹 健,杨振东,孟凡娇

(辽宁忠旺集团有限公司, 辽宁 辽阳 111003)

铝合金作为近年来迅速崛起的工程金属材料,由于其密度低、比强度及比刚度高、具有较好耐蚀性等一系列优点,在航空航天、汽车、舰船等领域得到了广泛应用[1]。在铝合金加工过程中,铝合金焊接是极其重要的一个加工环节。随着铝合金在越来越多行业的应用,铝合金焊接问题也吸引着越来越多学者的关注。铝及铝合金焊接方法较多,主要有非熔化极惰性气体保护TIG、熔化极气体保护焊MIG、穿孔变极性等离子焊接、真空电子束和激光以及搅拌摩擦焊等,目前应用较多的仍然是交流TIG和MIG两种方法[2]。通过对铝合金焊接技术文献查阅可知,铝合金焊接还存在很多问题,较比发达国家还有一定的差距,技术成熟度很难达到国际先进水平。

本文主要选取6063铝合金挤压板材,采用熔化极惰性气体保护焊MIG进行对接工艺验证试验,通过焊接接头宏观形貌观察、X射线形貌观察、金相显微组织观察和性能分析,了解不同焊接间隙对焊接性能的影响,获得熔化极惰性气体保护焊MIG对母材间隙的要求。

1 实验材料及焊接试样制备

1.1 试样选取

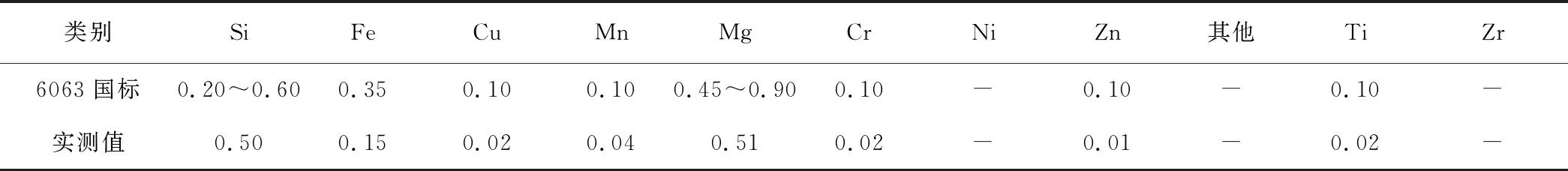

本次试验选取6063铝合金挤压板材,尺寸规格为200mm×100mm×3mm,其化学成分见表1,力学性能见表2。

表1 化学成分 (质量分数,%)

表2 力学性能

1.2 焊接试样制备

(1)对铝合金焊接表面进行机械清理(砂轮打磨)去除铝合金表面氧化膜。

(2)将铝合金板材进行对接装配,间隙分别为0.5mm、1.0mm、1.5mm进行点焊固定,编号依次为M0.5、M1.0、M1.5,然后对焊点有污染的部位机械清理。

(3)填充焊丝选用ER5356,直径1.2mm,通过MIG焊接设备进行焊接;相关工艺参数为,焊接电流180A,焊接电压21V,焊接速度600mm/min,保护气体Ar(99.99%),气体流量20L/min。

(4)对焊接表面进行清理打磨,检查表面的熔合情况。

2 试验结果及分析

2.1 焊接接头宏观及X射线形貌

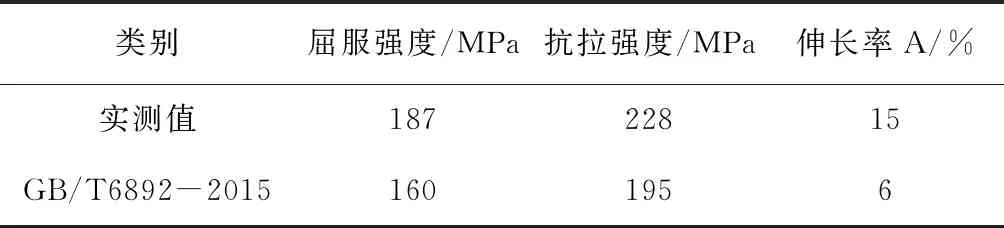

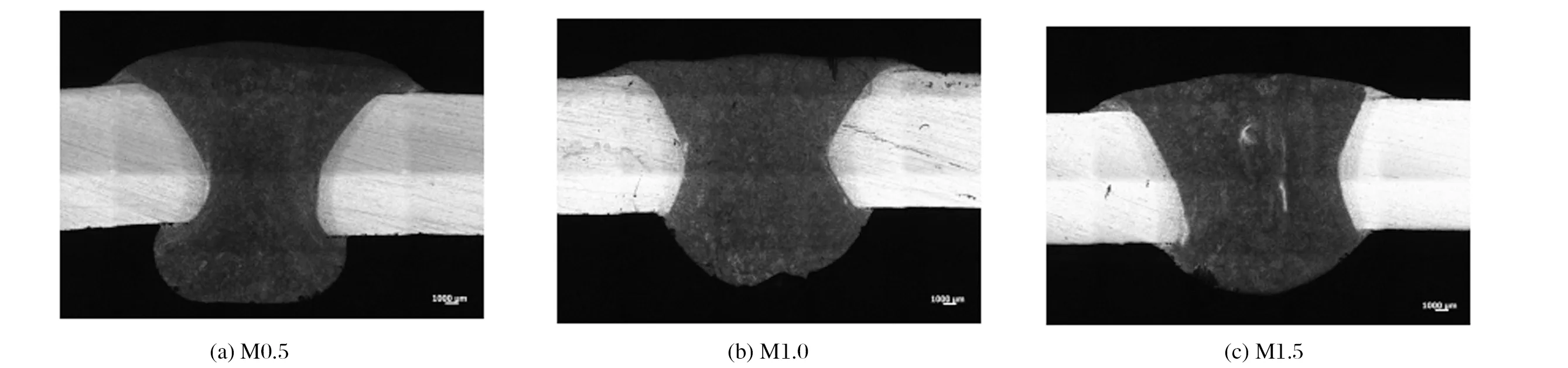

从图1可以看出,试样的焊缝形状规则均匀,余高较低,试样表面均无夹渣、未熔合、未焊透等缺陷。从图2可以看出,试样表面均无气孔。说明采用此焊接试验参数焊接0.5mm、1.0mm、1.5mm间隙板材焊缝成型性良好。

图1 接头宏观形貌

图2 接头X射线形貌

2.2 焊接接头金相组织

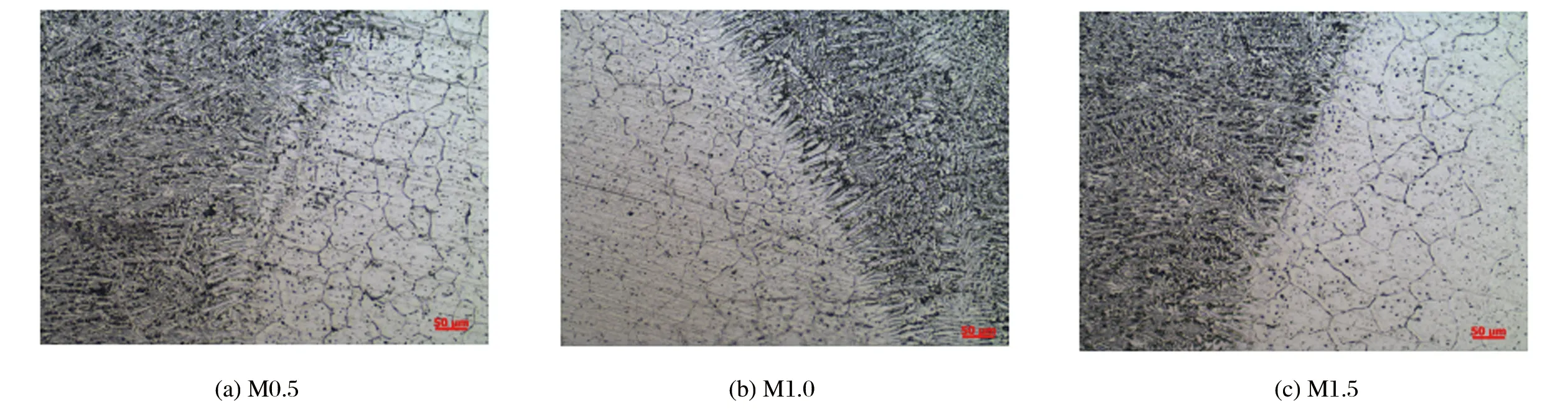

焊接接头主要是由焊缝和热影区两大部分组成。从图3可以看出,焊缝及焊缝附近区域无热裂纹。从图4可以看出,试样的热影响区晶粒粗大,因为在焊接过程中,受焊接高温影响,热影响区显微组织中的强化相会发生脱溶反应,逐渐析出且聚集在一起,使强化效果消失,形成“过时效”软化[3],晶粒生长速度加快,产生粗大晶粒。

图3 接头显微组织形貌

图4 接头热影响区和熔合线显微组织形貌

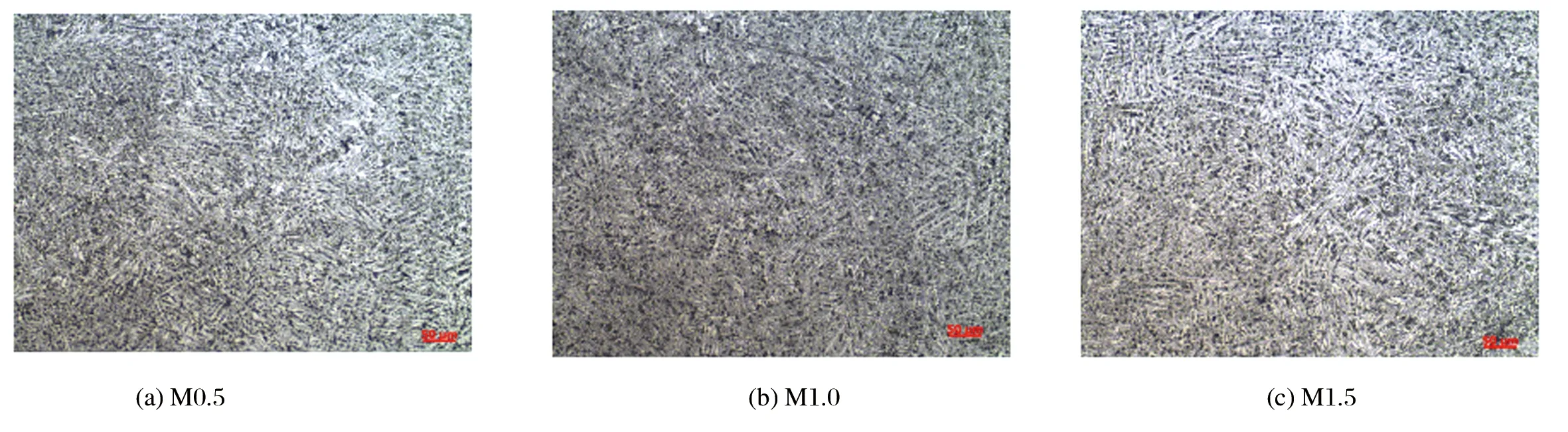

从图5可以看出,试样焊缝区显微组织、析出相分布均匀,说明ER5356焊丝焊缝的晶粒组织细小,析出相分布均匀。

图5 接头焊缝区显微组织形貌

2.3 焊接接头性能

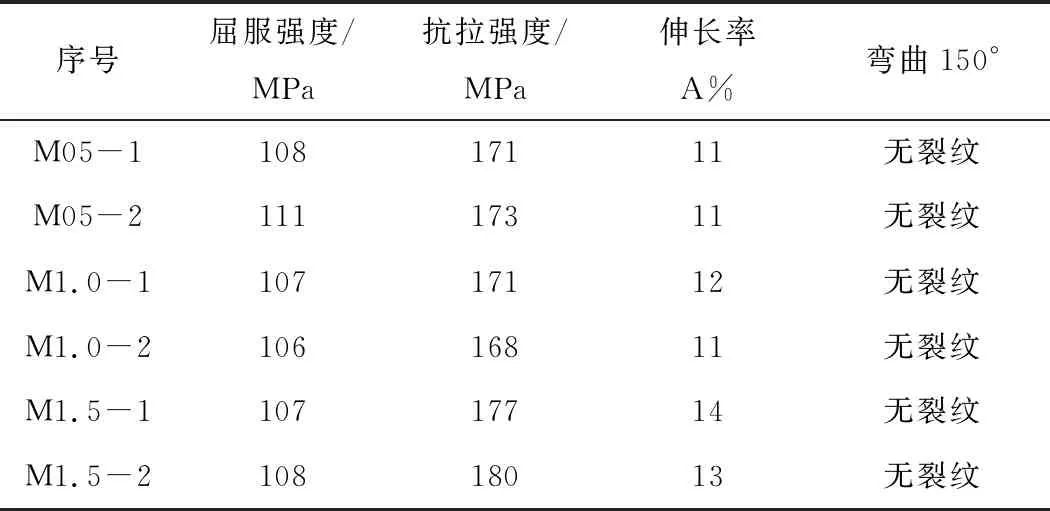

从表4可以看出,试样的力学性能均能满足母材强度的70%以上,150°弯曲试验焊接接头无裂纹产生。从图6可以看出,接头在拉伸试验进行过程中大多在距离熔合线6mm左右处断裂,断裂处正是焊接接头热影响区,由于热影响区显微组织晶粒粗大,晶界面少,晶粒与晶粒中间犬牙交错的机会就越少,有利于裂纹的传播和发展,使其力学性能下降。

表4 焊接接头性能

图6 拉伸试样

3 结论

适当工艺参数下,MIG焊接0.5mm、1.0mm、1.5mm间隙板材表面焊缝形状规则均匀,无夹渣、未熔合、未焊透等缺陷,性能良好,说明在1.5mm内MIG焊接焊缝成型性良好,间隙过大会产生铝合金焊接变形和过大的应力集中,使其强度发生明显下降。