多向高速冲击下LZ91镁合金的力学性能及组织

江润桐,马 香,何思雨,刘 筱,,朱必武

(1.湖南科技大学 材料科学与工程学院, 湖南 湘潭 411201;2.湖南科技大学 机电工程学院, 湖南 湘潭 411201)

镁锂合金是当前为止最轻的合金,它比普通镁合金轻1/4~1/3,比铝合金轻1/3~1/2,因此镁锂合金被称为超轻合金[1-6]。由于镁锂合金具有优异的比刚度、比强度性能、同时具有优良的电池屏蔽性能、抗震性能、散热性能等,在航空、核工业、军工、汽车、医疗器械、3C产业等领域具有广阔的应用前景[1-2,6-9]。在应用过程中材料容易受到冲击载荷作用,镁的密排六方结构(hcp)有限的滑移系,限制了其室温和高应变速率下的塑性变形能力[10-11],但Li的立方体结构(bcc)的加入,提高了其塑性变形能力,因此研究镁锂合金在室温冲击载荷下的变形行为有着重要意义。

多向锻造技术研究主要包括组织性能演变规律、晶粒细化机理、裂纹产生机理及后续成形能力等[14-15]。吴远志等[14]发现通过高应变速率多向锻造技术可以大幅提高ZK系列镁合金的综合力学性能,锻造的主要强化机制是晶粒细化、孪晶强化和第二相强化,能够获得力学性能良好的镁合金。

然而,目前针对多向高速冲击镁锂合金的研究较少。基此,本研究采用分离式霍普金森压杆对LZ91镁锂合金在室温下进行单向冲击、两向冲击、三向冲击和单向三次冲击后的力学性能变化和组织演变规律的研究。

1 实验

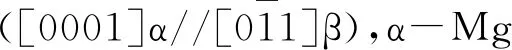

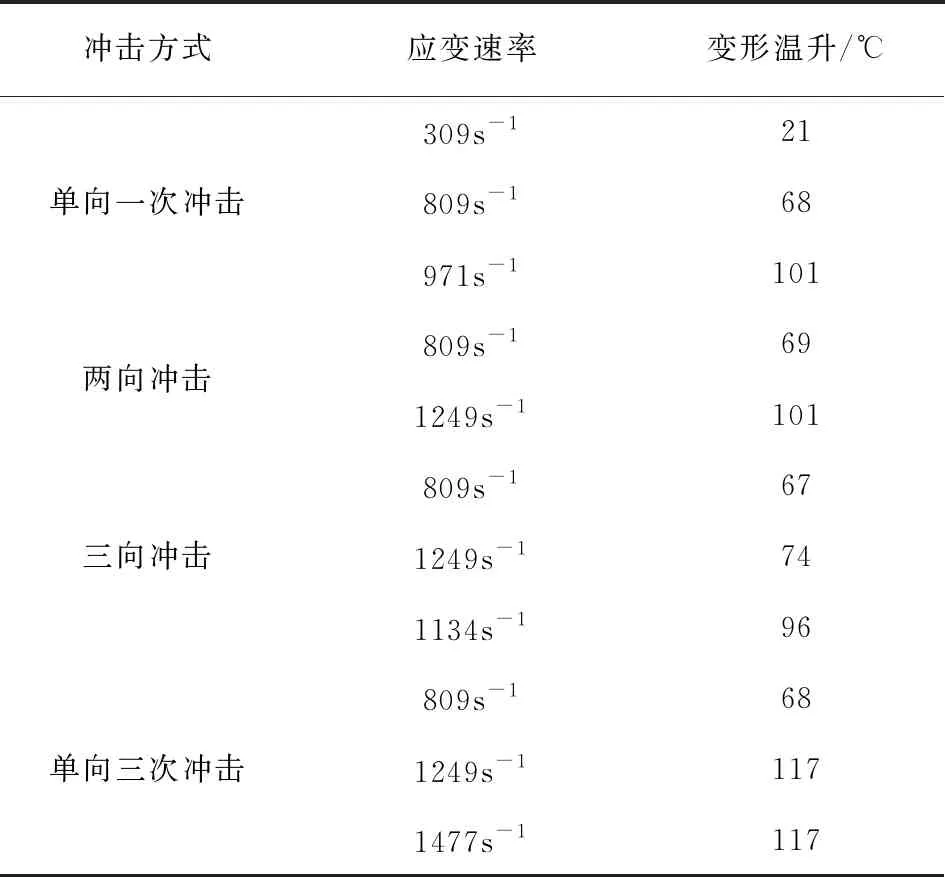

实验采用铸态LZ91镁合金,其合金成分(质量分数)为9.12%Li,1.03%Zn,其余为Mg。将铸锭制成9.7mm×7.8mm×7.8mm的立方体试样,在分离式霍普金森式压杆(SHPB)上进行室温下、冲击气压0.2MPa~0.5MPa的单向和多向冲击实验,每次冲击间隔时间相同,多向高速冲击工艺如图1。对多向高速冲击和单向高速冲击后的试样进行镶样,再将镶好的样品依次采用400目、800目、1000目、1500目、2000目的水磨砂纸进行研磨,利用抛光机抛光至镜面,然后用1g草酸、1ml冰醋酸、1ml浓硝酸、150ml水配成的腐蚀剂按照冲击的不同程度腐蚀5s~10s,最后通过光学显微镜(OM)观察金相组织。

图1 冲击工艺

2 结果与讨论

2.1 初始组织

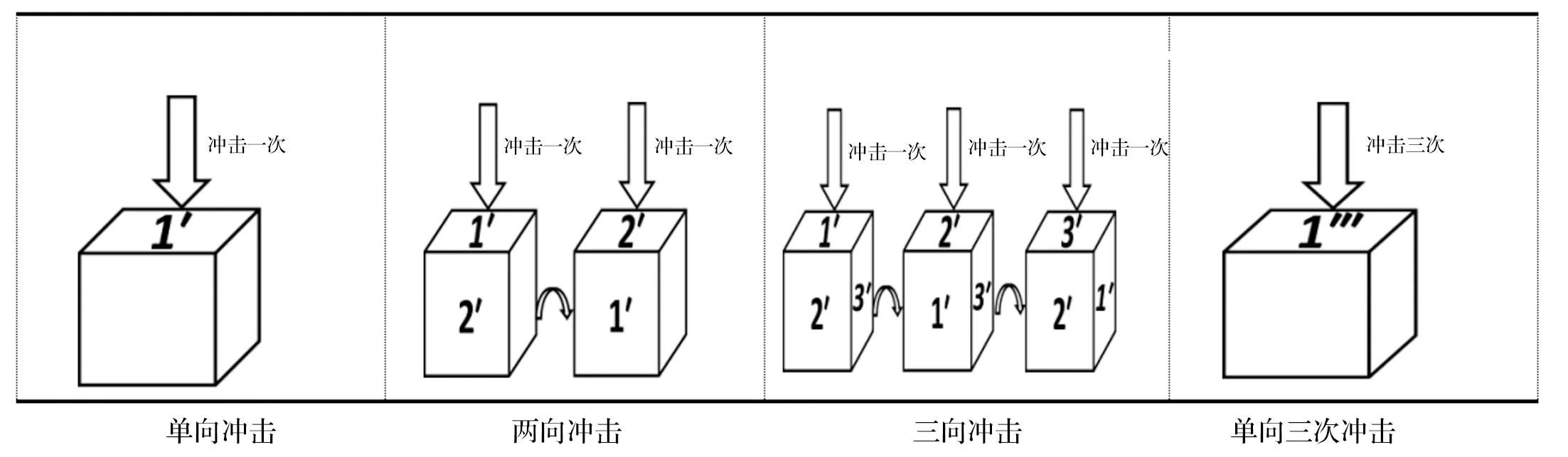

图2为LZ91镁锂合金未经过冲击的原始组织,可以看到黑色和白色两部分,其中黑色部分为α-Mg相,白色部分为β-Li相。在经过变形前,β-Li相粗大,晶粒之间的间距较小。

图2 LZ91镁锂合金原始组织

2.2 应力应变曲线

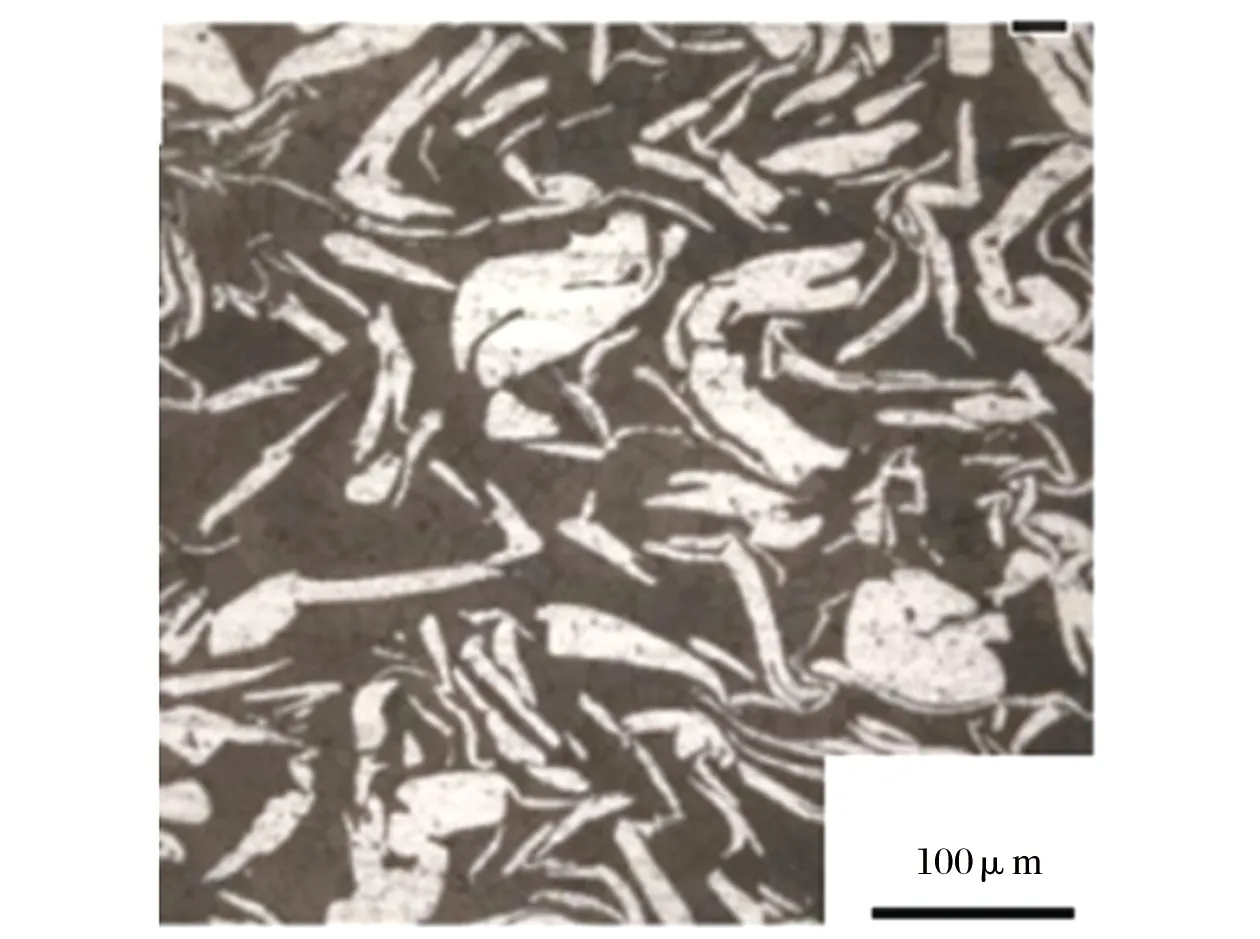

图3为单向高速冲击的应力-应变曲线,应变速率分别为309s-1、809s-1和971s-1。由图可知,随着应变速率的增加,材料的屈服应力和承受的极限应力也随之增大,表现出了材料的正应变率效应[16]。

图4为材料两向冲击的应力应变曲线。第二次冲击曲线屈服应力与极限应力的差值较第一次冲击曲线屈服应力与极限应力的差值有所增大,说明第二次冲击更多的能量在屈服后被吸收,材料的变形吸附能力得到增强;第二次冲击曲线在塑性变形阶段的应力都有所减小,表明材料在第二次冲击时被软化。根据文献[16,17]可知,随着应变速率的不断增加,镁合金的塑性和强度都有一定程度的增强。但是,目前的实验结果表明,第二次冲击在应变速率为1249s-1下进行冲击,其应力明显小于第一次冲击的应力(应变速率为809s-1)。

图3 LZ91镁锂合金单向冲击不同应变速率应力-应变曲线

图4 LZ91镁锂合金两向冲击不同应变速率应力应变曲线

图5(a)(b)是LZ91镁锂合金三向高速冲击和单向三次高速冲击的应力应变曲线图。由图可知,随着应变速率的增大,应力应变曲线在同一应变所对应的应力值不断变化,材料所承受的最大应力也呈现波动趋势。图5(a)为三向高速冲击的应力应变曲线图,三次冲击的应变速率分别为809s-1、1249s-1、1134s-1,随着冲击次数的增加,应变不断增大。在塑性变形阶段,第二向冲击时的应力应变曲线下降且低于第一向冲击。第三向冲击时,材料应力应变曲线出现上升现象。图5(b)为单向三次冲击的应力应变曲线图(应变速率为809s-1、1249s-1、1477s-1),随着冲击次数的增加和应变速率的增大,应力应变曲线依次下降。

图5 LZ91镁锂合金三向冲击不同应变速率应力应变曲线

2.3 变形温升

金属材料中高应变速率条件下的变形温升可以通过公式计算[18]:

式中,ρ为合金密度;C为合金比热;σ为应力;β为热转化系数,镁合金热转化系数β在文献中[19]已提到过,在高应变速率变形中,对于较高应变速率β取值为0.90~0.95,本文取0.95。经计算得出变形温升(表1)。

表1 不同冲击条件下的变形温升

当应变速率迅速增大时,所做功的一小部分为材料变形所需,剩余部分将转化为热,使材料处于绝热状态导致加工软化,降低流变应力,这在试样的初始温度很高时特别明显[20]。

2.4 微观组织

图6为实验中多向高速冲击和单向高速冲击的冲击方向及选取观察的横截面的示意图。其中,“1”面代表第一向微观组织,“2”面代表第二向微观组织,“3”面代表第三向微观组织。

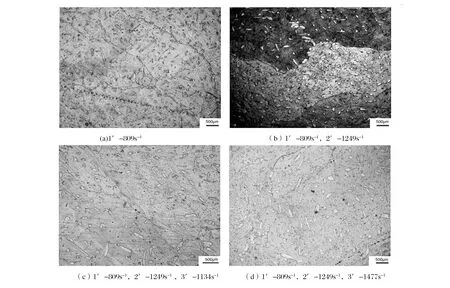

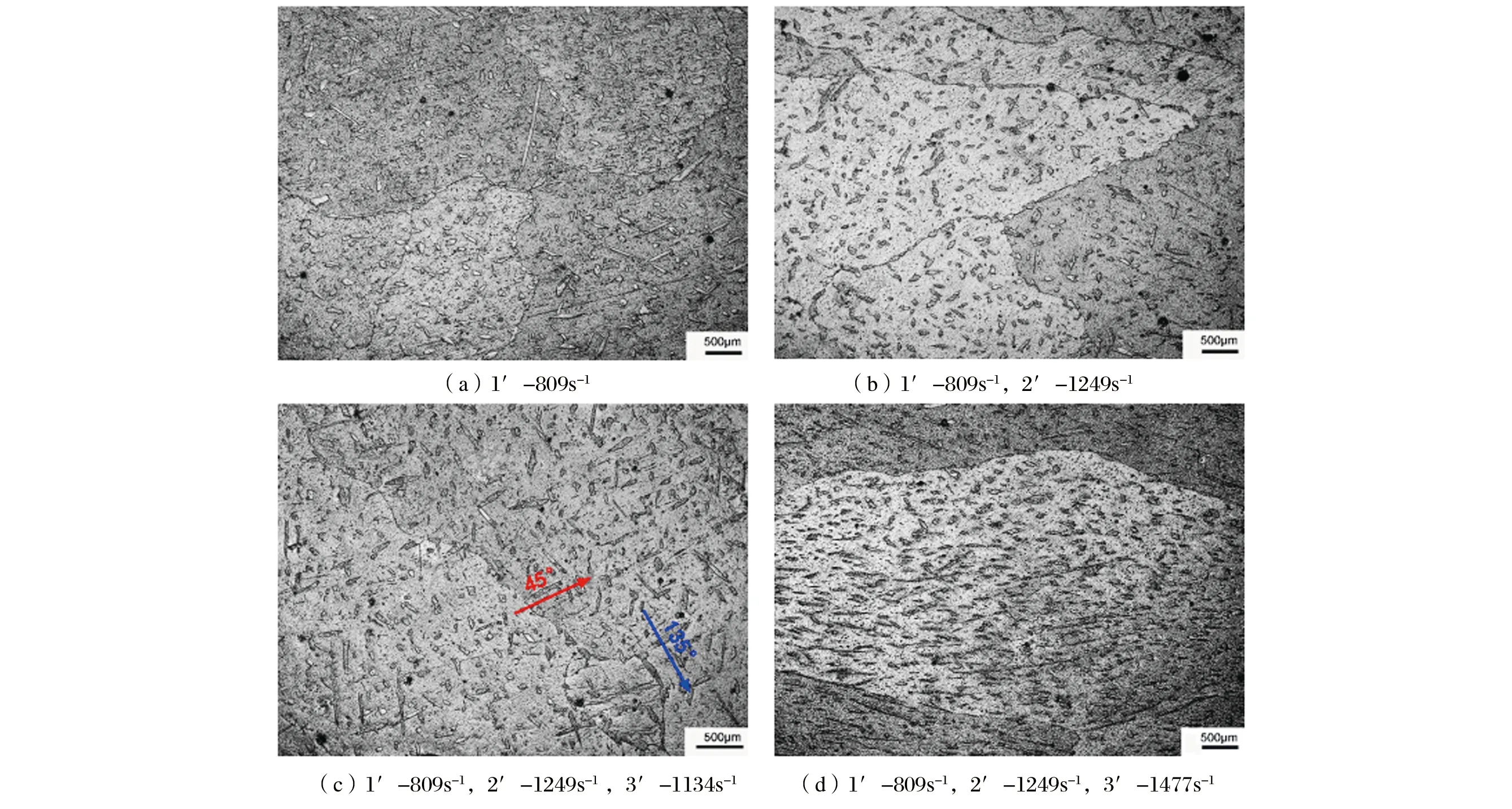

图7(a)(b)(c)(d)分别为LZ91镁合金单向冲击、两向冲击、三向冲击和单向三次冲击的第一向微观组织,依次对应图3、图4、图5(a)(b)应力应变曲线图(其中单向冲击应变速率为809s-1,两向冲击依次为809s-1、1249s-1,三向冲击依次为809s-1、1249s-1、1134s-1,单向三次冲击依次为809s-1、1249s-1、1477s-1)。从图中可以看到黑色和白色两部分,其中黑色部分为α-Mg相,白色部分为β-Li相。图7(a)中β-Li相均匀分布在α-Mg相中,且会沿着α-Mg相的晶界分布;在经过两向冲击之后(图7(b)),材料出现了不同层次的变形区域,且每层β-Li相的形态都有差异,局部位置还出现了β-Li相拉长的现象;用定量金相法测定β-Li相面积分数。为此采用点计数技术(ASTME562-02)计算β-Li相的总面积[21], 测得图7(a)β-Li相面积分数约为9.49%,图7(b)中β-Li相面积分数约为7.24%。材料在经过三次冲击之后(图7(c)),β-Li相并没有继续细小化和密集化,相反晶粒变得粗大且间距变大。图7(d)为单向三次高速冲击的微观组织,其相比图7(c)β-Li相的组织较密集。

图6 横截面选取示意图

图7 LZ91镁锂合金不同冲击次数下的第一相组织形貌

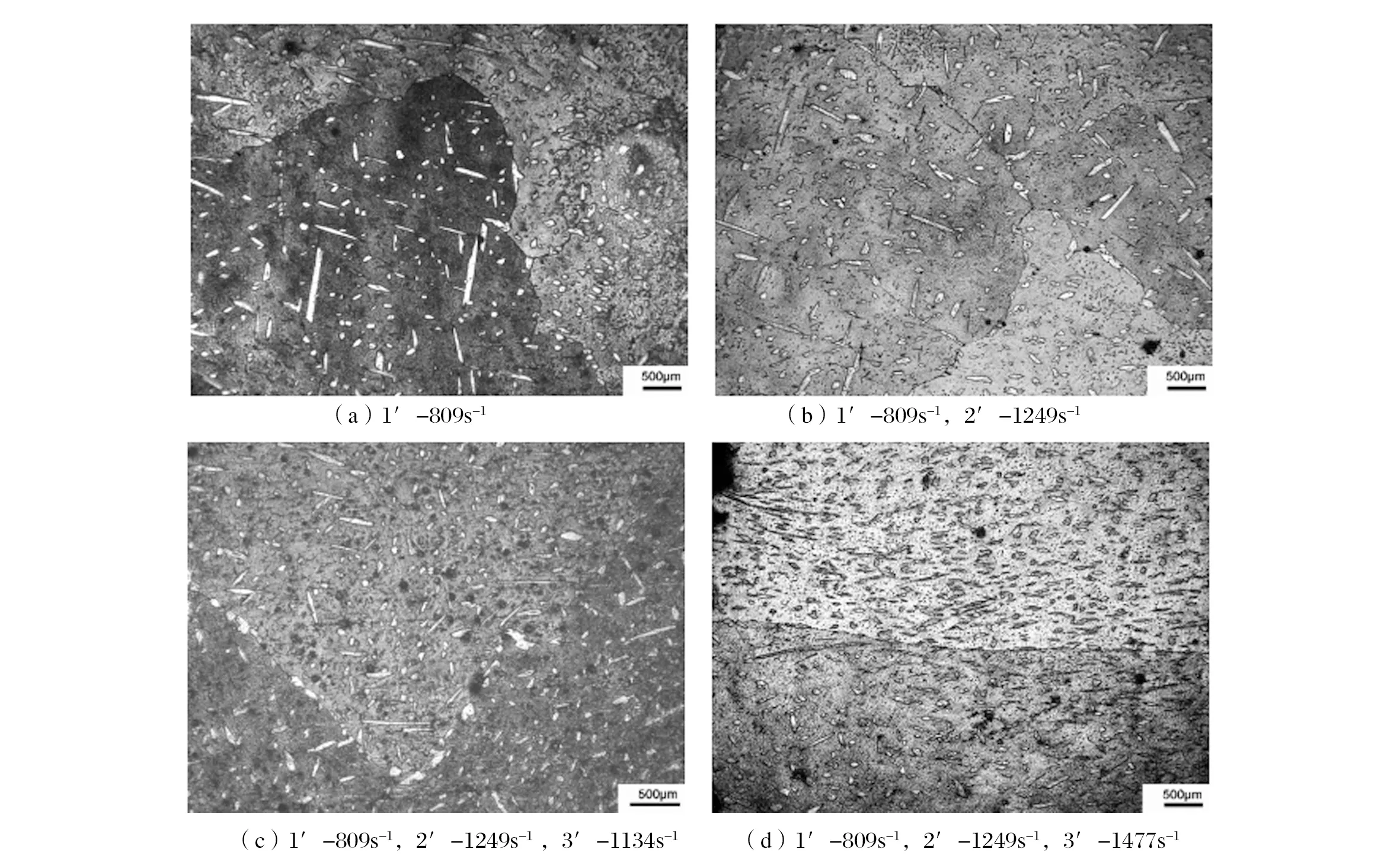

图8为同一材料的第二向微观组织。图8(a)中沿着α-Mg相晶界出现了不同的变形区域,在晶界右边β-Li相细小且分布相对密集,而在左边β-Li相分布较分散且出现沿着冲击方向β-Li相拉长的现象;图8(b)相对图8(a),在经过两次冲击后,在整体上β-Li相的分布要相对密集。同样沿着晶界出现了不同变形区域,但变形差异程度相比图8(a)更小;图8(c)相比图8(b),材料在经过第三次冲击后,β-Li相组织并没有太大变化,同样在α-Mg相晶界上明显看到白色β-Li相的分布。图8(d)中,可以看出β-Li相出现明显的压缩且β-Li相沿着垂直载荷方向被拉长,在晶界两边β-Li相也出现了明显的分层变形区域,分层沿着垂直载荷方向分布。

图9为同一材料的第三向微观组织。图9(a)中β-Li相均匀分布,α-Mg相晶界轮廓清晰且能看到等轴晶粒的出现;图9(b)经过两次冲击后,组织β-Li相晶粒相比图9(a)明显分散,同时也出现明显的分层现象;图9(c)经过三向冲击后,β-Li相晶粒明显变得粗大,在不同的变形区,晶粒会出现近似45°、135°方向上的偏转拉长;图9(d)则在同一方向上出现了晶粒拉长。

图8 LZ91镁锂合金不同冲击次数下的第二向组织形貌

图9 LZ91镁锂合金不同冲击次数下的第三相组织形貌

2.5 组织对力学性能的影响

在室温情况下对镁锂合金进行多次冲击后会发生加工硬化,导致材料位错密度增加。应变速率增加,导致应力应变曲线上升。但是在目前的研究中,如图5(a)所示,LZ91镁锂合金第二次冲击的曲线低于第一次冲击曲线,表明在经过第一次冲击后,材料发生加工硬化,第二次冲击后材料发生软化。而继续第三次冲击,曲线高于第二次冲击曲线,此时材料再次发生硬化。根据文献[22]可知,α-Mg和β-Li的相界面正好是bcc和hcp结构中的密排面,β-Li相对α-Mg 相起到滑板效应,有利于β-Li 相协助 α-Mg 相的塑性变形,同时随着β-Li 相越细小,对α-Mg 的塑性变形协调作用越好,使Mg-Li合金的变形抗力明显减低发生材料软化。第一次冲击的初始组织为原始组织,第二次冲击的原始组织为图7(a),第三次冲击的初始组织为图7(b)。因此,第二次冲击初始组织的位错密度要比第一次冲击初始组织的位错密度高,而第三次冲击的初始组织位错密度要高于第二次冲击的初始组织,材料在冲击过程中的加工硬化逐渐增强。第一次冲击的初始组织中β-Li相粗大,滑板效应弱。第二次冲击的初始组织中β-Li相变得细小,滑板效应加强。第三次冲击的初始组织中β-Li相面积分数较第二次冲击的初始组织减少,滑板效应减弱。结合图5(a)及变形温升的影响可知,第二次冲击时,滑板效应强,使得滑板效应和变形温升引起的软化作用强于应变速率导致的硬化和上一次冲击引起的加工硬化作用,材料发生软化,所以第二次冲击曲线比第一次冲击曲线低。在第三次冲击时,滑板效应减弱,滑板效应和变形温升的软化作用不足以弥补应变速率导致的硬化和上一次冲击引起的加工硬化,使硬化作用占据优势,因此第三次冲击曲线再次高于第二次冲击曲线。综上所述,材料在每次冲击后既可能发生软化现象,也可能发生加工硬化。可以看出在冲击过程中,材料的软化作用和加工硬化存在竞争关系。

2.6 裂纹

图10是依次经过三向冲击(冲击速率依次为809s-1、1268s-1、1029s-1)的第二向微观组织。在裂纹周围,β-Li相晶粒破碎而成细小形态分布。由局部放大图可以看到在裂纹末端出现了微型孔洞,沿着裂纹末端出现由细化晶粒组成的绝热剪切带。

材料在经过三向高速冲击后,随着冲击应变速率的提高,塑性功产生的热量无法及时散失而在狭窄的区域内形成绝热剪切带。在高速冲击过程中,应变速率越大,材料加工硬化程度越明显,同时由于位错的交互影响使得材料处于硬取向的晶粒很难再发生滑移,最后形成位错堆积[23]。结合上述分析,β-Li相的滑移系比α-Mg相的滑移系多,因此在高速冲击时,β-Li相更容易发生滑移,随着变形量的增加,位错会在α-Mg相中堆积,形成严重的应力集中。所以在绝热剪切带内,当应力集中大于材料的断裂强度时,就会在堆积区域产生微小孔洞。微小孔洞在塑性变形过程中不断长大合并,最后汇聚成裂纹。

图10 LZ91镁锂合金三向冲击第二向裂纹组织形貌

3 结 论

(1)第二次冲击时由于β-Li和α-Mg的滑板效应和形变温升产生的软化作用明显高于材料加工硬化导致的强化作用,导致了第二次应力应变曲线低于第一次冲击;第三次冲击时,软化作用降低,不能弥补加工硬化所引起的强化作用,导致第三次冲击的应力应变曲线高于第二次冲击。因此,软化作用和硬化作用存在竞争现象,加工硬化和软化作用均可能占据优势,导致材料硬化或者软化。

(2)在多向冲击镁锂合金的过程中,当局部应力达到一定程度,就会在材料内部产生绝热剪切带,继而会在绝热剪切带内产生位错缠结并形成微型孔洞,最后发展成裂纹。