艾条定量卷制机的预成型技术研究

张楚鹏,张 杰,张道德,唐郁轩,田魏龙

(1 湖北工业大学机械工程学院,湖北 武汉 430068; 2 湖北工业大学工程技术学院机械工程系,湖北 武汉 430068)

艾条的成型包括脱叶、捣碎、筛选、卷制等工序,而卷制是关键加工工艺之一。干艾叶生产出艾绒的比例被称为艾绒的精度,其比例越高,精度越大。在相同的卷制情况下,艾条的重量反映了艾绒精度的大小,精度过大或过小都会影响疗效和成本[1]。卷制过程的预成型组件中艾条重量的定量误差控制存在难度,为了控制艾绒的精度,则对于艾条重量的定量控制就非常必要。考虑到成本和市场使用需求,因此将艾绒比例设定为10∶1并通过预成型组件使艾条的定量误差能达到5%以内的指标。

国外对于艾条卷制的研究相对较少,而机械卷制方式在卷烟机械行业应用较为广泛。国内公开报道中用于实现艾条自动卷制功能的设备很少,目前艾条卷制机采用纯手工或半自动的加工方式为主。在艾条卷制设备研究方面,进料时仅仅在环形传送带上固定了一定体积装艾绒的模具,通过模具大小对艾条重量进行定量[2],无法达到本文的精度指标。

艾条重量的控制影响着艾绒的定量误差。为满足定量精度的指标,通过增加预成型组件的模腔控制艾条重量,并优化模腔关键参数来减小艾条的定量误差。

1 预成型原理及方案分析

预成型机构对艾绒重量的控制效果影响着艾条的定量精度。因此,建立预成型组件中对辊机构的数学模型,分析预成型原理以及预成型方案来优化相关的参数,以提高艾条定量精度。

1.1 预成型原理

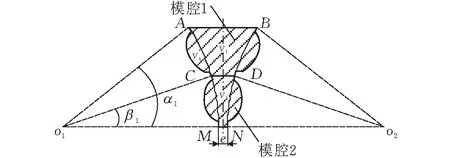

辊压成型,图1分为左侧挤压辊和右侧挤压辊,艾绒通过螺旋给料机均匀进入对辊间隙腔内实现预成型。艾绒在对辊的作用下经历了喂料、变型、出料这三个阶段。

图 1 辊压艾绒示意图

喂料阶段:艾绒在合力作用下进入对辊间隙后,开始受到较小的挤压作用,各艾绒颗粒因受压而变得紧凑。

变型阶段:艾绒被挤压到两辊最小间隙2c处时,挤压和剪切达到最大化,艾绒预成型基本完成。

出料阶段:艾绒离开最小间距2c时,经过对辊的挤压以条状形态最终离开对辊。

其中,变型阶段因挤压和剪切达到最大化,艾绒密度受到影响最大,艾条重量发生改变较多,因而成为影响艾条定量误差的关键阶段。

1.2 预成型方案分析

挤压成型机构主要是圆辊和椭圆辊机构。在变型阶段产生的剪切力大小对艾绒致密度有着很大影响,因此要对预成型方案进行分析得到合理的预成型组件。通过有限元法对艾绒颗粒单元体进行受力分析。为了分析艾绒受到的剪切作用的大小,忽略艾绒在两辊间的滑移量,辊间啮合受力如图2所示。

图 2 对辊受力

基于椭圆定义可简化长短轴与剪切力的大小有如下关系:

a=b+kF

(1)

式中:a为椭圆辊长轴;b为椭圆辊短轴;k为剪切力的影响因素;F为艾绒所受剪切力。在艾绒颗粒单元体处于两辊之间时,参数k应该受到长短轴、艾绒剪切形变、对辊间隙的影响。其中剪切形变与长短轴以及对辊间隙之间有如下几何关系:

(2)

式中:Δl为艾绒的剪切形变;θ为艾绒颗粒开始接触辊到离开辊转过的角度;c为两辊最小间隙的一半。艾绒在对辊间受到剪切作用下破碎,根据材料力学[3]的剪切公式可知:

(3)

式中:A为单颗粒艾绒的横截面积;E为艾绒的杨氏模量。当对辊的转速为n时,转过的角度与时间之间有如下关系:

(4)

两椭圆辊的最大线速度差为2nπ(a-b)。考虑到力是变化的,根据微分思想可知单颗粒艾绒的剪切形变为在时间t内最大线速度差的积累。

2nπ(a-b)t=Δl

(5)

因此可得

k=EAarctan(Δl/(a+c))

(6)

剪切力越大,对艾绒的破碎作用最大,容易导致艾绒的密度不断变化,加大了控制艾绒定量精度的难度。当选择椭圆辊时,由于a≥b,破碎力增大,但a=b(即对辊轴为圆辊)时,剪切力F最小,对艾条控制定量误差影响最小,因此将圆辊机构作为预成型组件。

3 模腔关键影响参数分析

对于圆辊成型,大多数研究仅局限于对辊受力分析,对辊中产品的定量却研究甚少。为了满足合格率和生产产量要求,预成型机构中可增加相应的圆形模腔来控制艾条的重量,以提高艾条的定量精度。对于模腔,一般是研究模腔产品的产量和强度[5],因此重点分析圆辊成型对预成型后艾条产量和强度的影响规律。

3.1 艾条产量的影响参数分析

预成型模腔由模腔和间隔腔组成,间隔腔是在模腔与模腔之间的区域(图3)。圆柱模腔的艾条产量由艾绒的密度和预成型模腔的体积决定,因此艾条的产量

图 3 型腔模型艾绒

Q=(2Vm+Vδ)ρ×10-9

(7)

式中:Vm为模腔的总体积;Vδ为间隔腔的总体积。

预成型条是在模腔中被压制而成,模腔的总体积

Vm=NVx

(8)

式中:N为模腔的数量;Vx为每个模腔的内陷体积,mm3。

圆柱辊旋转一周,间隔腔形成的体积

Vδ=2RLeπ

(9)

式中:R为圆柱辊半径,mm;L为成型辊有效工作辊长,mm;e为两成型辊间隙,mm。结合上式分析知,当艾条长度确定时,影响艾条产量的主要参数是模腔个数N和半径R。

3.2 艾条强度的影响参数分析

由圆辊成型原理分析可知,艾绒在封闭空间内被挤压成型,预成型后艾条的强度关乎进一步的成型组件里面的艾条紧密程度,影响了艾条重量的定量精度。基于对辊理论[5]提出两相邻模腔1、2的数学模型:假设艾绒与辊面之间没有相对滑动,相邻2个模腔艾绒质量守恒,因此可将相邻模腔体积变化来体现艾条密度变化,密度越大强度越大(图4)。

图 4 模腔数学模型

定义nv的物理意义是模腔2比模腔1体积增加的比例,即艾条密度

(10)

式中:V1为模腔1的体积;V2为模腔2的体积;ΔV为两模腔体积差。

根据质量守恒定律,得

ρ2=ρ1+ρ1nv

(11)

其中:ρ1为艾绒在模腔1中的密度,g/cm3,ρ2为艾绒在模腔2中的密度,g/cm3。

由图4可得,

(12)

(13)

由于模腔均匀,则α1=2β1,于是有:

(14)

(15)

式中SABO1O2、SCDO1O2、SAO1C、SCMO1为假设截面积。

又因为β1较整辊而言较小,设模腔有效长为L,将式(12)-(15)进行简化,并代入体积公式:

V2=Rβ1e+2Vx

(16)

(17)

nv越大表示产品密度越大,即预成型后艾条强度越大。由上式分析可知,当模腔半径R确定时,β1以及Vx均可确定,相较于半径,对辊间距的影响不大。因此,影响预成型后艾条强度的主要参数是对辊半径R。

由上分析可知,影响艾条产量和强度的主要参数为R和N。通过对不同的对辊半径以及模腔个数进行静力学分析,得到优化后参数R和N的最佳值。

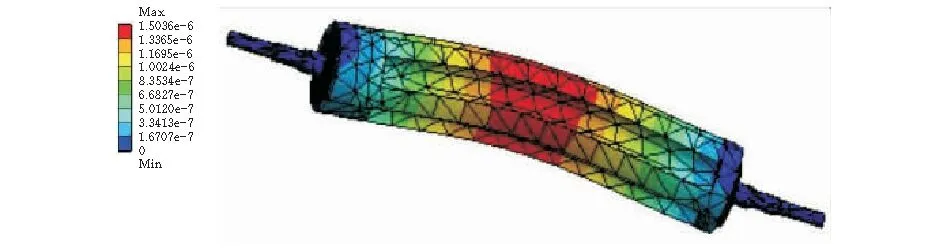

3.3 参数R和N的优化

在模腔其他因素一定时,R值越大,nv值越大,预成型艾条强度越大。当R值越大时,轴的形变越小,并且产量越高。但R值越大,圆辊的重量增加,加工成本也会提高。借鉴刘音[6]研究,以无模腔时42 mm对辊直径为优化基础,结合艾条半径9 mm和轻量化、强度以及成本考虑,当增加模腔时,可将相应的圆辊直径初步设定为33、42、51、60、69 mm等5种,然后利用workbench对不同轴径的圆辊进行静力学[7]分析。辊轮采用密度为7850 kg/m3的钢材制作,弹性模量为2×1011Pa,泊松比为0.3,辊轮的有限元模型如图6所示。

综合形变、轴径与轴重的影响,在位移形变与轴重变化曲线图中重量和位移形变的两条曲线会相交,相交点即为对辊最合适的轴径(图5)。

图 5 位移形变与轴重变化曲线

通过图5可知,考虑到实际模腔半径的影响,选择交点右侧轴径为51 mm处为最合适的轴径,分析结果如图6所示,可见最大形变为1.503×10-6mm,自重为2.96 kg。

图 6 轴径为51mm形变图

由式(8)可知,对辊半径R一定时,N值越大,产量越高;但是N越大,两辊相邻模腔的应力会变大,模腔磨损变大会导致定量误差变大。因此,模腔个数的选择与应力磨损之间的关系需要讨论。

出于相邻模腔强度、艾条产量以及合格率的考虑,将圆辊的模腔个数初步定为2、3、4、5、6、7这几种,然后利用workbench静力学分析不同个数的模腔圆辊相邻模腔间的应力大小。辊轮采用密度为7850 kg/m3的钢材制作,弹性模量为2×1011Pa,泊松比为0.3。随着模腔个数的增加,由于相邻模腔之间的间距变小,应力也会相应增加,但是预成型单支艾条卷制时间则会相应减小。

在图7中,单支加工时间和相邻模腔之间应力的两条曲线会相交,相交点即为对辊模腔最合适的加工个数。

因单支艾条卷制时间和产量的影响并且模腔个数为整数,本应该选4个,但考虑到后面工序的协调性,故辊模腔个数为5相对合理。其相邻模腔间的应力大小分析结果如图8所示,最大应力为0.007094 MPa。

图 7 加工时间和应力变化曲线

图 8 模腔个数为5的应力图

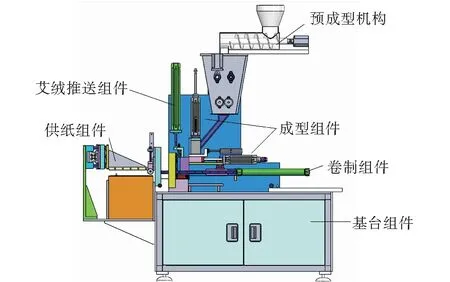

艾绒在进料仓中被下料,经螺旋进料器[8]的传送,落至预成型机构,由圆辊实现辊压预成型工序。在确定最优的R和N后,对预成型机构进行设计。根据研究目标和卷条机的工作原理,卷条机按照模块化设计的思路分为预成型机构、成型组件、推送组件、卷制组件、供纸组件以及基台组件[7],艾绒卷条机的整体立面图如图9所示。

图 9 艾绒卷条机立面图

在设计艾绒卷条机的时候,依据艾条的用途和市场需求拟定基本参数,用以作为后期检测合格率以及产品的设计指标(表1)。

表1 参数指标表格

为满足卷条机各个工序之间的协调、定量精度以及生产产量指标,艾条卷制大约用时为6 s/条,按三班制。带入式(7)可计算得每天产量可达到115 kg以上。

4 实验验证与分析

按照之前提出的设计指标,利用卷条机进行定量实验。为了验证所得的优化对辊半径和模腔个数的合理性,卷条机实物图如图10所示。

图10 艾绒卷条机实物图

为尽可能保证实验的准确性,将艾绒按照质量等分成5组,进行多组定量实验,其中实验第1组部分数据见图11。

图11 第1组单支重量及整组重量

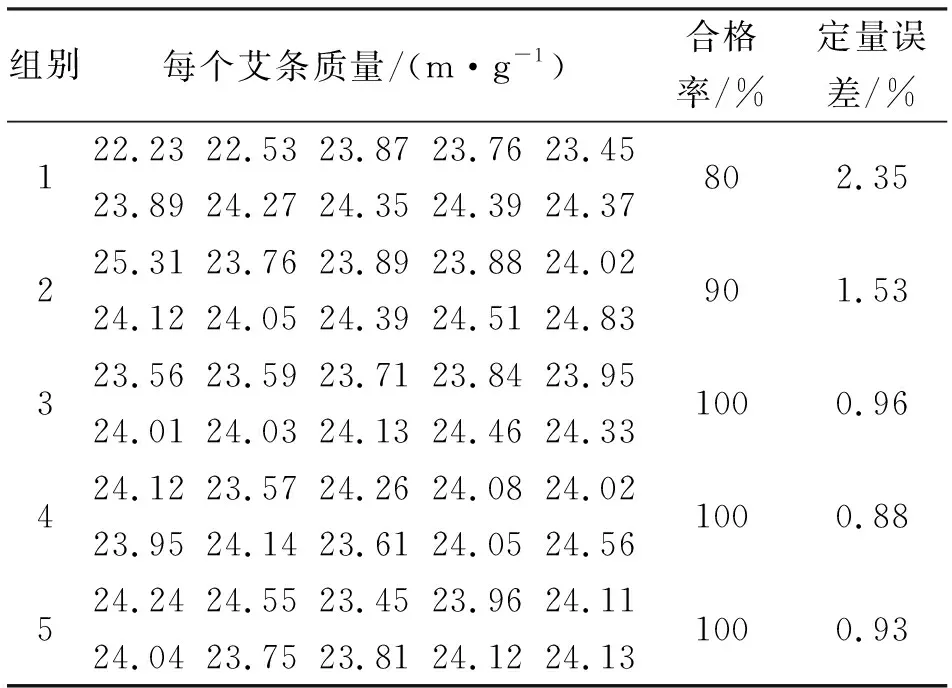

根据成型后艾条能满足定量精度5%的条数来计算合格率,以艾条质量来衡量艾条定量误差,通过电子秤对成型后艾条进行测量,记录5组数据如表2所示。

表2 实验数据

分析表2数据可知,该样机定量精度5%的艾条条数合格率达94%左右,日产115 kg以上,定量误差平均值为1.33%。

5 结论

本文以满足艾条定量精度指标为优化目标,通过建立对辊数学模型,采用圆辊增加模腔的方法,对模腔关键影响参数进行数学分析,得到了影响定量误差的参数R和N;然后对不同R和N进行有限元模拟计算,获得了参数R和N的最佳值分别为25.5 mm和5个。经定量实验验证,优化后的预成型机构能满足定量精度5%的艾条条数合格率达94%的指标,解决了模腔关键影响参数与提高定量精度之间的匹配问题。