基于VOF 方法的飞机金属油箱晃动仿真分析

闵 朗,钟若瑛,彭远卓,刘 勇

(南昌航空大学 飞行器工程学院,江西 南昌330063)

引言

贮箱内的液体晃动一般是液体自由表面受到外加扰动或激励所形成的波动。

早期对液体晃动问题的研究大多将液体简化成单摆或者弹簧-脉冲质量系统。这种简化模型在小幅晃动时是有效的,但在贮箱大幅晃动时,非线性效应会十分强烈,线性理论很难准确地计算出自由液面的位置。对于液体大幅晃动问题,国内外已有许多机构和学者提出了多种研究方法,包括SPH 法[1-6]、ALE 法[7-11]以及VOF 法[12-17]等等。杨瑞[18]采用ALE 法模拟了机翼油箱在多种转动工况下以及某一真实飞行工况下的油液晃动特性,探究了油箱属性,充液率等对油液晃动的影响。刘富[19]依据某型飞机副油箱的晃振实验,采用SPH 法计算了油箱在俯仰运动下的油液晃动特性,推导出燃油晃动重心变化规律,得出燃油重心的时间历程曲线。Hv[20]等采用VOF 法模拟了飞机副油箱的燃油晃动,计算出油箱晃动过程中作用于油箱壁面的动压力。

流体体积法VOF (Volume of Fluid) 是Hirt 和Nichols[21]所推导出,可以快速地追踪液体的自由液面,既能模拟液面的连续性边界,也能很好地模拟复杂的流体运动。本文将以某型飞机金属油箱为研究对象,采用VOF 方法,对不同隔板数量及隔板面积的油箱减晃效果进行仿真分析。

1 VOF 数值方法

1.1 VOF 法基本原理

VOF 方法通常用于计算多相流问题,通过研究流体网格单元和总网格的体积比函数F 来预测自由液面及流体的变化。VOF 方法通过确定流体区域间接定义自由界面,由Euler 差分网格中各个单元内,流体体积所占单元体积的比值函数的变化梯度来确定边界法向,再根据比值和边界法向设置边界条件。

1.2 VOF 法流体运动方程

1.2.1 体积分数方程

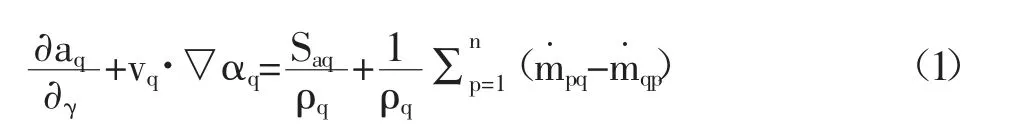

在VOF 模型中,通过求解一相或者多相的体积分数的连续方程来确定跟踪相与相之间的界面。对于q 相,这个方程如式(1):

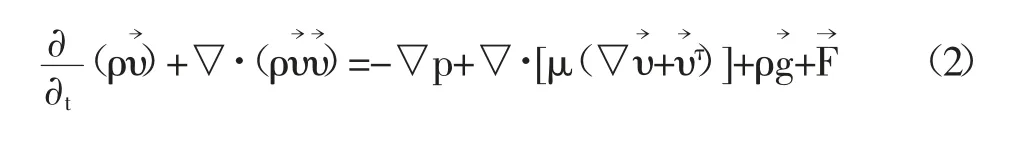

1.2.2 动量方程

将整个区域内的单一的动量方程所求出的速度场作为各相共享数据。属性和所有相的体积分数决定了这个动量方程表达式。

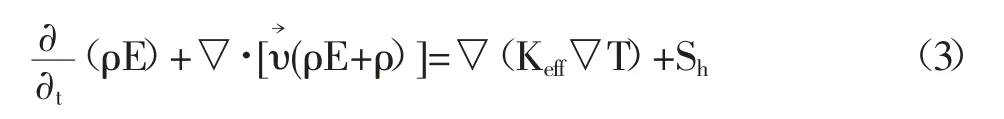

1.2.3 能量方程

能量方程如式(3):

VOF 模型将温度T 和能量E 作为质量平均量:

式中Eq是基于每一相各自的共享温度和比热。

2 数值仿真分析

2.1 VOF 法算法验证

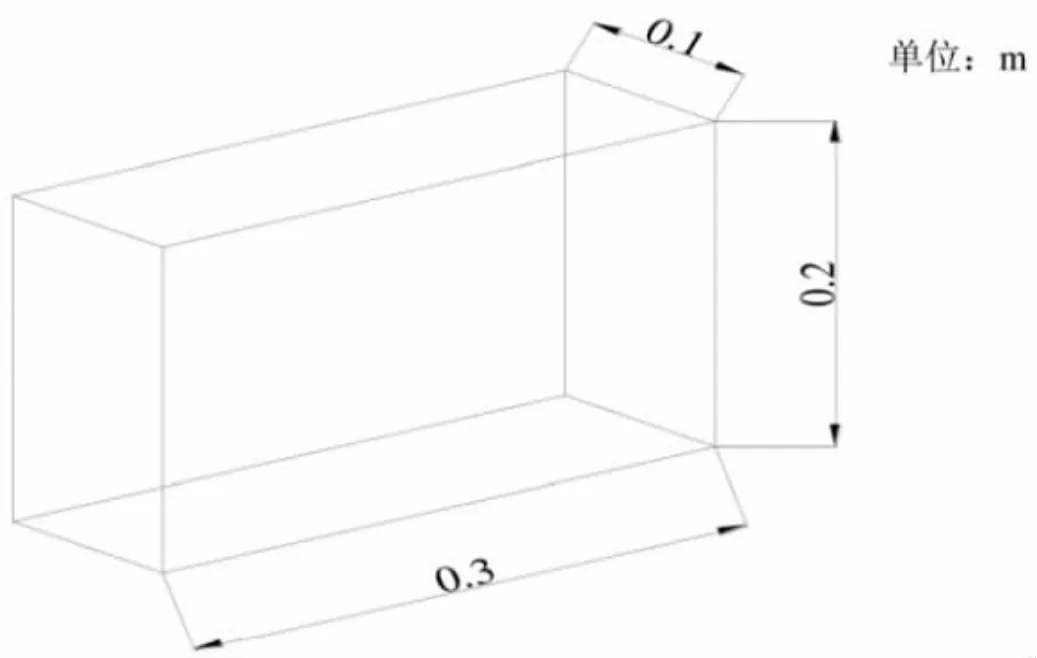

图1 贮箱示意图

文献[6]针对贮箱晃动的问题,设计出一套实验装置,用于与数值计算的结果进行比对验证,实验液体密度为1.0*103kg/m3。贮箱形状为长方体,尺寸为0.3(m)×0.2(m)×0.1(m),水箱左右循环往复做简谐运动,运动方程为:

式中A-振幅(m);ω-激励频率(Hz);ν-油箱运动的速度(m/s)

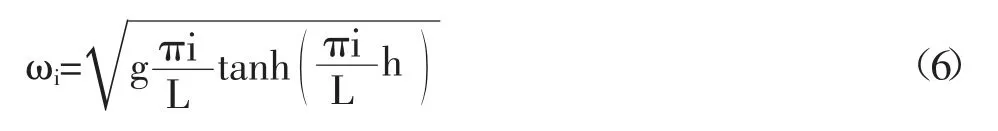

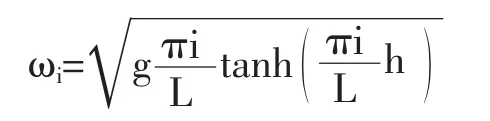

当激励频率处于贮箱系统固有频率时,油箱晃动最剧烈,贮箱系统固有频率理论计算公式为:

式中i-固有频率阶数;h-充液深度(m);L-油箱运动方向的长度(m)

此次实验振幅A 取为0.02m,角频率ω 取为ω1通过(5)、(6)式可分别得到贮箱在充液深度为0.05m、0.1m、0.15m 下的运动方程,以下为实验和数值计算的贮箱液晃对比。

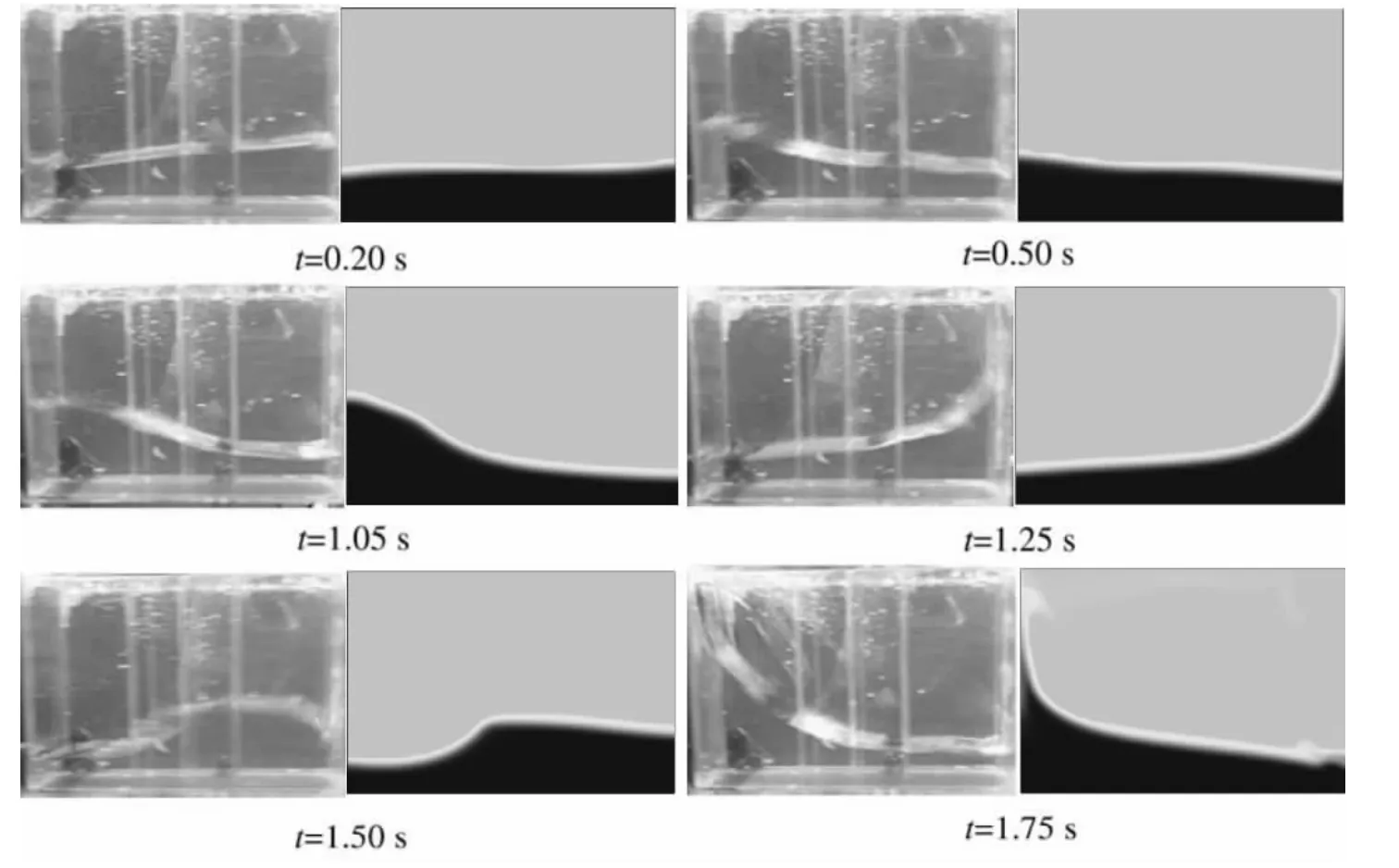

图2 为充液深度为0.05m 时贮箱液晃情况,两张图分别为文献[6]实验所得以及本人使用VOF 法数值计算所得。在0.2s 和0.5s 时,通过VOF 法数值计算得出的液面晃动情况相对实验而言,晃动幅度相对偏小,但在1.05s、1.25s、1.75s 时,VOF 法得出的晃动情况均能很好的与实验吻合。

图2 充液深度为0.05m 时液晃情况

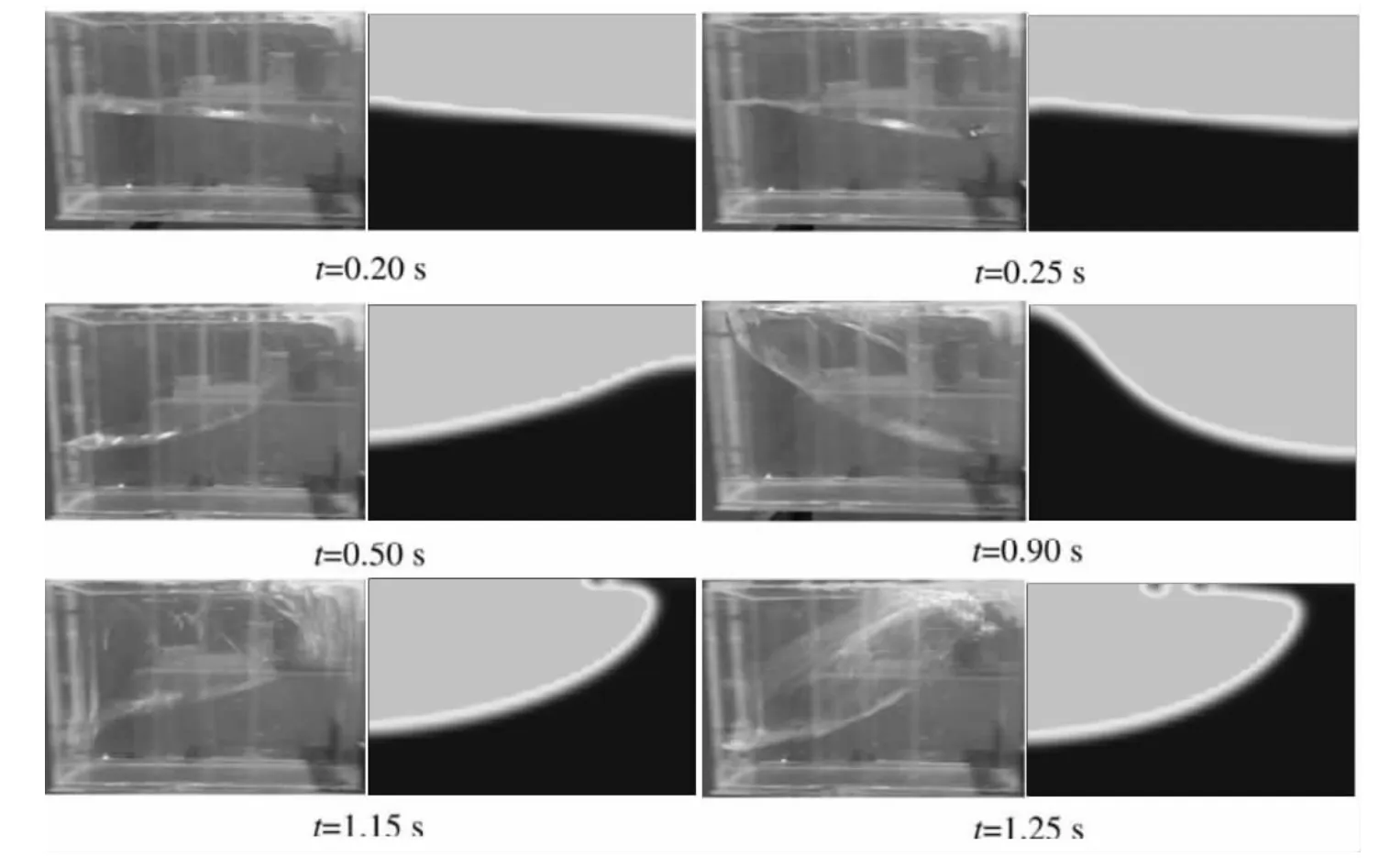

图3 为充液深度为0.1m 时贮箱液晃情况,对于水箱内液面的分布以及液体的运动规律,VOF 法能够很好的与实验吻合。

图4 为充液深度为0.15m 时贮箱液晃情况,通过VOF 数值模拟得到的液面形态与实验结果相符,同时在液面发生大幅翻滚破碎时,液体的翻卷情况,VOF 法也能很好的显示出来。

综上所述,数值结果与实验结果基本相符,在一定程度上验证了VOF 法用来求解液体晃动问题时,计算结果的可行性,本文研究的主要问题在于液晃问题,选用VOF法能够很好的解决此类问题。

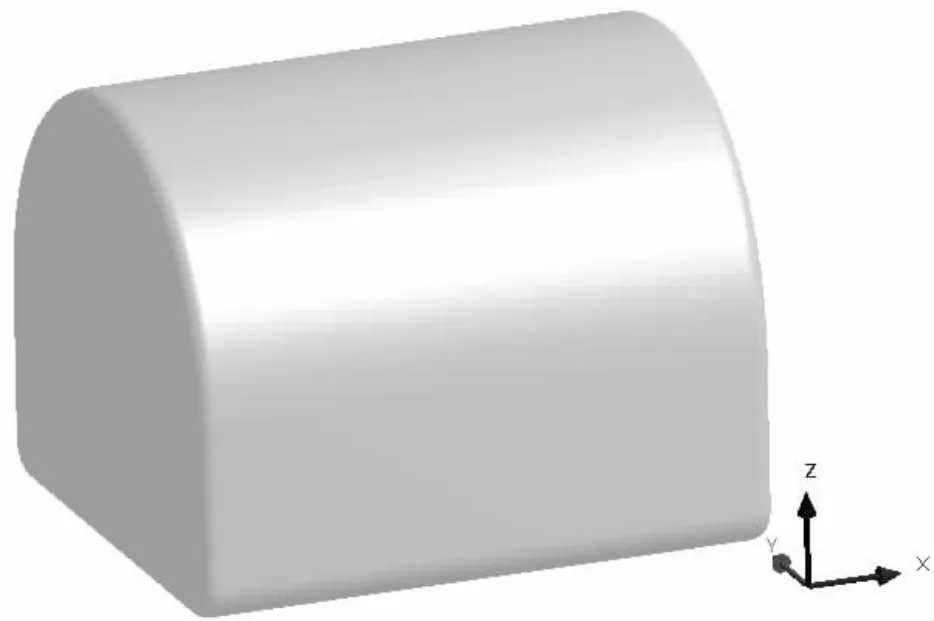

2.2 仿真计算模型及其条件

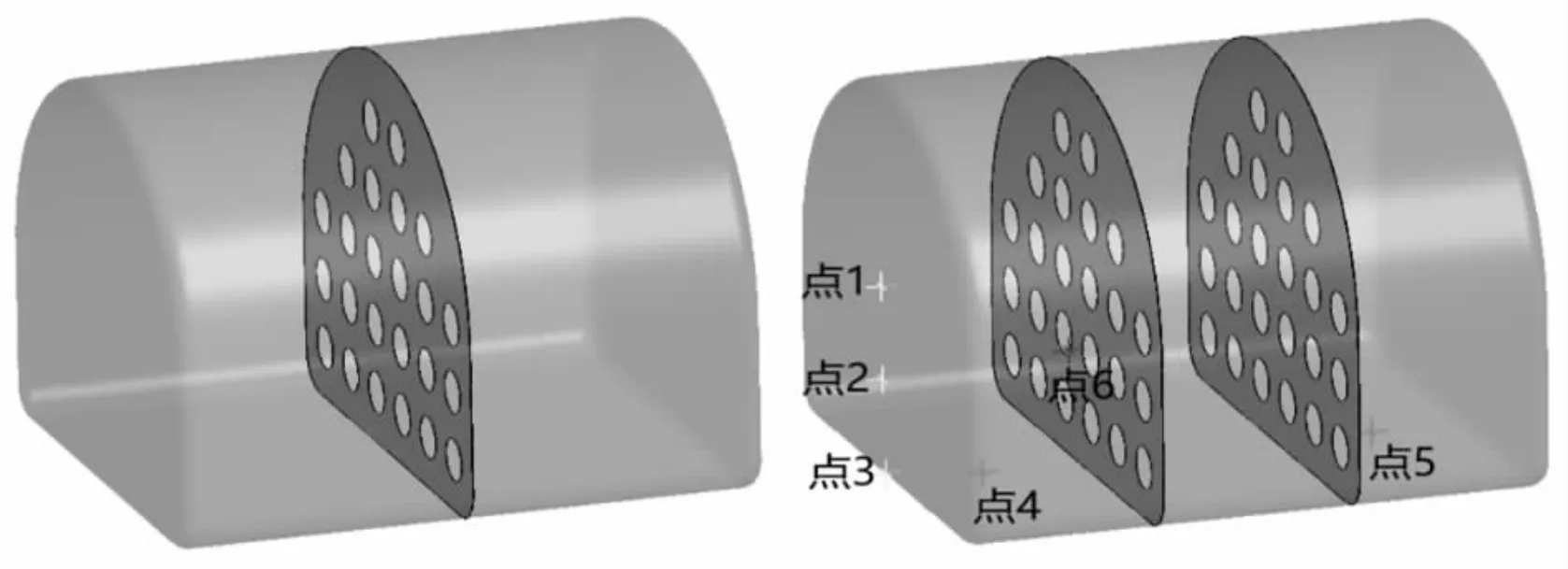

本次计算选用油箱几何模型如图5 所示,油箱容积为131.1 L。为了对比隔板对油箱减晃的影响,选取3 种类型的油箱,分别为无隔板油箱、单隔板油箱、双隔板油箱。单隔板油箱是在油箱X 方向对称面处设置了一块隔板,双隔板油箱是在油箱内设置了两块隔板,两隔板将油箱在X 方向划分出三等分区域。

图3 充液深度为0.1m 时液晃情况

图4 充液深度为0.15m 时液晃情况

图5 油箱三维几何模型

在三维软件中,对4 种油箱分别进行内流域的抽取,并进行网格划分,网格类型为四面体,体网格大小为11mm,面网格大小为8mm,并对模型圆角处和隔板附近的网格进行局部加密,最终生成的网格单元数约为90万。

使用流体分析软件,采用VOF 法,选择两相流,主相设置为汽油,次相设置为空气,分析模型采用标准kepsilon,打开隐式求解和体积力,速度-压力耦合方式选择Piso,设置时间步长为0.001s,时间步数为5000,并对油箱沿航向(即X 轴方向)施加简谐运动,运动方程为:

式中:A-振幅(m);ω-激励频率(Hz);ν-油箱运动的速度(m/s)

图6 单隔板油箱及双隔板油箱示意图

当激励频率处于油箱系统固有频率时,油箱晃动最剧烈,油箱系统固有频率理论计算公式为:

式中i-固有频率阶数;h-充液深度(m);L-油箱运动方向的长度(m)

本文选取油箱的充液深度h 为0.235m,振幅A 为0.04m,经计算,油箱系统一阶固有频率ω=6.503,油箱的航向运动方程为

2.3 仿真结果分析

2.3.1 油液的三维晃动对比

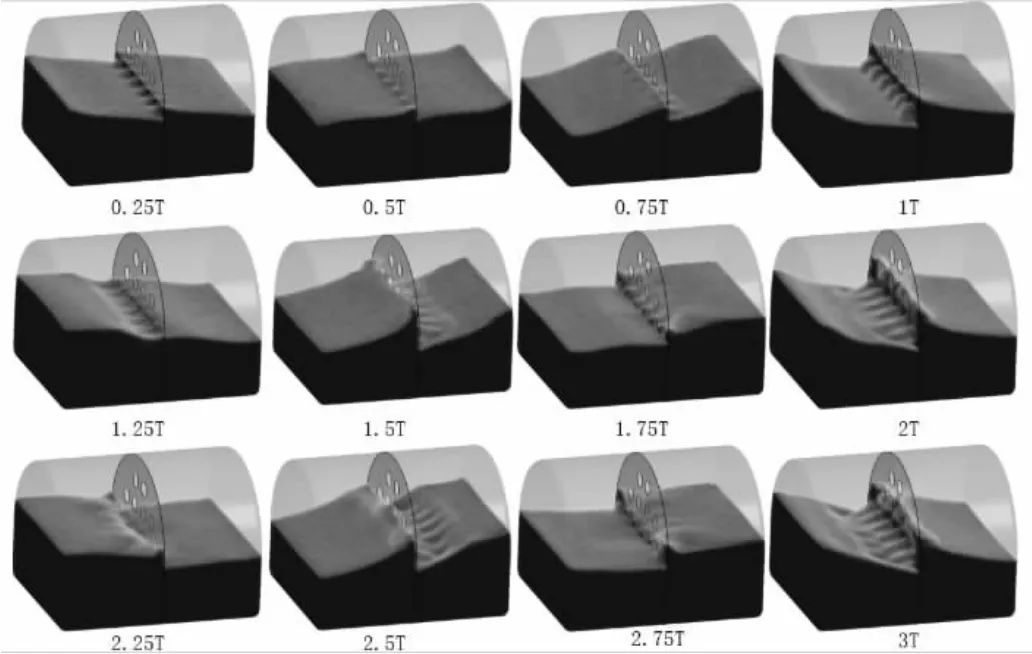

如图所示,给出了在无隔板构型、单隔板构型、双隔板以及不同隔板面积的构型下,油箱在不同时刻的晃动效果图。从中可以明显看到油箱内的自由液面变化情况。

图7 无隔板时油箱各个时刻晃动情况

从图7 中可以看出,在没有隔板时,随着油箱的左右晃动,油箱内的油液连续不断地晃动至油箱两侧端面上。而从图8 中可以看出,当油箱内设置有一块隔板后,油箱内的油液面在隔板附近出现了一个阶梯性的“断层”,油液从隔板的一侧通过隔板上的开孔蹿流至另一侧。而从图9 中可以看出,油箱内设置有两块隔板后,油箱内的油液面则出现了两个阶梯性的“断层”。

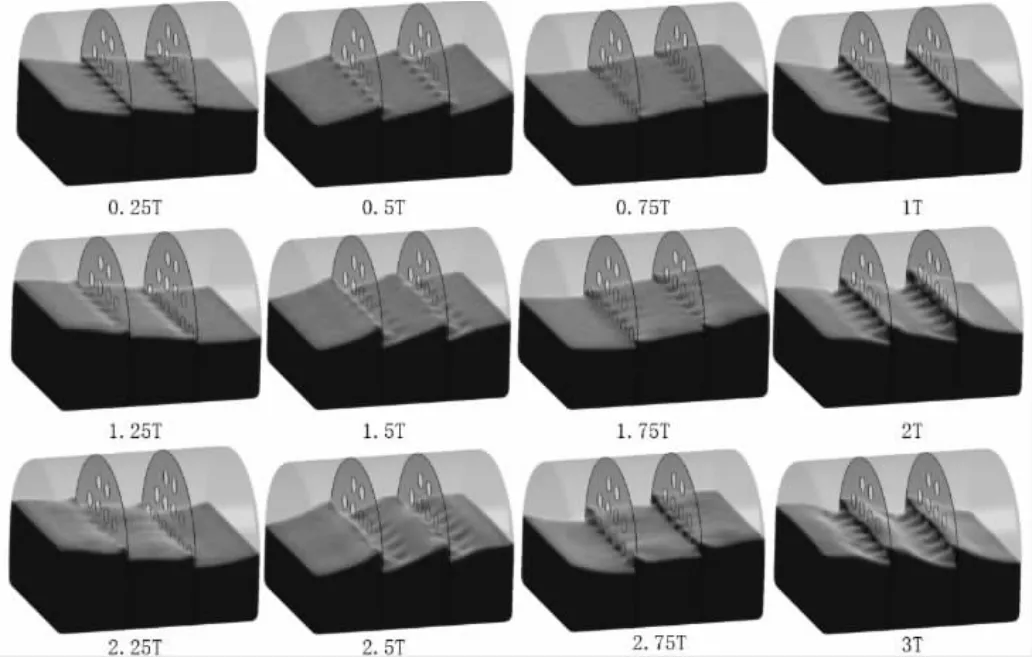

图10 为在双隔板油箱基础上,对开孔面积进行改变,得到的不同隔板面积的油箱。其中A、B、C、D、E 油箱单块隔板的开孔面积分别为0.178m2、0.193m2、0.199m2、0.204m2、0.209m2。当隔板面积由0.178m2增加到0.199m2后,被两块隔板隔出的三个区域的液高已基本一致,三个区域内的晃动相对均匀,再将隔板面积由0.199m2提高到0.209m2,对于减晃效果的提升已不大。

图8 单块隔板时油箱各个时刻晃动情况

图9 双隔板油箱各个时刻晃动情况

2.3.2 油箱的冲击能量分析

为了观察不同构型的隔板,对油液减晃的效果,在油箱上设置6个监测点,用于观察冲击能量变化情况,如图6 所示,其中点1~点3 位于左侧面,点4、点5 位于油箱底面,点6 位于前面。

图10 双隔板不同隔板面积的油箱各个时刻晃动情况

通过对仿真数据进行后处理,可以得到监测点1~监测点6 在四种不同油箱构型下压力变化情况,通过对不同隔板数的油箱的各个点处的压力进行快速傅里叶变换(FFT),可得到各点处冲击能量和隔板数量的关系,如图11 所示,其中点1~点6 分别对应图A~F。

由图11 可以看出,点1 至点3 处均是单隔板构型油箱一阶冲击能量较无隔板构型油箱一阶冲击能量有所降低,但双隔板构型油箱一阶冲击能量较单隔板构型油箱一阶冲击能量有较大降低,点4 和点5 处均是单隔板构型油箱一阶冲击能量较无隔板构型油箱一阶冲击能量下降很大,但双隔板构型油箱一阶冲击能量较单隔板构型油箱一阶冲击能量下降不大。点6 处,则是单隔板构型油箱一阶冲击能量较无隔板构型油箱一阶冲击能量下降很大,双隔板构型油箱一阶冲击能量较单隔板构型油箱一阶冲击能量下降也很大。

这反映出,本文设计的隔板布置对油箱激励方向的垂直面受到的冲击能量的减小比较有效,双隔板构型好于单隔板构型油箱,同时其他各个面受到的冲击能量均能减小。

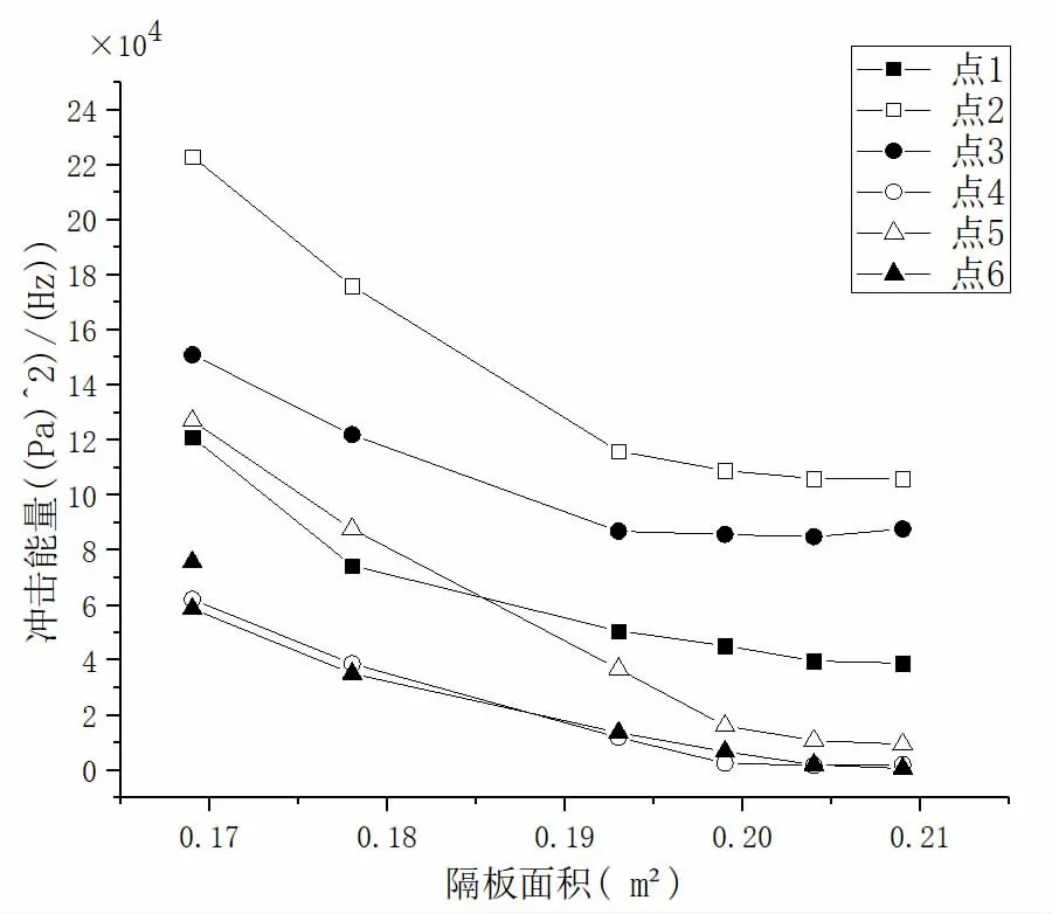

在双隔板构型油箱的基础上,对隔板上开孔面积进行调整,分别取开孔直径为45mm、35mm、30mm、25mm、20mm,对点1 处的受到的压力情况进行快速傅里叶变换,可得到各个工况下点1 受到的冲击能量,进而可以得到隔板面积与冲击能量的关系。

从图12 中可以看出,当隔板面积由0.169m2增加到0.178m2时,油箱各个监测点处受到的一阶模态下的冲击能量均大幅降低,随着隔板面积的增加,冲击能量的降低趋势逐渐放缓,同时临界点为0.199m2,当隔板面积大于0.199m2油箱各点处受到的冲击能量值不再降低,因此,对于此种双隔板构型油箱,权衡油箱重量因素,选择隔板面积为0.199m2(即开孔直径为30mm)较为合适。

3 结论

本文采用数值仿真法,模拟了某型飞机金属油箱在正弦激励下的燃油晃动历程和油箱受到的冲击压力,对比了油箱在无隔板,单隔板,双隔板以及不同隔板面积下的晃动情况,得出以下结论:

图11 冲击能量与隔板数量的关系图

(1)通过在垂直油箱运动方向的方向安置隔板,能达到较好的削减晃动的作用。

图12 隔板面积与冲击能量关系图

(2)有隔板时,油箱中油液的晃动程度、油箱受到的冲击能量均明显小于无隔板的油箱,双隔板油箱的削减晃动的效果好于单隔板油箱。

(3)在改变隔板开孔尺寸(即改变隔板面积)后发现,减小隔板开孔尺寸(即增大隔板面积)也能起到减晃作用,随着隔板面积增大,减晃效果逐渐减弱,通过对比分析,得出了双隔板构型较佳的开孔面积。

本文局限于研究油箱内隔板数量和开孔大小对油箱防晃的影响,存在着一定的不足。后续将对隔板的布局,隔板上开孔位置等因素进行研究。