刚果(金)某铜钴矿选冶联合工艺实践

刘国晨

(低品位难处理黄金资源综合利用国家重点实验室,紫金矿业集团股份有限公司,福建 上杭 364200)

一直以来,难选冶矿产资源未能得到经济有效开发,最大瓶颈在于对相关工艺及设备创新性优化不足。刚果(金)某铜钴矿为高泥质硫氧混合型铜矿,氧化矿与硫化矿矿石间断共生,品位区间大,同时附带钴矿体,直接加大了综合回收利用难度[1]。考虑到单一选冶工艺由于技术及经济等原因,难以工业化应用,多种选别工艺联合开发、协同优化才是实现难选氧化铜矿高效回收的重要手段[2-4]。

1 矿石性质

1.1 原矿多元素分析

原矿综合样来源于近期生产岩芯样,化学多元素分析结果见表1。

表1 原矿多元素分析结果/%Table 1 Multi-element analysis results of the run-of-mine ore

由表1可知,该矿石铜综合品位4.46%,是可回收的主要有价金属;钴品位0.18%,伴生钴金属也可以考虑湿法回收;矿石含硫量较低,仅为0.16% 。主要脉石矿物是石英等硅酸盐类矿物。

1.2 矿石矿物组成

工艺矿物学研究表明,矿石中铜矿物主要以孔雀石、辉铜矿、硅孔雀石和假孔雀石为主,其次为含铜钴的混合物;脉石矿物以石英、镁铝硅酸盐为主,绢云母、滑石、钾长石次之。钴矿物及含钴矿物主要为水钴矿和铜钴硬锰矿。

1.3 铜的物相分析

铜物相分析结果见表2。

表2 铜物相分析结果Table 2 Analysis results of copper phase

结果表明,原矿样的矿石氧化率高达91.96%,属于典型的以孔雀石为主的高品位氧化铜矿,同时存在部分辉铜矿。类似这种硫氧混合型铜矿,回收利用难度大。

2 工艺开发实践

2.1 选矿回收

该矿石整体属于高泥质硫氧混合型铜矿,主要特点在于:原矿硫品位低、氧化率高、嵌布粒度细、易泥化等,再加上矿石性质复杂多变,常规药剂及工艺很难对其进行有效回收,选矿回收率长期低于70%。

为开发利用该类矿石,公司在建设初期联合多家研究机构持续进行技术攻关,大量创新思路经过实验室反复探索,并一步步在工业上得到验证,为矿石选矿回收流程的最终开发奠定了理论基础。

(1)SAB碎磨流程

鉴于原矿石的高氧化率,加上刚果(金)当地雨季时间漫长,含泥量大。采用传统的三段一闭路碎矿工艺,很容易造成设备堵塞,影响正常生产[5]。SMC实验结果表明:矿石硬度属于中软范围,因此可采用原矿石“粗碎+半自磨+球磨”的SAB碎磨流程,顽石则直接返回半自磨。该工艺具有流程简单、粉尘污染少、对矿石适应性强等特点,是践行“多碎少磨”的理想碎磨流程[6]。

(2)“先硫后氧,先浮易选氧化矿,再浮难选氧化矿”分步浮选工艺

硫化铜的浮选采用常规的一段粗选,粗精矿再磨再选流程,这是已在实际生产中长期得到证实的有效回收方法[7-8]。

关于氧化矿段的浮选,为避免药剂作用下形成的硫化薄膜从矿物表面脱落,影响氧化矿回收。经过实验反复验证,创造性地提出将硫化钠多点阶段性添加,能收早收,显著提高了氧化铜粗精矿的回收率[9-11]。具体流程为:采用一段快浮、一段粗选合并获得高品位的氧化铜精矿I(品位25%左右),再通过扫精选获得相对低品位的氧化铜精矿II(品位12%左右)。

经过以上探索,最终开发了先硫后氧开路粗扫选,硫化铜粗精矿再磨再选,氧化矿段先浮易选氧化矿后再浮难选氧化矿,中矿闭路精选的分步浮选流程。实践证明,该工艺流程处理原矿石是合理的,既有效回收了硫化铜矿物,又提高了氧化铜精矿品质,真正做到了矿石的高效选矿回收。

(3)其他创新优化实践

为进一步提升选矿指标,生产实践中为消除矿泥对氧化矿浮选的影响,对选硫尾矿进行预先脱泥后浮选氧化矿,细泥中的铜则入湿法浸出回收,有效提高了氧化铜精矿品位及回收率指标[12]。矿物学研究表明:浮选尾矿中仍含用部分弱磁性载铜矿物,如硅孔雀石及水钴矿等。基于此理论指导,增加尾矿磁选工艺,铜回收率提高近3%。同时附带实现了富集钴金属的目的,为后续获得合格铜钴磁选精矿产品,并供入湿法浸出提供了可能,确保了钴的回收。最终开发的选矿流程见图1。

图1 选矿工艺流程Fig.1 Flowsheet of mineral processing

该流程充分考虑了矿石的可浮性原理,对相关设备及工艺进行了持续性创新优化,工艺指标能够稳定实现。目前选矿日处理矿石量达到7000 t/d;铜回收率85%,不同品级铜产品分别供应矿山火法冶炼及湿法浸出系统,真正实现了选冶联合开发的效果。

2.2 火法冶炼

选矿厂达产初期,所产高品位氧化铜精矿Ⅰ外售价值低,火法冶炼作为工艺设备简单、能较快实现经济效益的传统冶金工艺[13],在当时也是较适合快速处理高品位氧精矿的首选。

氧化铜精矿I、石灰石、焦炭以一定的配料比例进入鼓风炉,以焦炭、石灰石及铜精矿的顺序依次均匀进行布料。混合料经预热区、烧结区及焦点区后,通过高温还原反应产出金属铜、冰铜及炉渣。三类产品因密度不同在炉缸内得以分层:金属铜和冰铜积累到一定量后由铜口流至铜模中浇铸成铜块,冷却后经敲打分离出粗铜及冰铜产品;渣则由渣口放出,再经水淬后送堆场存放;鼓风炉烟尘则进入烟气处理系统,经三段收尘分离后的含铜烟尘供给湿法系统,烟气则经过脱硫达标后由外排烟筒排放[14-15]。具体工艺流程见图2。

图2 火法冶炼工艺流程Fig.2 Flowsheet of pyrometallurgy

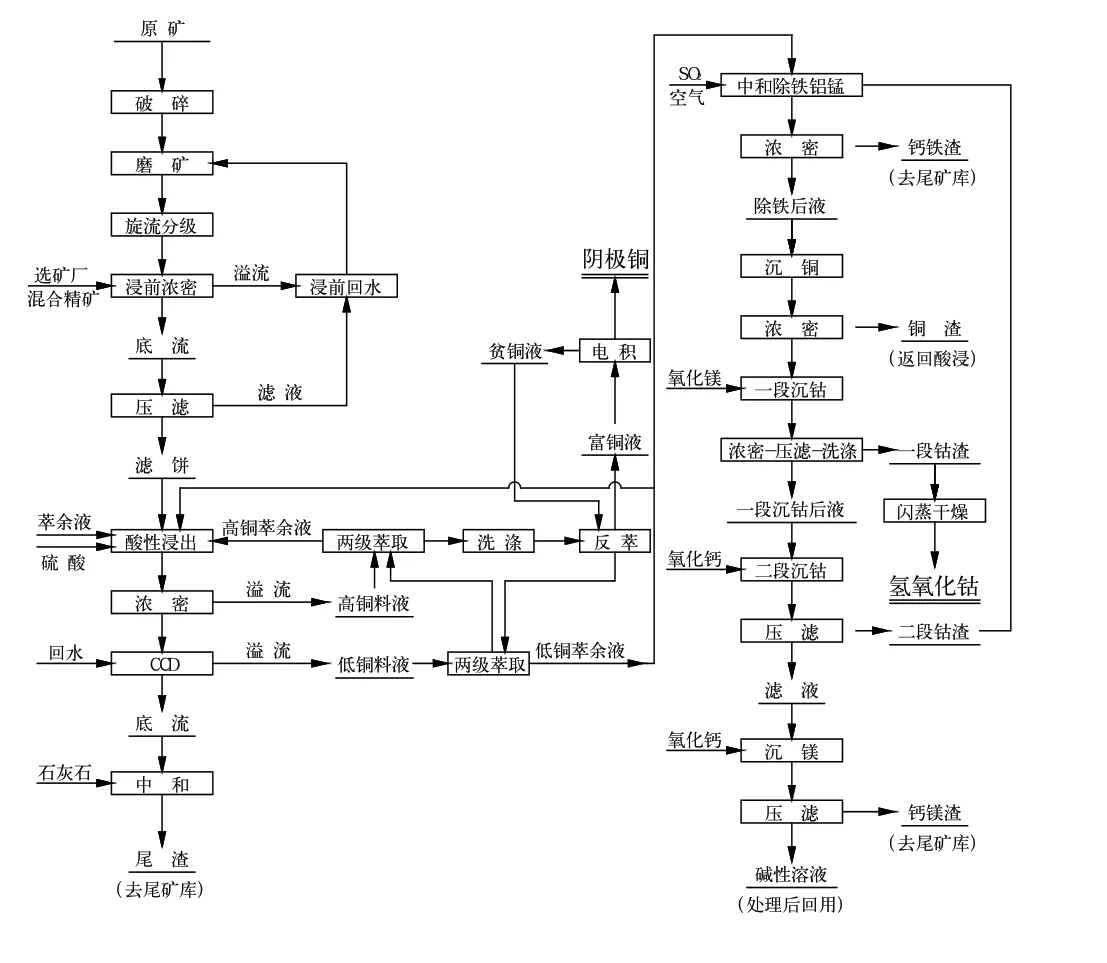

2.3 湿法工艺

鉴于选矿厂低品位氧化铜精矿II外售难,选矿回收细泥中的铜药耗大,磁精矿中含有钴金属等现实问题,遵循处理成本和经济效益最大化原则,通过大量实验和指标论证,最终确定了选矿厂氧化铜精矿II、细泥及磁精矿混合入湿法系统的选冶联合工艺;萃取后的低铜萃余液则经沉钴新技术回收附属钴金属[16-18]。具体工艺见图3。

图3 湿法系统工艺流程Fig.3 Flowsheet of hydrometallurgy

2.3.1 氧化矿备料工艺流程

氧化矿原矿石经一段颚式破碎机后,产品粒度-100 mm;再由皮带输入双层圆振动筛进行筛分,筛下-15 mm产品进入粉矿仓,筛上产品则返回圆锥破碎机进行二段破碎,二段产品送至筛分作业,形成闭路破碎。

粉矿仓下设圆盘给料机将矿送入球磨机,后者与旋流器组形成一段闭路磨矿,磨矿细度-0.074 mm 65%。为减少下游入酸浸水量,旋流器溢流自流到高效浓缩机进行浓密,同时配入选矿厂混合精矿(氧化铜精矿Ⅱ、细泥、磁精矿),底流泵送至压滤脱水作业,溢流水则进入浸前回水池供磨矿循环使用。

2.3.2 酸浸系统

来自湿法破磨及选厂混合精矿的底流浆经压滤系统固液分离;滤饼经萃余液调浆后泵送入酸浸系统。酸浸采用顺流连续浸出方式,浸出终点pH值控制在1.5 ~ 2.0[19-20]。浸出矿浆进入浓密机浓缩,溢流自流入高铜料液池,底流经5级CCD逆流洗涤,洗涤后底流经石灰调浆泵入尾矿库,溢流则进入低铜料液池。

2.3.3 萃取电积

料液泵送至萃取系统,经过四级萃取以后,低铜萃余液部分送至沉钴车间,部分返回搅拌浸出;高铜萃余液则泵送至搅拌浸出。

除油后的富铜电解液经泵输送至电解槽,电解液含Cu 45 g/L。电积采用不锈钢永久阴极,电积周期一般为7 d,阴极铜洗涤后经自动剥板机剥板产出。

2.3.4 除铁沉钴

低铜萃余液泵入除铁铝锰搅拌槽,除铁后再经中和沉铜,沉铜矿浆经浓密后底流泵送至酸浸系统进行浸出,溢流液泵入一段沉钴搅拌槽,矿浆经浓密、压滤、洗涤,溢流液自流入二段沉钴搅拌槽,底流泵送至一段钴渣压滤机进行压滤,经闪蒸干燥生产氢氧化钴成品。

二段沉钴矿浆再经压滤后,二段钴渣浆化返回除铁搅拌槽进一步回收钴;沉钴滤液则自流入沉镁,矿浆泵送至镁渣压滤机进行固液分离,压滤渣转运至尾矿坝,沉镁溢流溶液泵送至碱性回水池进行回用。

3 选冶工艺协同优化,铜钴资源高效回收

综上,根据自身矿体种类及矿石性质,践行最适合的就是较好的创新,该矿山持续依靠科技创新,突破常规思维,对各工艺环节进行协同优化,从而实现了选冶联合工艺高效回收铜钴资源的目的。

矿石经选矿采用SAB破磨,“先硫后氧、先浮选易选氧化矿、再浮选难选氧化矿”的分段浮选工艺,同时辅以选硫尾矿脱泥、浮选尾矿磁选等创新优化设计。产品中的高品位氧精矿I入火法冶炼,产出粗铜、冰铜及烟灰等产品;混合精矿(氧化铜精矿I、细泥、磁精矿)则配入湿法系统,在含钴氧化矿原矿石经碎磨分级后,合并供入酸浸系统,经萃取电积,产出阴极铜,同时,低铜萃余液经沉铜除铁镁后回收钴金属,产出氢氧化钴,实现铜钴分选回收。各环节充分发挥了选冶联合工艺优势,通过协同效应,铜钴矿资源得到了最大化回收利用。

4 结 论

(1)刚果(金)某铜钴矿铜综合品位4.46 %,钴品位0.18%。主要铜矿物有孔雀石、辉铜矿、硅孔雀石和假孔雀石等,部分载铜矿物存在弱磁性;钴矿物主要是水钴矿和铜钴硬锰矿;脉石矿物则以石英、镁铝硅酸盐、滑石为主。该矿氧化率高,达到91.96%,且易泥化,矿石整体属于高泥质硫氧混合型铜矿,回收利用难度大。

(2)矿山因矿体种类及矿石性质的多样,工艺流程开发复杂,建有选矿厂、冶炼厂及湿法厂,但各工艺间协同优化,持续依靠科技创新,开发出一套最适合本区域矿石高效回收利用的技术

(3)采用选冶联合工艺,选矿、冶炼铜回收率分别稳定在85%、97%左右,湿法铜回收率91%,钴回收率75%。矿山年产铜10万t、钴3000 t,矿石资源得到了高效回收利用,实现高效益。