我国全断面隧道掘进机的发展现状及发展趋势

苗圩巍 颜世铛 李纪强 丁炜 李优华

摘要:我国盾构技术的愿景是实现数字化设计,模块化制造、智能化掘进、远程化管理;盾构的施工则实现无人化智能掘进,实现在办公室远程控制盾构操作。本文简述了我国全断面隧道掘进机的发展历程和发展现状,并阐述了未来的发展趋势。

Abstract: The vision of china shield technology is to realize digital design, modular manufacturing, intelligent tunnelling, and remote management;The construction of shield machine realizes unmanned intelligent tunneling and remote control of Shield operation in office.This paper briefly describes the development process and current situation of TBM in China, and expounds the future development trend.

关键词:全断面隧道掘进机;智能化;发展趋势

Key words: full-face TBM;intelligentization;development trend

中图分类号:U455.3 文献标识码:A 文章编号:1674-957X(2021)02-0203-03

0 引言

全斷面隧道掘进机(盾构/TBM)俗称盾构机,被称为“世界工程机械之王”、工程机械中的“航空母舰”,它是集隧道掘进、出渣、拼装隧道衬砌、导向纠偏功能于一体,广泛应用于城市轨道交通、地下综合管廊、铁路及公路隧道工程、引水隧洞工程及军事防护工程施工的特大型专用工程设备。全断面隧道掘进机具有安全、快速、高效、不受气候影响、有利于环境保护和降低劳动强度等特点,可实现绿色施工,且安全保障程度高,成为隧道施工的主流技术和发展方向[1]。

1 我国全断面隧道掘进机的发展历程

1963年,上海市隧道工程局研制了国产第一台手掘式盾构,直径4.2m。

1966年,中国制造出第一台全断面硬岩TBM,直径3.5m。

20世纪90年代,我国才将TBM推广应用到引水隧道、铁路隧道及交通隧道等隧道工程中。

2002年,国家863计划首次立项开展盾构机关键技术研究,正式拉开国家层面自主研发盾构机的序幕;国内首个国家级盾构产业化基地在河南新乡落成,正式掀开了我国掘进机产业研发的新篇章。

2008年,国内首台具有自主知识产权的复合式土压平衡盾构机在河南新乡下线,实现了中国人从盾构关键技术到整机制造的历史跨越,打破了“洋盾构”一统天下的局面,拉开中国盾构产业化的序幕。(图1)

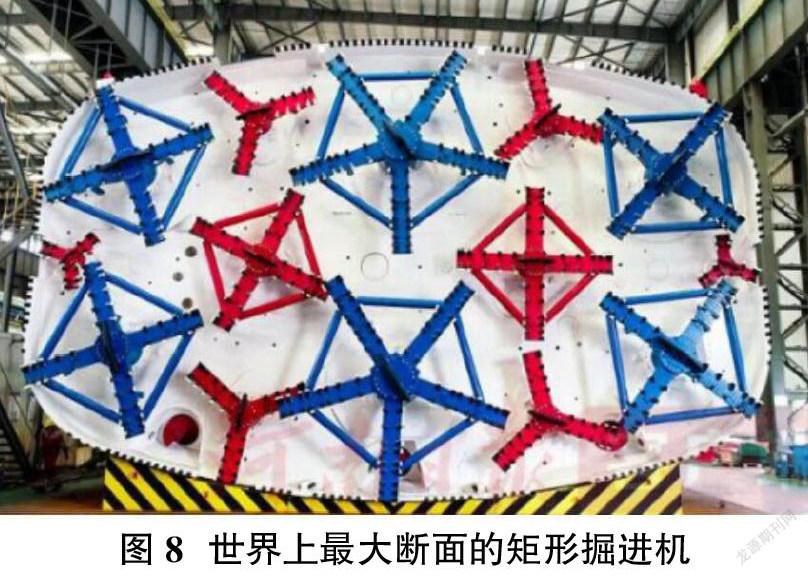

2013年,全球首台双模式煤矿斜井TBM通过验收,标志着我国隧道技术运用于煤炭开采取得重大突破;我国研制成功当时世界上最大断面的矩形掘进机,开创了城市地下空间开发与隧道建设的新模式。(图2)

2014年,国产首台大直径全断面硬岩隧道掘进机(敞开式TBM)在长沙下线,标志着我国在大型高端装备制造领域已取得了重大突破。

2015年,全国首台立井煤矿全断面硬岩掘进机(TBM)在淮南张集矿实现贯通,是我国煤矿井下岩巷掘进具有里程碑意义的一场革命;亚洲最大直径(14.1米)的土压平衡盾构机下线;国产首台单护盾岩石隧道掘进机(TBM)“领航一号”在重庆成功始发;我国首台双护盾硬岩全断面隧道掘进机(TBM)“新水源一号”在长沙下线,填补了中国双护盾硬岩TBM研制的空白。

2016年,我国首台双X撑靴式TBM在郑州下线,标志着我国隧道掘进机研制和产业化水平已经达到世界领先水平。

2016年,“国产首台铁路双线大直径泥水平衡盾构机”、“国产首台高铁大直径泥水平衡盾构机”在长沙下线,标志着我国掘进装备已经达到世界领先水平,也是我国高端地下装备制造业创新发展的又一座“里程碑”;世界首台大断面马蹄形盾构——“蒙华号”顺利始发,标志着我国在异型盾构领域处于世界领先水平。

2017年,我国国家标准公告2017年28号文“关于批准发布《全断面隧道掘进机 盾构机安全要求》等5项国家标准的公告”,标志着首批全断面隧道掘进机领域的国家标准正式发布;国产首台最小直径敞开式硬岩隧道掘进机(TBM)、国内首台用于城际轨道交通工程的大型盾构机、国产首台常压换刀超大直径泥水平衡盾构机“沅安号”等纷纷下线,标志着我国高端地下装备制造的自主创新能力完全升级。

2018年,国产首台铁路大直径在线式土压/TBM双模掘进机在长沙下线,填补了我国国产铁路大直径双模掘进机系列当中土压/TBM双模掘进机的空白;我国首台出口海外的超大直径泥水气压平衡盾构机下线,打破了由发达国家对海外超大直径盾构市场的垄断;我国自主研制的最大直径(直径15.8米)的泥水平衡盾构机“春风号”在郑州下线,标志着中国盾构的设计制造迈向高端化。

2019年,国内首台螺旋输送式双模盾构机在佛山始发,标志着我国盾构机施工技术由中国制造向中国创造的重大转变;中国内地直径达16.03米的“和平号”泥水平衡盾构机顺利下线,这是目前我国内地最大直径盾构机。

2020年,世界最大断面矩形盾构机“南湖号”成功下线,标志着我国矩形盾构设计制造技术再次刷新世界纪录。

2 我国全断面隧道掘进机的发展现状

2.1 由常规地铁隧道向公路、铁路隧道发展 隧道的种类有很多,但实际开发和使用率最高的便是铁路、公路隧道、城市轨道以及引水隧洞等。目前盾构法技术已在地铁隧道建设中得到广泛应用,但在公路、铁路隧道建设中使用较少,未来盾构法技术在建设大直径公路隧道、铁路隧道中应用将成为一种趋势。

2.2 微型盾构、管廊盾构设备发展 微型盾构机全程在地下作业,避免了对沿线区域的明挖,转变了对道路的“开膛破肚”的施工方式。用地下管廊建设管网后,专线专用,同时深埋地下,可以独立地进行管网检修,避免与其他管网“打脚”,最大程度减少管线迁改,进而减少对道路的反复开挖,破解拉链路尴尬。

2.3 综合地下空间开发设备 目前我国地下空间所包容的地物可分为交通系统、管线系统、商业娱乐系统、仓储系统、防灾系统、其它可能转入地下的设备系统。针对不同的地物需要开发不同的地下空间,需要采用不同的开发设备有效开发地下空间。

3 我国全断面隧道掘进机的发展趋势

3.1 多元化发展趋势

3.1.1 大直径 随着社会的发展和施工的新要求,常规直径的盾构法逐渐向大深度、大断面、长距离的“大盾构”方向发展。大盾构施工的蓬勃之势,是当今时代高新技术的集成和交通建设硬实力的体现。正是因为每一次在直径上的突破都标志着人类对隧道掘进领域的一个突破,大盾构隧道因而成为整个隧道行业的一个具有代表性版块。

3.1.2 小直径 根据国家大力推进城市市政管线改造、综合管廊及海绵城市建设等相关产业政策导向[2],未来中小直径盾构机在各类市政管线及综合管廊工程施工中的推广应用前景将十分广阔。

3.1.3 多模式 单一模式盾构机是通过选型比选、适应性评估,选定土压平衡式或泥水平衡式盾构机中的一种或者同时选定两种,分别应用到工程中,从而增加了高额的费用。双模式盾构机能够同时满足泥水盾构和土压盾构掘进施工的工程环境,在不同的地层和不同的地表建构筑物等复杂环境,可选取不同模式进行掘进施工。

3.1.4 异形 马蹄形盾构机有调试、掘进、维保三种模式可供选择进行全断面切削。相对圆形盾构机的一个大刀盘旋转、一套控制系统的“粗放”施工,马蹄形盾构机可以针对不同土质层进行最大面积、最大角度的精细开挖;矩形盾构机采用矩形盾构施工,与以往传统的明挖、暗挖以及箱涵顶推等的人工施工方法相比,具有施工安全性高、施工效率高,對周边环境影响小的特点。与圆形盾构相比,矩形盾构施工,可使隧道的空间利用率提高近20%,且隧道埋深浅、坡度小,更有利于通行。

3.2 维度发展趋势

3.2.1 斜井 斜井掘进机是针对“埋深超长、连续下坡、富水高压、地层多变”等困难地质条件下的技术难点,综合盾构与TBM的优点,开创的一种全新的施工法,满足煤矿矿井建设安全、环保、快速的要求。煤矿斜井TBM投入使用将改变我国乃至世界煤矿矿井建设模式,推动煤矿建设技术升级,是煤矿建设模式的革命性变革。

3.2.2 竖井 竖井掘进机设计以传统竖井施工技术为基础,结合隧道掘进机技术、物料垂直提升技术提出全断面竖井掘进机设计理念。设备集成了开挖掘进系统、清渣、出渣系统、井壁支护系统和通风系统,其具有施工精度高,地层扰动小;盲井施工,开挖、出渣、砌壁同步施工,效率更高;设备掘进机可地面远程控制,井下人员少;设备结构强、设计多层平台,施工更安全;机械化程度高,人员劳动强度小,施工环境更好等优点。

3.2.3 反井 反井掘进机是将隧道掘进机和钻井法凿井机结合形成的井筒施工设备,目前在铁路隧道建设应用比较少见。反井钻机靠多刃盘形滚刀对岩石的挤压、刮削及剪切破碎磨损岩石一次成孔,不仅保证了小断面超深竖井的施工安全,更提高了竖井施工效率。

3.3 创新工法研究

3.3.1 地下停车场盾构法 地下停车场的建设采用盾构技术不用大量拆迁,不用开挖地面,地面上无噪音、无尘土、不扰民,且全部采用自动化控制,工程进度比传统明挖法要节省一半工期,因此是一种既可减少工程污染,又可大幅度节约工程投资的施工技术。

3.3.2 联络通道盾构法 盾构法联络通道技术为联络通道修建提供了更加可行的技术选项,具有安全、优质、高效、环保等优势,符合行业技术发展的趋势,目前国内外均在开展相关技术的研发。

3.4 高端、智能技术

3.4.1 常压换刀技术 常压换刀就是刀盘的每个辐臂都是一个密闭的空间,工人在正常的大气压下直接进入每个辐臂中,进行刀具更换操作,而隧道开挖面仍然能够通过高压气体和泥浆获得足够的稳定支撑。常压换刀具有安全性高、换刀工期短、施工成本低等优点。

3.4.2 刀具状态感知技术 盾构刀盘刀具的在线检测技术一直都是研究的重点和难点。刀具的实时监测系统由磨损感知模块、数据处理模块及无线传输模块3部分组成。电涡流磨损传感器:有效测量刀刃的连续磨损量;转速传感器:四象限脉冲测量,测量转速同时准备分辨滚刀区域;温度传感器:准备测量刀筒内部泥浆温度,为滚刀状态判断提供数据。

3.4.3 辅助换刀技术 辅助换刀技术可以有效降低工人换刀时的工作强度,提高工作效率,还能大大降低恶劣环境下盾构机换刀的危险系数。

3.4.4 智能系统 全自动智能化管片拼装技术——只需一个按钮,盾构机就能实现隧道内管片的自动运输抓举拼装,可以大幅提高管片拼装质量与进度,更可减轻工人作业强度、提高拼装效率;智慧化远程安全监控管理系统——可以实时记录盾构掘进数据,管理风险边界,及时报警并提供解决措施预案,还可实现盾构机远程故障诊断及远程控制,实现盾构机全生命周期管控;绿色环保管路延长装置——彻底解决了隧道内泥水溢出的施工环境污染;泥水分层逆铣循环技术——能有效应对岩溶复合地层及断裂带的掌子面塌方、泥水管路堵仓滞排、刀盘结泥饼等施工风险,迅速恢复刀盘掘进功能。

3.4.5 机器人 自动换刀机器人系统是通过三自由度机械滑轨搭载蛇形六自由度机械臂,可以实现复杂空间内完成相应动作。配合设计的改进刀箱刀具单元以及机器人末端手爪,操作人员能够在安全环境下远程操控机器人系统,实现对盾构机内部的刀具进行更换,提升换刀效率的同时确保了操作人员的安全。

焊接机器人控制系统具有横焊、平焊、立焊三种位置的焊接数据库,每个数据库中层数、道数可灵活设置;具有坡口规划和轨迹存储功能,实现不规则坡口的多层多道自动焊,利用焊接机器人进行盾体自动焊接工作,与人工焊接工艺相比,焊接系统不仅能够快速提高盾构机的焊接效率,同时也改善了焊接工艺质量。

4 结语

盾构的施工是实现无人化智能掘进,实现在办公室远程控制盾构操作。中国盾构技术的愿景是实现数字化设计、模块化制造、智能化掘进、远程化管理,即输入地质参数和隧道结构参数,就能设计出适应工程地质和水文地质的盾构。

参考文献:

[1]刘双.全断面隧道掘进机领域国内外标准化工作简析[J].煤建筑机械,2019(10):18-21.

[2]钱七虎.建设城市地下综合管廊,转变城市发展方式[J].隧道建设,2017,37(1):647-654.

[3]杨华勇,周星海,龚国芳.对全断面隧道掘进装备智能化的一些思考[J].隧道建设.2018,38(12):1919-1926.