Q355NE+SUS304异种金属焊接接头组织与腐蚀疲劳性能研究

邵晓峰 王春文 刘雄

摘要:以Q355NE+SUS304异种金属焊接接头为研究对象,对其显微组织、3.5%NaCl+0.5%Na2SO4(质量分数),PH=5溶液腐蚀疲劳和腐蚀疲劳断裂特征进行了研究,分析了异种金属焊接接头腐蚀疲劳性能和断裂过程。结果表明:试验级腐蚀疲劳极限在170MPa左右,腐蚀疲劳裂纹起源于Q355NE侧的热影响区,逐渐扩展最终断裂于接头焊缝区,异种金属焊接接头构件级腐蚀疲劳通过4吨极限加载条件下的200万次试验,未发生破坏。

Abstract: Taking Q355NE+SUS304 dissimilar steel welded joint as the research object.the microstructure, 3.5 wt%NaCl+0.5 wt%Na2SO4 PH=5 solution corrosion fatigue life and corrosion fracture characteristics were studied, and the corrosion fatigue performance and fracture process of Q355NE+SUS304 dissimilar steel welded joint were analyzed. The results showed that:the sample-level corrosion fatigue limit is around 170MPa, the corrosion fatigue crack originated in the thermal affected zone of Q355NE, gradually expanded and finally broke in the welded core zone of the joint. and component-level of dissimilar steel welded joint corrosion fatigue passed the test of two million times under ultimate load of 4 tons,without damage.

關键词:Q355NE;SUS304不锈钢;焊接接头;腐蚀疲劳

Key words: Q355NE;SUS304 stainless steel;welded joint;corrosion fatigue

中图分类号:TG457.1 文献标识码:A 文章编号:1674-957X(2021)02-0143-03

0 引言

焊接接头性能直接关系到结构件的稳定性,异种金属间材料膨胀系数、热导率等物理化学性能差异较大,焊接过程中焊缝容易形成脆性金属间化合物,此外接头界面的合金元素迁移使接头力学性能及耐蚀性能下降[1-3],直接影响到焊接结构的安全可靠性。本文对Q355NE+SUS304异种金属焊接接头性能开展研究,为该接头的抗疲劳设计及产品应用提供数据支撑。

1 实验方法

1.1 试验材料

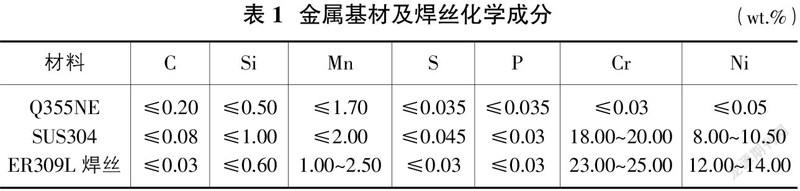

试验采用Q355NE低碳合金钢和SUS304奥氏体不锈钢焊接而成的试板,其中Q355NE和SUS304钢的供货状态分别采用热轧+固溶处理、沿钢材长度方向的冷轧。考虑异种金属化学成分及力学性能的差异,并参照Scheaffler焊缝金属组织图确定填充材料选用ESAB(伊萨)ER309焊丝,金属基材及焊丝化学成分如表1所示。

1.2 试验方法

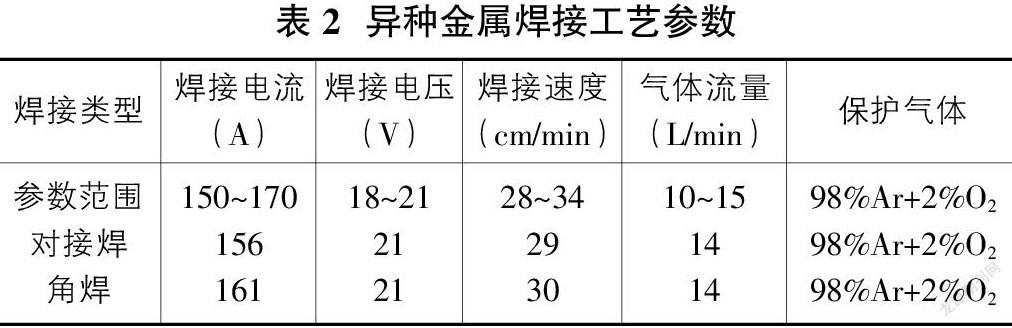

试验制样由Fronius焊接系完成,采用MAG焊,保护气体为98%Ar+2%O2,焊接工艺参数如表2所示。

试验采用美国MTS低周疲劳试验机(电液伺服疲劳试验机),参照GB/T 20120.1-2006《金属和合金的腐蚀腐蚀疲劳试验第1部分:循环失效试验》标准进行,利用扫描电子显微镜(SEM)(JSM-7001F,Japan)和光学显微镜(OM)(OLYMPUS BX60M,Japan)分析组织和断口损伤形貌情况。

2 试验结果与讨论

2.1 显微组织分析

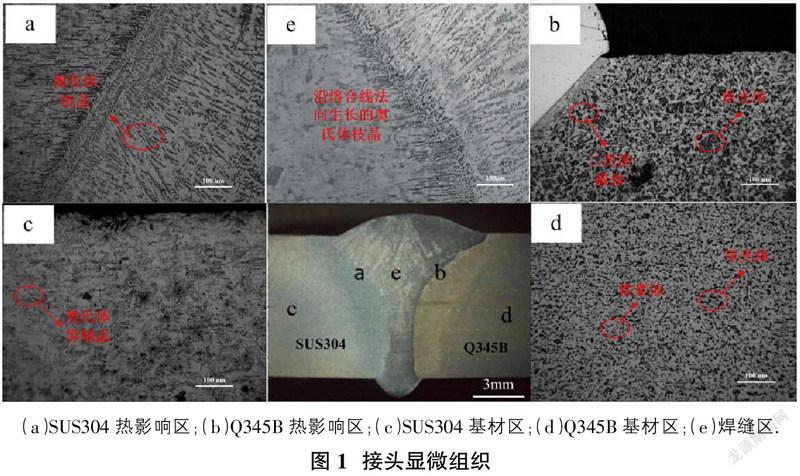

图1为焊接接头各区域的微观组织,SUS304一侧的热影响区组织,其组织主要以沿熔合线法向生成的奥氏体枝晶为主。Q345B一侧的热影响区组织主要为白色网状二次渗碳体和片层状珠光体。SUS304基材区域,其组织为等轴奥氏体晶粒和少量的铁素体晶粒。Q345B基材区域,以铁素体及块状分布的片状珠光体为主。焊接接头焊缝区域,显示为沿熔合线法向生长的奥氏体枝晶组织。

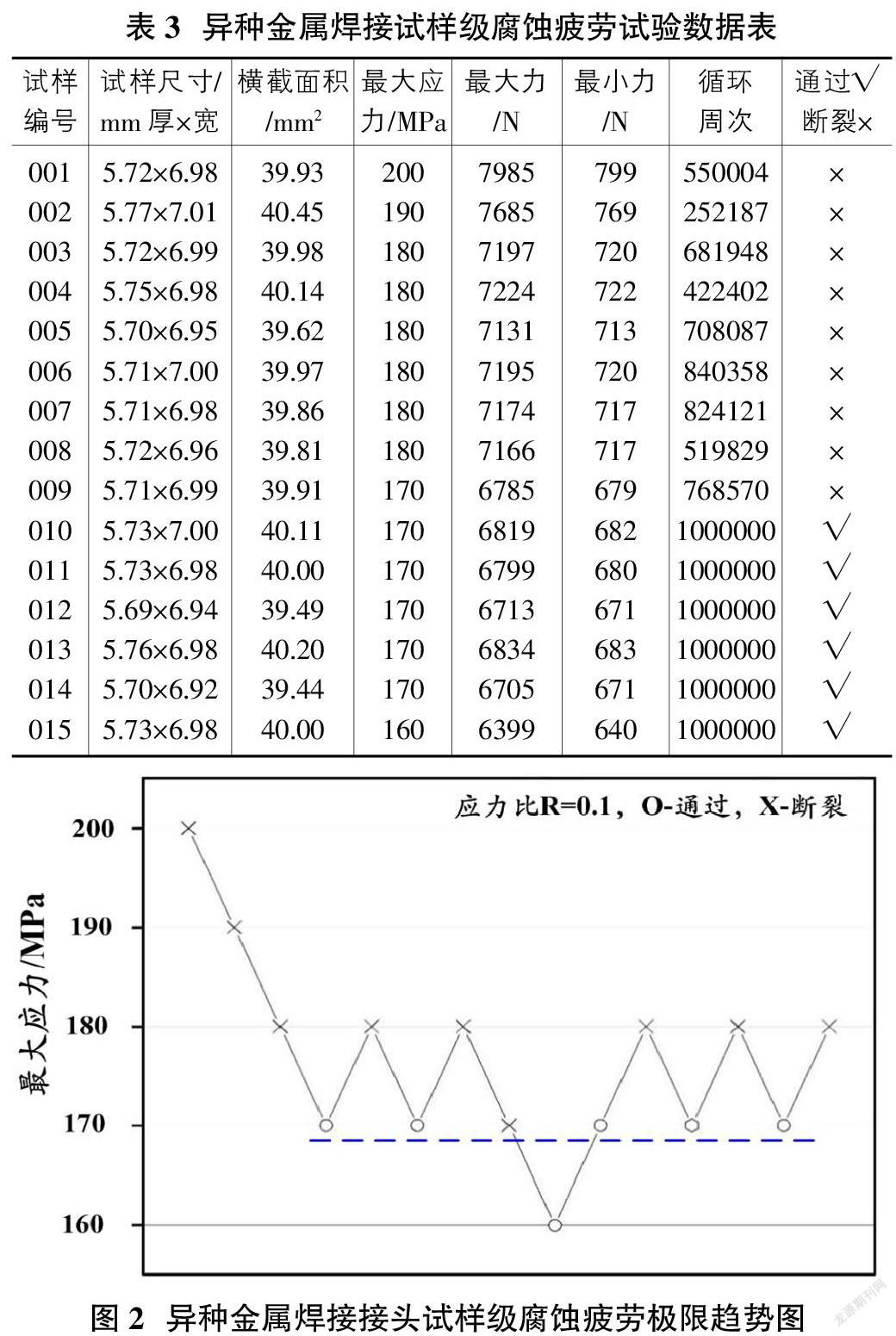

2.2 异种金属焊接试样级腐蚀疲劳

在试验初期,选取最大应力为200MPa开始试验,样品在腐蚀疲劳进行到550004周时断裂失效;降低最大加载应力到190MPa,在进行到252187周时发生断裂失效,采用降低加载180MPa(断裂→170MPa(未断裂)→180MPa(断裂)→170MPa(未断裂)→180MPa(断裂)→170MPa(断裂)→160MPa(未断裂)→170MPa(未断裂)→180MPa(断裂)→170MPa(未断裂)→180MPa(断裂)→170MPa(未断裂)→180MPa(断裂)。试样级腐蚀疲劳试验数据如表3所示,腐蚀疲劳极限趋势图如图2所示。结果表明腐蚀疲劳寿命随最大应力变化的波动较小,基本上160~180MPa的范围内波动,腐蚀疲劳极限在170MPa左右,规律明显。

2.3 断口形貌分析

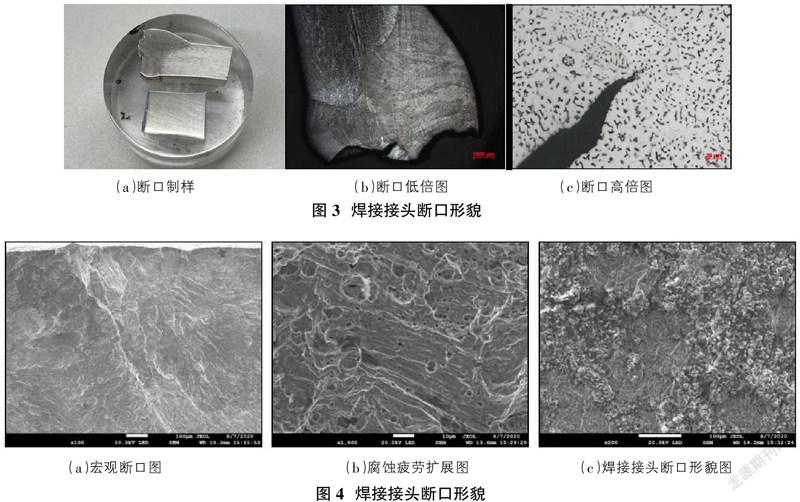

将腐蚀疲劳断裂的样品制备成断口截面金相试样,如图3所示。将断口位置局部高倍观察,从图3(b)中的组织中可以看出,腐蚀疲劳断裂在焊缝与Q355NE基材之间的热影响区域,而且从图3(c)可以发现腐蚀疲劳裂纹向焊缝区域进一步扩展。

图4为焊接接头腐蚀疲劳断裂的样品断口形貌图,该样品加载载荷为200MPa,循环周期为550005。从图4(a)可以清晰看到腐蚀疲劳裂纹起始于表面腐蚀坑,在疲劳加载的作用下腐蚀疲劳裂纹逐渐向样品中间发展,腐蚀疲劳裂纹扩展条带清晰可见,如图4(b)所示;图4(c)为腐蚀疲劳断裂样品的靠近外表面处的形貌,從形貌图可以清晰看到样品表面处分布着岛状的腐蚀产物。

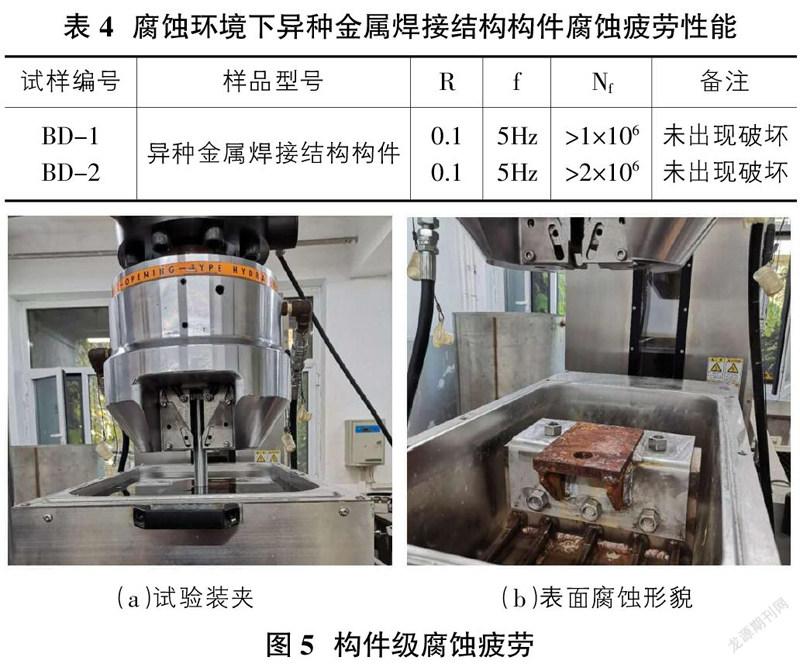

2.4 异种金属焊接构件级腐蚀疲劳

异种金属焊接结构构件在3.5%NaCl+0.5%Na2SO4,PH=5腐蚀液环境(表4)下的疲劳性能测试结果,Nf为试样的疲劳寿命。实验采用正弦波进行加载,R=0.1、f=5Hz,加载4吨。异种金属焊接结构构件级腐蚀疲劳性能采用通过性试验方式进行测试,以能否够通过2×106次的腐蚀疲劳循环次数为评判标准,如图5(a)所示。采用特制的不锈钢恒温腐蚀环境试验箱,槽内加入符合要求的腐蚀介质,通过循环泵和加热装置的运行实现高精度的恒温腐蚀疲劳试验。异种金属焊接构件腐蚀疲劳进行到200万次未发生断裂失效破坏,表面腐蚀形貌如图5(b)所示。Q355NE材料发生了全面腐蚀,表面产生大量红锈,SUS304材料表面仅发生微弱点蚀。

3 结论

①异种金属焊接接头SUS304一侧热影响区以奥氏体枝晶为主,Q355NE一侧主要为白色网状二次渗碳体和片层状珠光体。SUS304基材为等轴奥氏体晶粒和少量的铁素体晶粒。Q355NE基材以铁素体及块状分布的片状珠光体为主。焊接接头焊缝区域为奥氏体枝晶组织。

②腐蚀疲劳寿命随最大应力变化的波动较小,基本上在160~180MPa的范围内波动,腐蚀疲劳极限应在170MPa左右,规律明显。

③腐蚀疲劳断裂易发生靠近焊缝的Q355NE热影响区域,腐蚀疲劳裂纹扩展源于表面腐蚀缺陷,断口的腐蚀疲劳裂纹扩展区域、条带特征明显,属于典型的腐蚀疲劳断裂。

④异种金属焊接结构进行了200万次的腐蚀疲劳通过试验,未发生破坏,Q355NE材料区域发生了全面腐蚀,而SUS304表面仅发生微弱点蚀。

参考文献:

[1]Ma Qingna College of Field Engineering, Army Engineering University of PLA, Nanjing 210007, China . Corrosion Fatigue Fracture Characteristics of FSW 7075 Aluminum Alloy Joints.[J]. Materials (Basel, Switzerland),2020,13(18).

[2]Shengmei Xiang,Peter Hedstrm, Baohua Zhu, Jan Linder, Joakim Odqvist. Influence of graphite morphology on the corrosion-fatigue properties of the ferritic Si-Mo-Al cast iron SiMo1000[J]. International Journal of Fatigue,2020,140.

[3]Johannes L. Otto, Milena Penyaz, Anke Schmiedt-Kalenborn, Marina Knyazeva, Alexander Ivannikov, Boris Kalin, Frank Walther. Effect of phase formation due to holding time of vacuum brazed AISI 304L/NiCrSiB joints on corrosion fatigue properties[J]. Journal of Materials Research and Technology,2020,9(5).