高浓盐水零排放分盐技术的研究进展

刘晓晶,王建刚,李俊,张哲,鲍鑫

(1.陕西省石油化工研究设计院,陕西 西安 710054;2.陕西延长石油矿业有限责任公司,陕西 西安 710065)

随着煤化工企业的迅猛发展,化工废水量也随之快速增加,这类废水具有成分复杂、有机物含量高、含盐量高等特点[1],随着环保政策的推进,这类废水的处理成了重要问题,因此煤化工高浓盐水的零排放技术成为研究的热点。目前,高浓盐水的零排放已经实现了水和固体盐的分离,并且水可以循环利用,但这个过程产生了大量的固体杂盐,这类杂盐成分复杂,只能暂时按照危废进行处理,但是危废的处理成本高昂[2-5],分盐技术可有效解决杂盐处置的难题,能回收大部分盐分,实现混盐的资源化利用。因此,高浓盐水零排放的分盐技术成为研究中的重点与难点。本文介绍了零排放几种不同的分盐处理技术,在此基础上对其最新研究进展情况进行综述。

1 膜法分盐工艺

1.1 纳滤分盐工艺

纳滤膜是一种新型分离膜,一般纳滤膜孔径是1~2 nm,截留分子量介于反渗透膜和超滤膜之间,对无机盐具有一定的截留率。纳滤膜表面的聚电解质通过静电作用实现单价与多价离子的分离[6],煤化工高盐废水中主要含有NaCl和Na2SO4,通过纳滤膜的半透过性得到分离,NaCl在纳滤产水侧,而Na2SO4在纳滤浓水侧,再分别对纳滤产水和纳滤浓水进行浓缩得到结晶固体NaCl和Na2SO4[7-8]。

纳滤分盐工艺相比其他工艺存在操作压力低、膜通量大、抗水质波动性好、分盐纯度高等优势,鄂尔多斯某矿井水采用纳滤进行分盐,纳滤产水侧对Na2SO4截留率达到99%以上,纳滤浓水侧对NaCl的截留率可控制在30%以下,使得氯化钠与硫酸钠成功得到分离,为后续的蒸发结晶盐做了很好的铺垫[9]。鄂尔多斯某矿井水通过三个工段后得到NaCl 和 Na2SO4晶体,Na2SO4晶体含量达到98%以上,达到了《GB/T 6009—2014 工业无水硫酸钠》Ⅱ类一等品标准[10]。

武彦芳等[11]对回用水装置反渗透浓水进行了中试研究,体现出了很好的分离效果,得到的NaCl 和 Na2SO4干盐分别达到了99%和98%以上,并且装置运行稳定。王帅等采用纳滤膜分离化工废水,分盐效果良好。纳滤产水侧NaCl达到《GB/T 5462—2015工业盐》标准中工业干盐一级品要求,纳滤浓水侧所得 Na2SO4达到《GB/T 6009—2014 工业无水硫酸钠》标准中Ⅰ类工业无水 Na2SO4一等品要求。王帅等[12]通过纳滤膜去处理反渗透浓水,其产水/浓水经过蒸发/冷冻结晶得到的NaCl 和Na2SO4也能得到满足上述标准要求的结晶盐。张琳等[13]通过纳滤分盐工艺分离高含盐有机废水中的氯化钠,结果表明可成功分离96%的氯化钠。王浩飞等[14]采用纳滤+膜浓缩+蒸发结晶组合工艺处理碎煤气化污水,得到的Na2SO4结晶盐质量分数达到99.5%以上,超过GB/T 6009—2014《工业无水硫酸钠》二类合格品参考指标97.0%,NaCl结晶盐质量分数达到99.0%以上,超过 GB/T 5462—2015《工业盐》的日晒工业盐优级标准参考指标96.2%,并且装置连续运行7 d,回收率可达到89%。

纳滤分盐在在零排放中的应用越来越广,存在着自身的优点,如分盐纯度高,但其分盐效果会随着膜性能和回收率的降低而下降,因此,这也是当前的一个研究方向。

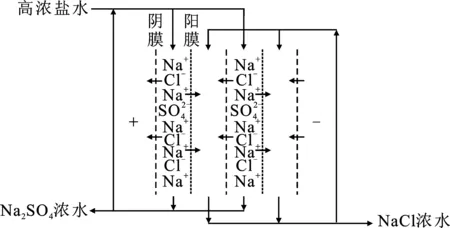

1.2 电渗析分盐工艺

电渗析,是一种以电位差为推动力,利用离子交换膜的选择透过性,从溶液中脱除或富集电解质的膜分离操作。离子交换膜利用对不同电性的离子起到选择性透过作用实现NaCl 和 Na2SO4的分离[15]。电渗析具有离子交换膜不需再生且浓缩倍数高等优点。其分盐的原理见图1。

图1 电渗析工艺的分盐原理Fig.1 Principle of salt separation in electrodialysis process

高浓盐水中的阴阳离子在电场作用下透过离子交换膜,通过离子交换膜的选择透过性产生NaCl浓水,从而实现NaCl 和 Na2SO4的有效分离[16]。

陈海滨等[17]将电渗析工艺应用到煤化工的反渗透浓水中,对其进行中试实验,电导率由4 000~5 000 μS/cm 降低至600~700 μS/cm,产水回收率高达85%以上。

电渗析与纳滤分盐工艺虽有相似之处,但是不同的是电渗析在实现NaCl 和 Na2SO4分离的同时也达到了浓缩的效果,但由于其成本较高,目前仍未应用到工程实践中。

2 热法分盐工艺

煤化工废水经过除硬除杂等预处理工艺后进入多效蒸发结晶系统。多效蒸发是将几个蒸发器串联运行的蒸发操作,使蒸汽热能得到多次利用,从而提高热能的利用率,多用于水溶液的处理。每一效的二次蒸汽温度总是低于其加热蒸汽,故多效蒸发时各效的操作压力及溶液沸腾温度沿蒸汽流动方向依次降低。前效蒸发的二次蒸汽,成为后效料液加热蒸发的热源,蒸发后的余热蒸汽和冷凝液作为料液预热器的热源,当浓缩液接近饱和时转到高温蒸发结 晶器中慢慢析出Na2SO4晶体,当固液比达到要求值时转到稠厚器中,进而分离出Na2SO4晶体与母液。母液分两部分进行,其中一部分继续回到蒸发结晶器中,另一部分在低温蒸发结晶器中,在高温到低温的过程中析出NaCl 晶体,从而实现盐的分离[2]。

蒸发结晶分盐工艺是利用NaCl和不同温度下溶解度不同实现的分离,总结其原理是在高温条件下得到硫酸钠,低温条件下得到氯化钠,母液热循环,特点是工艺流程短,投资费用低,产品品质受来水影响较大,对盐硝比例的条件要求相对较高。

张继军[18]公开了一种利用蒸发结晶工艺分离高盐废水中氯化钠、硫酸钠和硝酸钠的方法,在50~150 ℃下对高盐废水进行蒸发浓缩结晶,得到硫酸钠晶体,在二次蒸发浓缩后得到氯化钠晶体,二次母液在低温冷冻的条件下得到硝酸钠晶体,并且均达到工业级水平。任晶等[19]对碎煤气化高浓废水进行中试实验研究,得到无水Na2SO4达到工业无水硫酸钠国家标准合格品要求,NaCl达到工业盐国家标准日晒二级要求,回收率达到 89.99%。张志东等[20]对内蒙古某高浓度酚氨废水进行了中试实验研究,得到的Na2SO4和NaCl均达到GB/T 6009—2014二类合格品和 GB/T 5462—2003日晒工业盐二级品指标。并且回收率也高达89.99%。

3 冷法分盐工艺

冷法分盐工艺是利用氯化钠和硫酸钠溶解度的差异进行分离的工艺。其工艺流程见图2。

图2 冷法分盐工艺流程图Fig.2 Process flow chart of salt separation by cold method

该工艺是将高盐浓水经MVR降膜蒸发浓缩后进行冷冻结晶的过程,冷冻结晶过程中析出硫酸钠晶体,进行离心,芒硝再经过热熔成硫酸钠的饱和溶液后做蒸发结晶产出无水硫酸钠盐。硫酸钠母液泵入冷冻结晶器,随温度降低析出硫酸钠晶体。冷冻结晶母液中大部分为氯化钠,继续蒸发结晶析出氯化钠盐[15]。

冷法分盐工艺原理是在高温条件下得到氯化钠,低温条件下得到硫酸钠,母液冷循环,具有工艺流程短 、固体盐纯度高、投资费用低等优点。但该工艺操作条件较高。但氯化钠和硫酸钠比例适合的情况下具有较高的技术优势[21]。

郝红勋[22]发明了一种分离NaCl和Na2SO4结晶盐的方法,高盐废水首先进行脱色处理,然后进入电渗析和机械式蒸发浓缩,当其接近饱和时转入冷冻结晶器,得到硫酸钠固体。母液通过两级蒸发结晶,析出氯化钠固体。将该方法应用到煤化工企业中,其中煤化工废水中NaCl和Na2SO4含量分别为2.28%和0.72%,产出的无水硫酸钠达到《GB/T 6009—2014》Ⅱ类一等品要求,氯化钠《GB/T 5462—2015》一级产品要求。

4 组合分盐工艺

组合分盐是将纳滤分盐工艺与热法分盐工艺、冷法分盐工艺相结合的多级分盐工艺,组合分盐工艺利用了各种不同分盐工艺的优点,展现出前所未有的优势,组合分盐工艺将在高浓盐水的分盐技术中取得很大的进展。

何睦盈等[27]采用冷冻脱硝+纳滤组合,再结合热泵蒸发技术对广东某材料公司的高盐废水进行处理,氯化钠和硫酸钠含量均为50~150 g/L,运行结果显示硫酸钠和氯化钠纯度分别为97.7%和98.4%,基本达到产品要求。区瑞锟等[28]公开了一种盐硝联产装置,将纳滤、反渗透、电渗析、蒸发结晶等工艺组合处理高盐废水,其中氯化钠和硫酸钠含量分别为3 100,4 600 mg/L,经过组合工艺处理后硫酸钠和氯化钠纯度均达到99%以上,均达到一级工业合格品要求。邢明皓[29]发明了一种分离硫酸钠和氯化钠的方法,采用纳滤、电解氧化、热法结晶、冷冻结晶以及膜浓缩技术组合分盐工艺处理经过预处理的高含盐废水,高含盐废水含盐量为1%,其中NaCl∶Na2SO4=1.55,经过所述组合分盐工艺得到产品NaCl和Na2SO4。

5 结语

高浓盐水零排放过程中产生了大量的固体杂盐,这类杂盐目前只能暂时按照危废进行处理,存在场地大、处理成本高、环境危害大等问题,随着环保政策的推广,分盐并资源化利用是解决问题的途径,必将是今后的发展方向。资源化利用在提高利用率的同时降低了运行成本,减少了环境污染,产生了很大的经济、环境效益和社会效益。然而资源化利用的前提是产品盐的品质合格,因此,对高浓盐水进行有效的分离纯化,使其达到综合利用的标准并投入到使用中,才能实现真正意义上的零排放,实现清洁生产,从根本上解决企业的生存压力。